کابل دتکتور حرارتی خطی LHS™، یک دتکتور دمای ثابت منعطف، بادوام و مقرونبهصرفه است که برای حفاظت از طیف وسیعی از کاربردهای اعلام حریق تجاری و صنعتی مناسب میباشد.

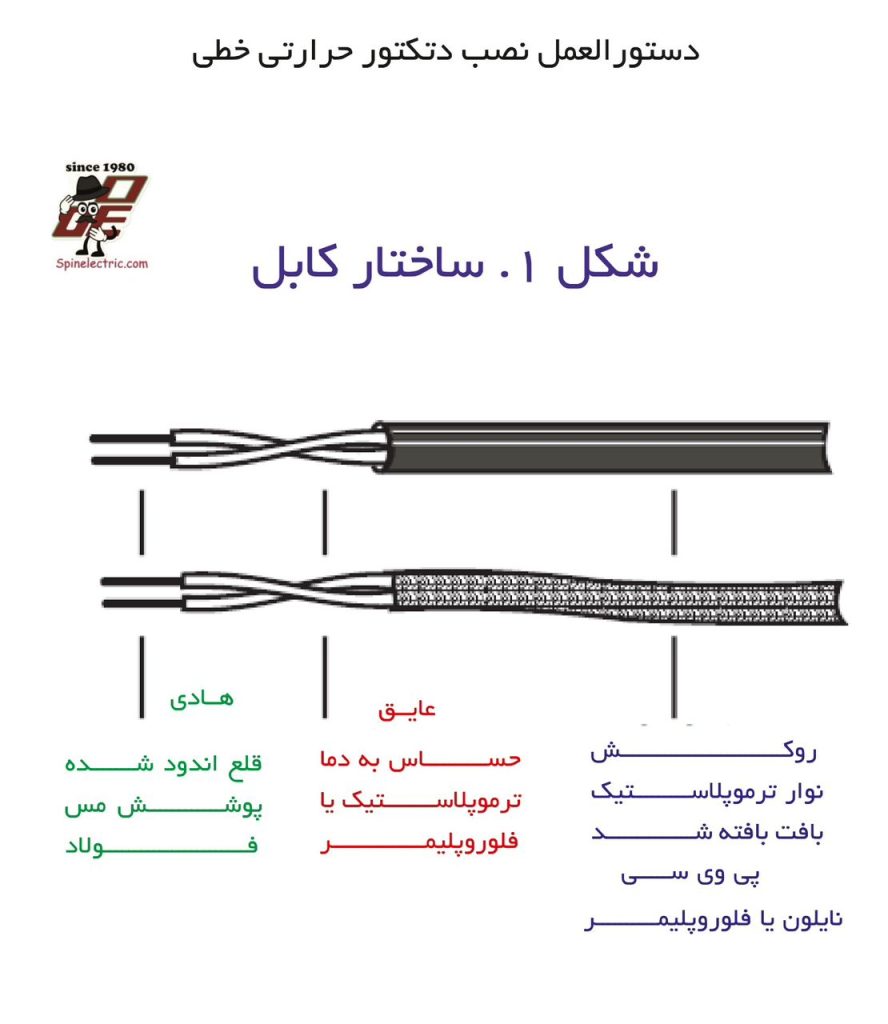

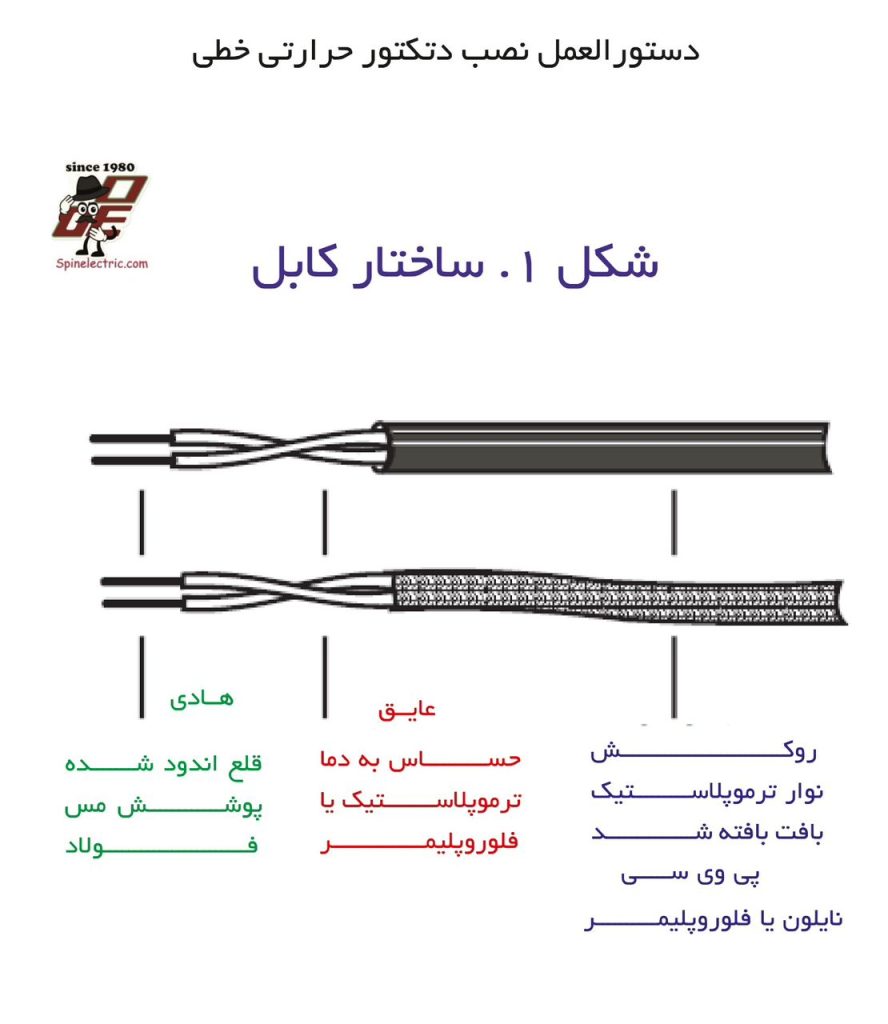

دتکتور حرارتی خطی LHS کابلی با قطر کم است که قابلیت تشخیص حرارت ناشی از حریق را در تمام طول خود دارد. این کابل شامل یک زوج بههمتابیده از هادیهای فولادی با روکش مس (۱۹ AWG) است که توسط یک عایق حساس به دما پوشیده شده و برای کاربردهای محیطی مختلف با یک روکش یا بافت پلاستیکی محافظت میشود (به شکل ۱ مراجعه شود).

دتکتور حرارتی خطی LHS برای تشخیص در فضای باز و همچنین در مجاورت مستقیم طراحی شده است. طیف گستردهای از روکشها و دماهای عملکردی (به جدول ۱ مراجعه شود) برای طراحی مناسب سیستم در دسترس هستند، از جمله برای فضاهای محدود یا محیطهای سخت که استفاده از سایر روشهای تشخیص را غیرممکن میسازد. کابل دتکتور حرارتی خطی LHS با هر پنل اعلام حریقی که قابلیت پذیرش تجهیزات تحریککننده از نوع تماس خشک را داشته باشد، سازگار است.

دتکتور حرارتی خطی معتبر توسط lسازمان های معتبر غیرانتفاعی مانند UL تأیید شده است. برای نصب مورد تأیید FM، باید کابل دتکتور حرارتی خطی به یک پنل اعلام حریق مورد تأیید FM متصل شود.

عملکرد

حرارت ناشی از آتشسوزی باعث ذوبشدن عایق ویژه کابل دتکتور حرارتی خطی در دمای خاصی میشود که این امر باعث اتصال کوتاه شدن دو هادی شده و وضعیت هشدار را در پنل اعلام حریق ایجاد میکند. همچنین میتوان از این کابل بهعنوان یک تجهیز تماسی مستقل نیز استفاده کرد. وضعیت عملکردی نرمال کابل دتکتور حرارتی خطی مدار باز است.

ملاحظات طراحی

طراحی و نصب سیستم باید مطابق با اصول پذیرفتهشده مهندسی حفاظت در برابر حریق و همچنین مطابق با کدها و استانداردهای قابل اجرا انجام شود:

* NFPA-72، کد ملی اعلام حریق

* NEC 760، کد ملی برق

* هرگونه الزامات محلی نصب

* الزامات مرجع قانونی ذیصلاح (AHJ)

۱. انتخاب شماره قطعه مناسب برای هر کاربرد خاص باید با در نظر گرفتن دمای خطر، دمای محیط و شرایط محیطی محل نصب دتکتور انجام شود.

۲. برای حفاظت در فضای باز، دتکتور حرارتی خطی باید در سقف نصب شود، با رعایت فاصلههای مورد تأیید FM بین خطوط موازی. فاصله از دیوارها باید نصف فاصلههای ذکر شده باشد. مسیر انتقال حرارت به دتکتور نباید مسدود شود. برای تشخیص سریعتر، فاصله ۲۵ میلیمتر (۱ اینچ) از سقف رعایت شود.

۳. برای تشخیص در مجاورت مستقیم، دتکتور حرارتی خطی باید بهصورت محکم روی جسم مورد حفاظت نصب شود تا انتقال حرارت مؤثر صورت گیرد. دقت شود که لرزش و لبههای تیز باعث ساییدگی کابل نشوند، زیرا ممکن است منجر به فعالسازی نادرست شود.

۴. در کاربردهای بیرونی، ممکن است نیاز باشد دتکتور حرارتی خطی از تابش مستقیم نور خورشید محافظت شود تا از تجاوز دمای عملکرد و/یا دمای محیطی حداکثری آن جلوگیری گردد، زیرا این امر ممکن است منجر به فعالسازی نادرست شود.

۵. برای استفاده از دتکتور حرارتی خطی در مکانهای خطرناک (کلاس ۱ گروههای A،B،C،D و کلاس ۲ گروههای E،F،G)، باید از موانع ایمنی ذاتی مورد تأیید FM برای ایزولهکردن دتکتور از پنل کنترل استفاده شود.

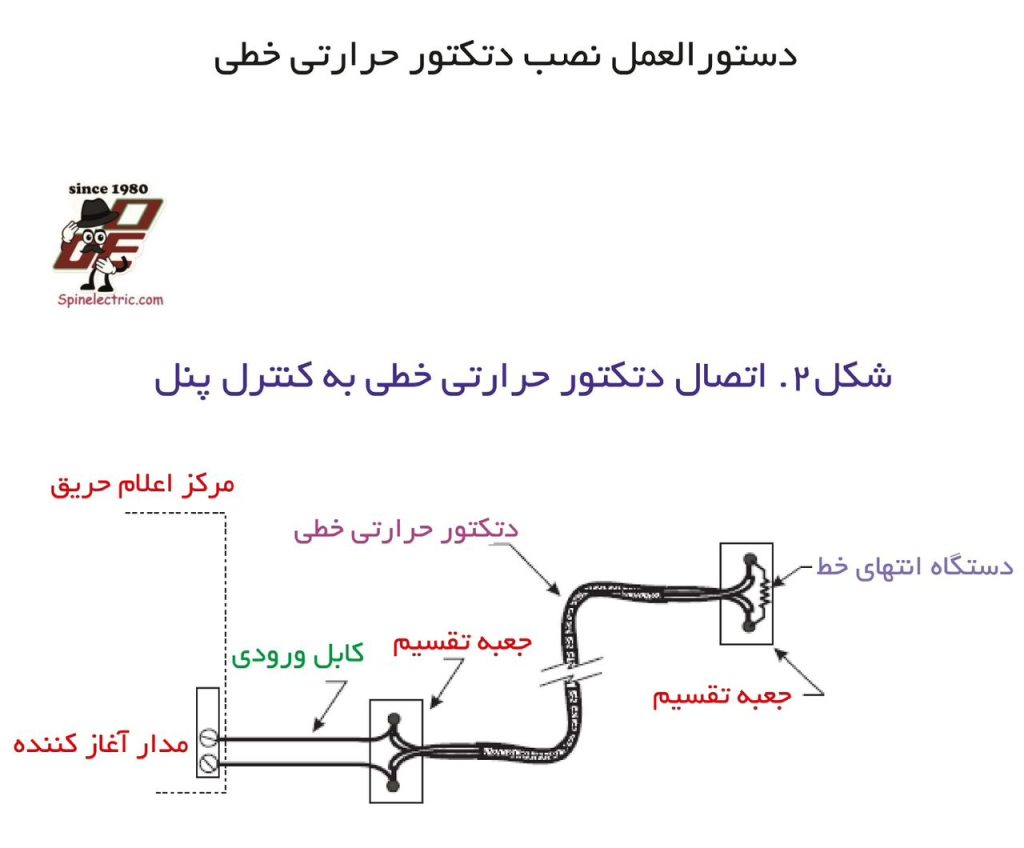

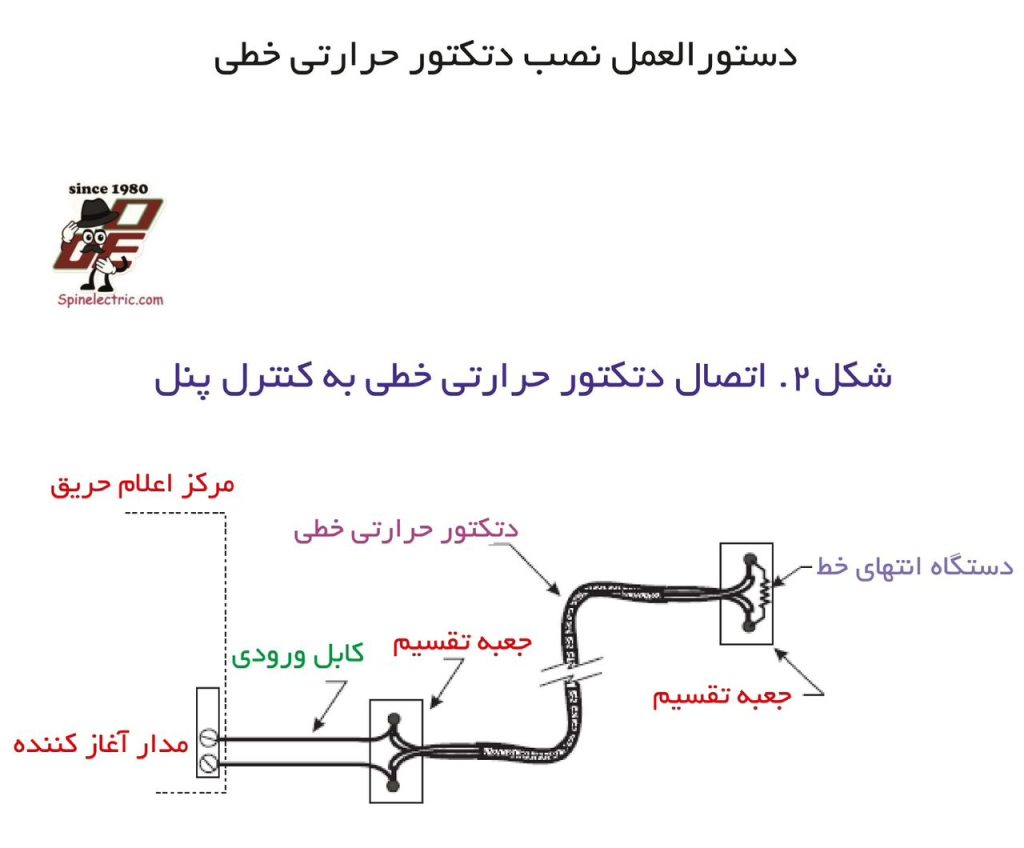

سیمکشی مدار تحریک

دتکتور حرارتی خطی بهعنوان یک تجهیز تحریککننده با تماس خشک به هر پنل اعلام حریق متصل میشود. برای الزامات الکتریکی خاص مدار تحریک، دستورالعمل نصب پنل اعلام حریق را دنبال کنید (به شکل ۲ مراجعه شود).

- دتکتور حرارتی خطی میتواند بهصورت یک حلقه مدار کلاس B یا کلاس A اجرا شود، بدون انشعاب

۲. حداکثر طول منطقه دتکتور حرارتی خطی توسط مشخصات الکتریکی مدار تحریک پنل اعلام حریق تعیین میشود. برای محاسبه حداکثر طول، از مقاومت و ظرفیت خازنی دتکتور حرارتی خطی طبق جدول ۱ استفاده کنید. بهعنوان مثال، یک پنل اعلام حریق با مقاومت ورودی حلقه برابر ۵۰ اهم اجازه میدهد تا ۸۲۰ فوت (=۵۰/(۲ × ۰٫۰۳۰۴۸)) کابل دتکتور حرارتی خطی نصب شود.

- ۳. اگر پنل اعلام حریق از فضای تحت حفاظت فاصله دارد، کابل دتکتور حرارتی خطی فقط در فضای تحت حفاظت نصب شود و از کابل رابط برای اتصال آن به پنل اعلام حریق استفاده گردد. کابل رابط میتواند هر نوع سیم مسی مورد تأیید برای استفاده در سیستم اعلام حریق باشد.

. دتکتور حرارتی خطی در فضای تحت حفاظت نیازی به پیوستگی ندارد. میتوان از سیمکشی مسی مورد تأیید برای اتصال بخشهای جداگانه کابل دتکتور حرارتی خطی استفاده کرد.

۵. اگر مدار تحریک بهصورت کلاس B (دو سیمه) اجرا میشود، باید در انتهای کابل دتکتور حرارتی خطی یک تجهیز انتهایی مطابق با پنل اعلام حریق نصب گردد.

۶. در صورت تأیید مرجع قانونی ذیصلاح (AHJ)، تجهیزات تحریککننده دیگر (مانند دتکتور دود، شستی دستی و…) نیز میتوانند در همان منطقه با دتکتور حرارتی خطی نصب شوند. کابل دتکتور حرارتی خطی میتواند مستقیماً بین این تجهیزات سیمکشی شود.

نصب کابل دتکتور حرارتی خطی

کابل دتکتور حرارتی خطی باید بهصورت حرفهای و مطابق با تمامی کدها و الزامات قابل اجرا نصب گردد. روشهای نصب توصیهشده در زیر، استفاده از روشهای جایگزین مناسب با نصب خاص را منتفی نمیکنند، بهشرطیکه این روشها مورد تأیید مرجع قانونی ذیصلاح (AHJ) باشند.

⚠️ هشدار

در مکانهایی که احتمال آسیب مکانیکی وجود دارد، کابل دتکتور باید محافظت شود تا از آسیبدیدگی که ممکن است باعث فعالسازی نادرست شود، جلوگیری گردد.

هنگام طراحی چیدمان دتکتور حرارتی خطی، کابلها باید در مکانهایی نصب شوند که در معرض آسیب فیزیکی نباشند.

اگر از بستهای فلزی استفاده میشود، باید از بوشهای غیر فلزی برای جلوگیری از ساییدگی یا لهشدگی کابل دتکتور حرارتی خطی استفاده گردد.

۱. کابل باید بهطور مناسب پشتیبانی شود تا از آویزان شدن آن جلوگیری شود. کشیدن کابل ضروری نیست، اما در مسیرهای مستقیم توصیه میشود کابل در هر ۱ متر (۳ فوت) پشتیبانی شود. در صورت نیاز، میتوان فاصلههای کمتری را برای انطباق با مقررات محلی یا شرایط خاص مانند گوشهها و نقاط انتقال بهکار برد. کشش وارد بر دتکتور حرارتی خطی نباید از ۵۰ نیوتن تجاوز کند. دتکتور حرارتی خطی را میتوان با شعاعی نه کمتر از ۵۰ میلیمتر (۲ اینچ) خم کرد.

۲. در صورت امکان، دتکتور حرارتی خطی باید بهصورت یکپارچه و با حداقل تعداد اتصالات نصب شود.

۳. دتکتور حرارتی خطی باید آخرین تجهیز نصبشده در پروژه باشد. در صورتی که آخرین تجهیز نصب نشود، باید موقتاً با بستهای پلاستیکی مهار شود تا خطر آسیب دیدگی کاهش یابد. باید از آسیب ناشی از رفتوآمد افراد، ضربات مکانیکی، پیچخوردگی یا منابع حرارتی خارجی جلوگیری شود.

. کانکتور ضدآب برای ایجاد رهایی مناسب از تنش در محل ورود دتکتور حرارتی خطی به جعبه یا محفظه الکتریکی استفاده میشود. توصیه میشود در انتهای مسیر طولانی دتکتور حرارتی خطی، تنش کابل تثبیت شود. این کانکتور برای پیچ شدن به دهانه استاندارد جعبه برق ریختهگری شده ¾ اینچ (NPT ¾”) طراحی شده است.

۵. دتکتور حرارتی خطی باید در نواحی در معرض دید که محل تشخیص نیستند، برای محافظت در برابر آسیب مکانیکی در داخل لوله فلزی الکتریکی (EMT) نصب شود. همچنین در محلهایی که کابل باید از دیوارها یا جداکنندهها عبور کند، باید از قطعات کوتاه EMT استفاده شود. در انتهای لوله EMT باید از بوشینگهای غیر فلزی استفاده شود تا از آسیب به دتکتور حرارتی خطی جلوگیری گردد.

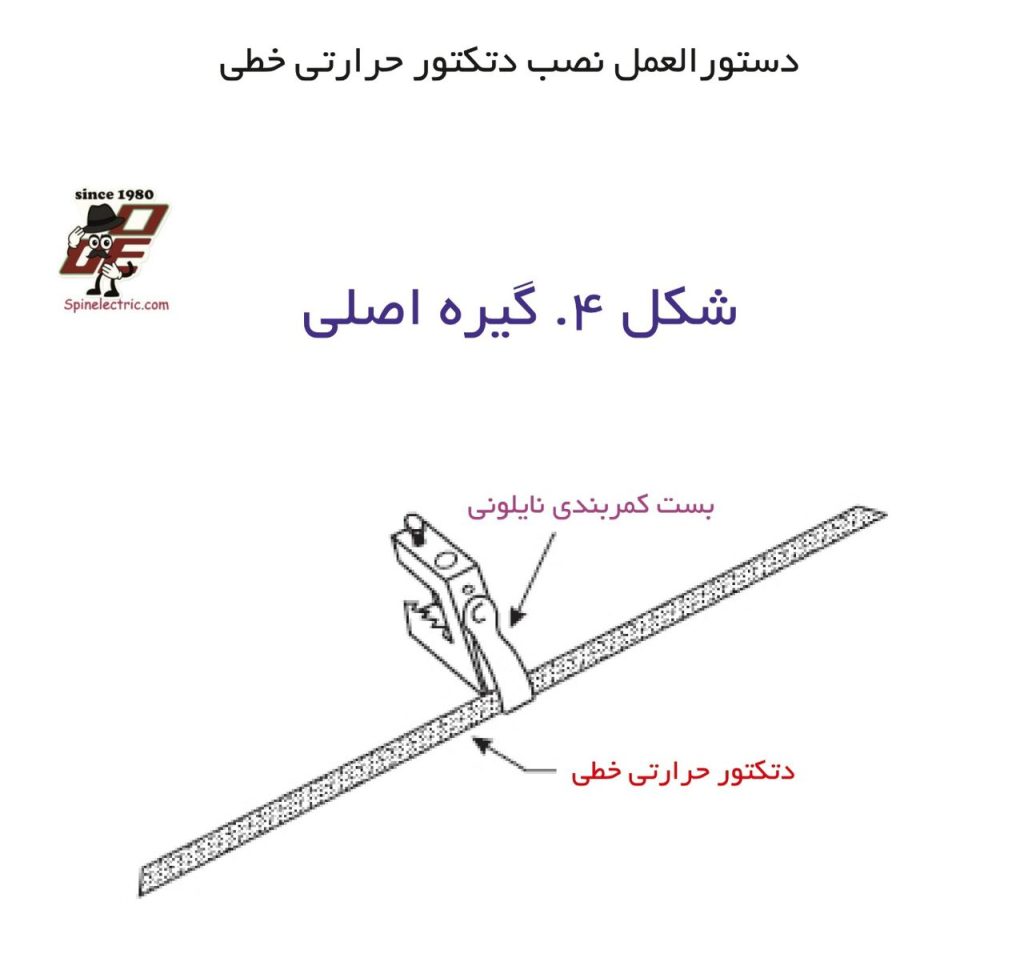

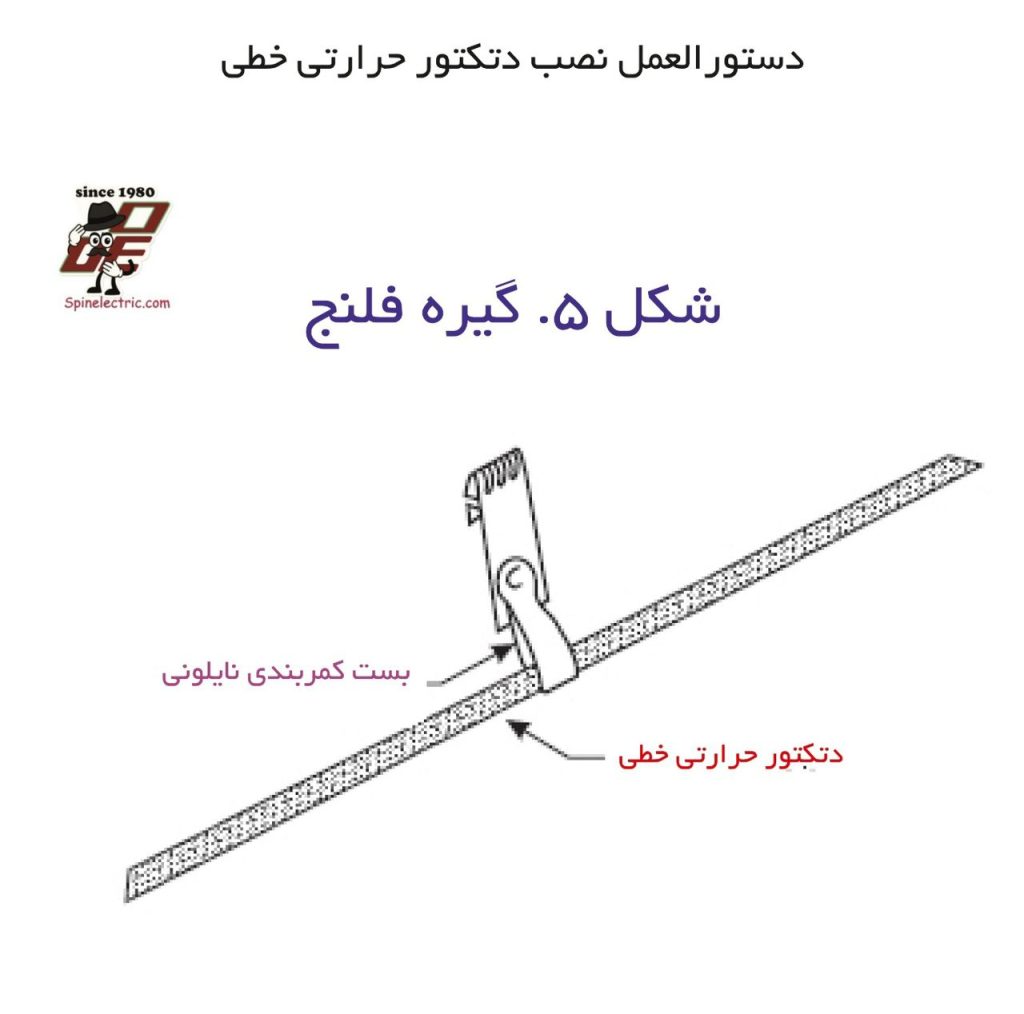

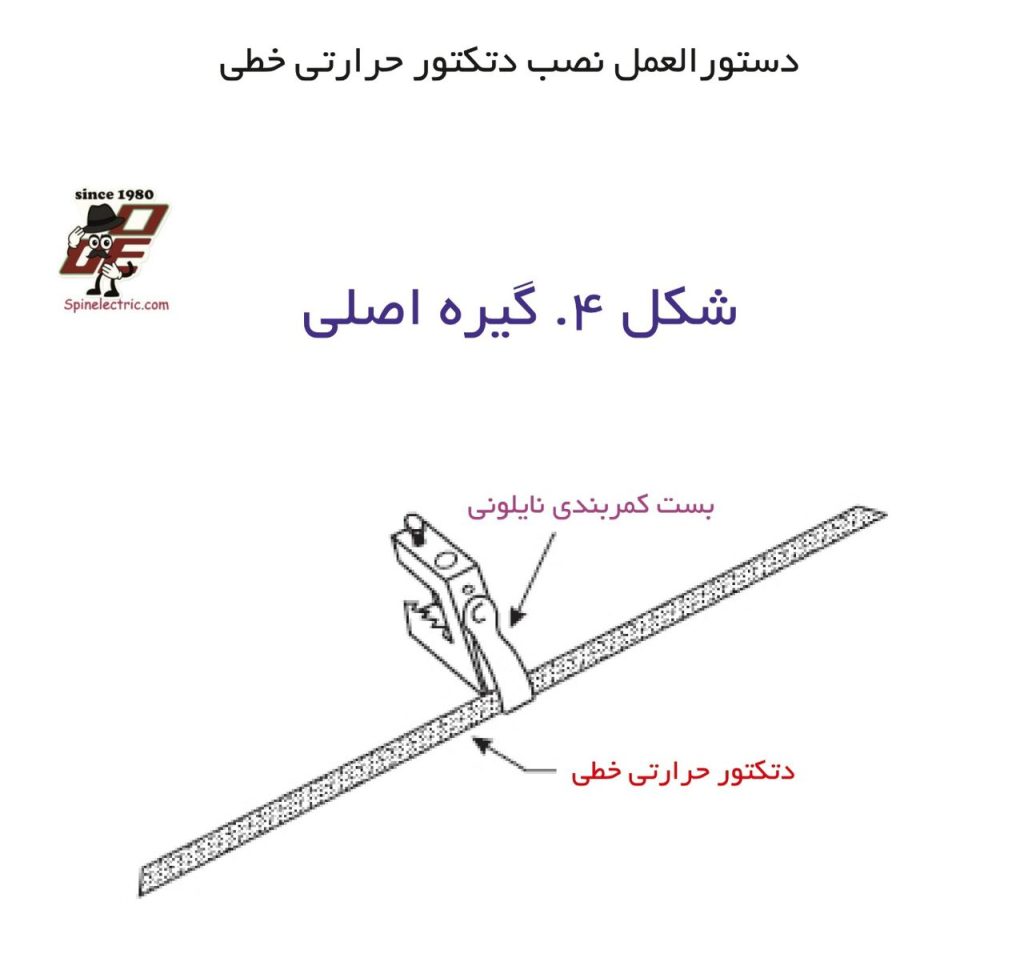

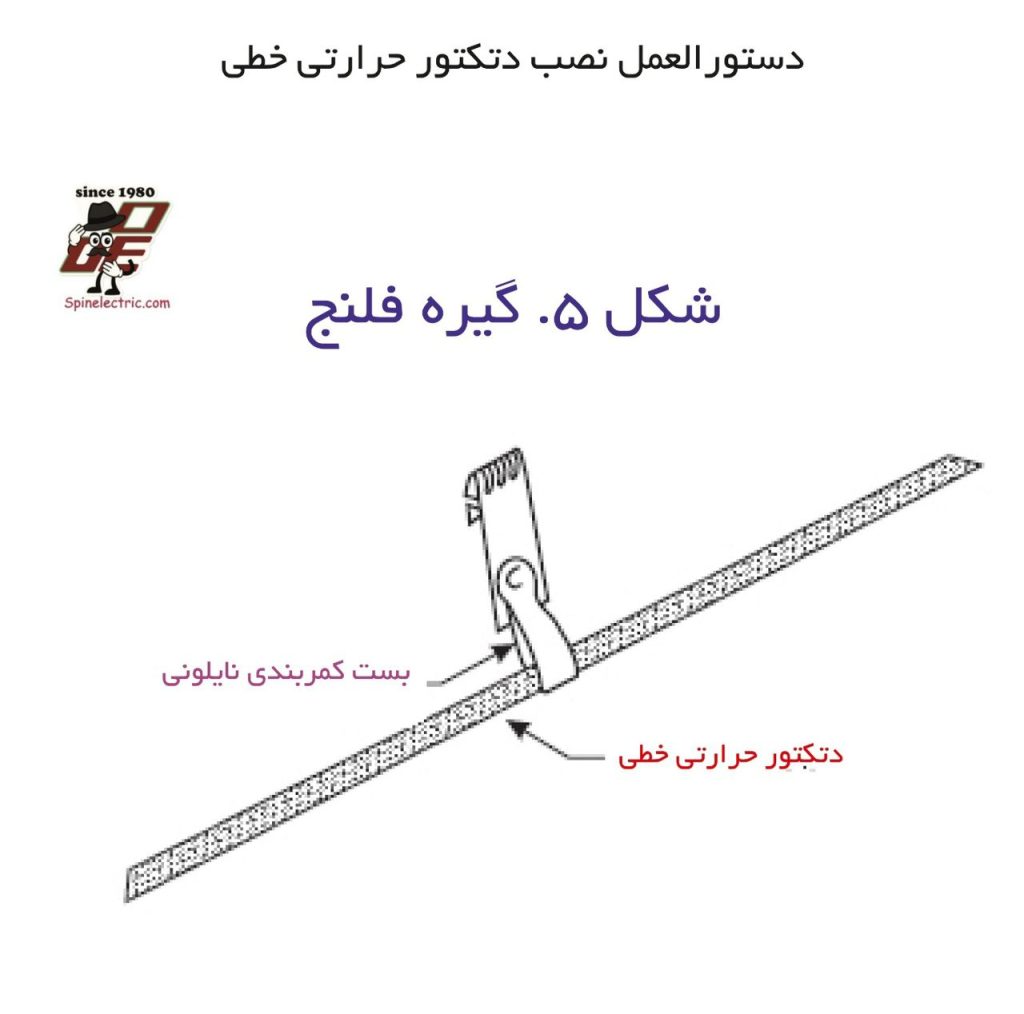

. انتخاب سختافزار نصب مناسب با توجه به تجهیزات یا سازههای پشتیبان در منطقه محافظتشده انجام میگیرد. شرایط محیطی و امکانپذیری نصب بستها نیز باید مدنظر قرار گیرد. دتکتور حرارتی خطی باید همواره به پشتیبانی متصل شود که کمترین میزان حرکت را مجاز بداند، بدون اینکه عایق کابل فشرده یا له شود. سه نوع بست استاندارد (بست اصلی، بست فلنچی، بست نایلونی) امکان نصب ایمن و مطمئن دتکتور حرارتی خطی را در اغلب کاربردها فراهم میکنند.

۷. بست اصلی بست چندمنظورهای است که بر روی تمام فلنجهای تیرآهن تا ضخامت ۱۳ میلیمتر (½ اینچ) نصب میشود و در برابر لرزش مقاوم است. برای اتصال دتکتور حرارتی خطی به بست اصلی، از بست نایلونی استفاده کنید.

۸. بست فلنچی در دو اندازه عرضه میشود: شماره قطعه برای فلز با ضخامت تا ۴ میلیمتر (۳/۱۶ اینچ) و برای فلز با ضخامت ۴ تا ۶ میلیمتر (¼ اینچ). این بستها بهراحتی روی فلنجهای فلزی در خرپاهای سقف یا قفسهها کوبیده میشوند و اتصال محکم و مقاوم در برابر لرزش ایجاد میکنند. برای اتصال دتکتور حرارتی خطی به هر دو نوع بست فلنچی، از بست نایلونی با شماره قطعه استفاده شود.

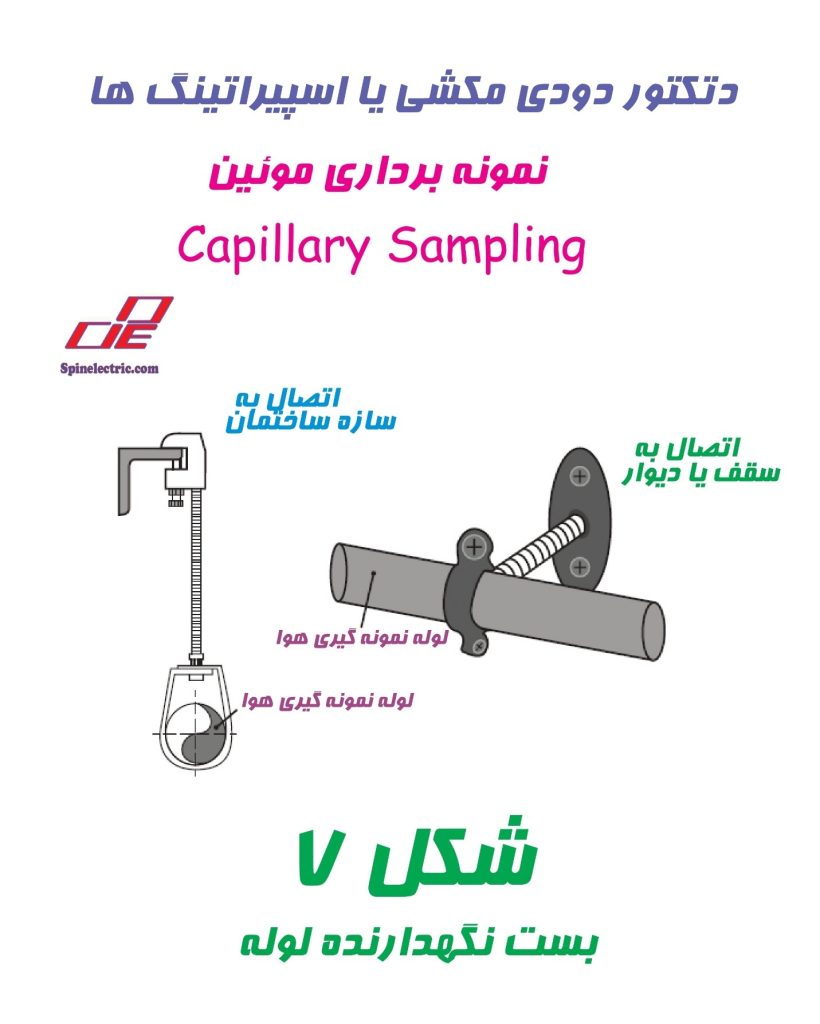

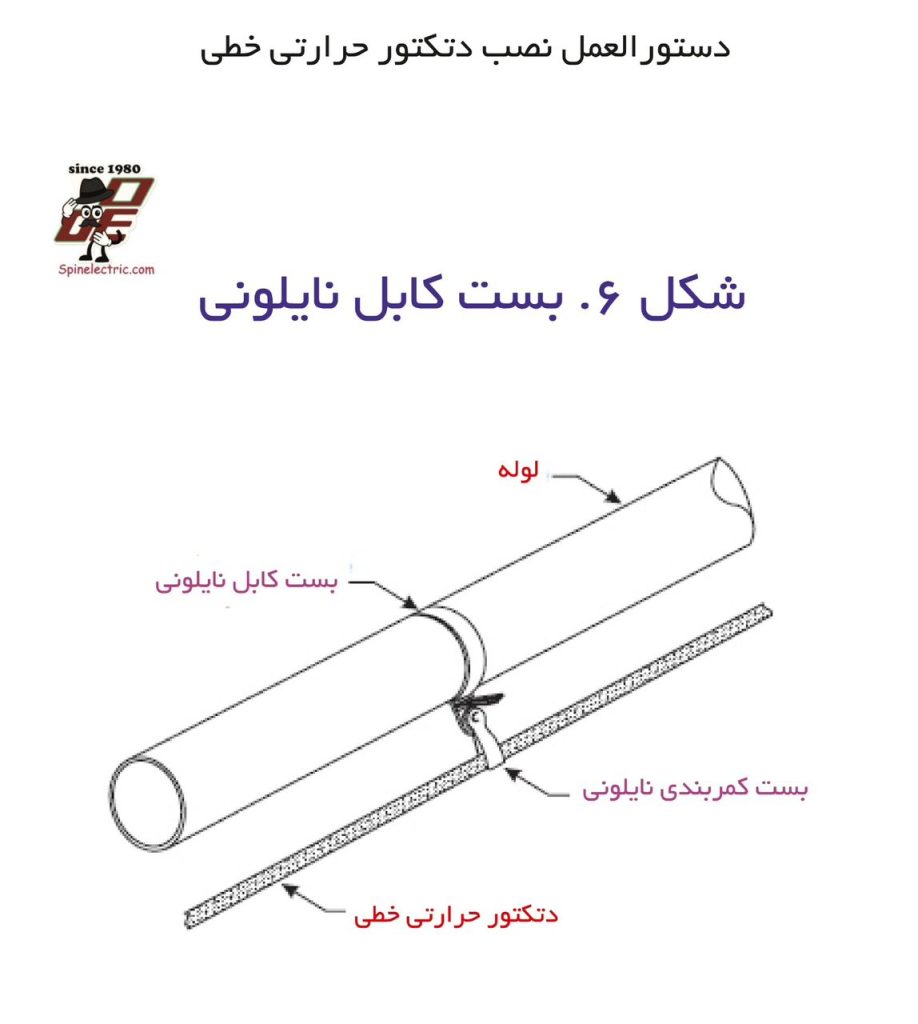

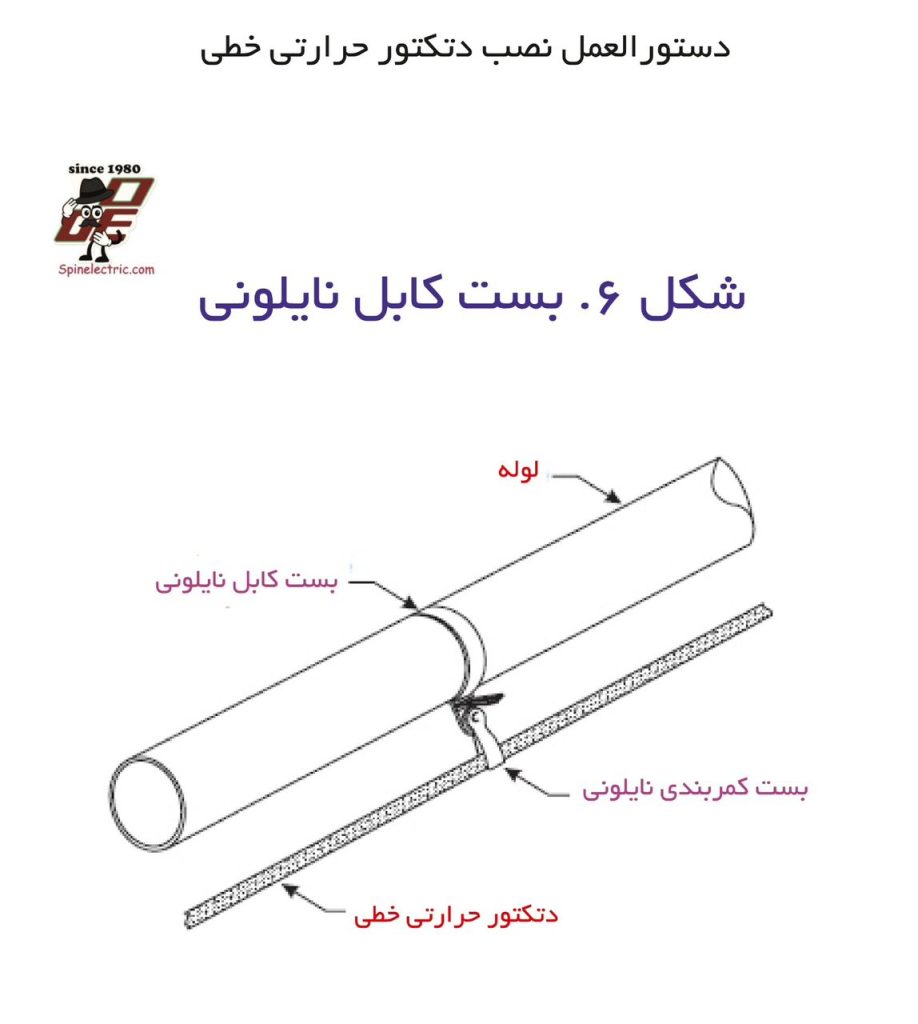

. بست کمربندی نایلونی، یک بست کمربندی سنگین با زبانه نصب است که برای اتصال به لولههای اسپرینکلر یا دیگر لولههای سامانه اعلام و اطفای حریق تا قطر ۸ اینچ (۲۰ سانتیمتر) طراحی شده است. استفاده از این روش برای نصب دتکتور حرارتی خطی (LHS) در صورتی مجاز است که توسط مرجع محلی ذیصلاح (AHJ) تأیید شود. برای اتصال کابل دتکتور به بست کمربندی نایلونی باید از بست نایلونی کابل) استفاده شود.

⚠️ هشدار

هنگام نصب کابل دتکتور حرارتی خطی در محیطهایی با دمای زیر صفر، باید احتیاط ویژهای انجام شود تا از تماس یا حرکت ناگهانی کابل جلوگیری گردد. در دماهای زیر ۳۲ درجه فارنهایت (۰ درجه سلسیوس)، ممکن است بست نایلونی بهدلیل ضربه یا تماس فیزیکی دچار شکستگی شود.

۱۰. کابل نگهدار (Messenger cable) باید در مواقعی استفاده شود که نیاز به آویزان نگهداشتن کابل دتکتور حرارتی خطی در فاصلهای از یک شیء یا در ناحیهای بدون سقف وجود داشته باشد. در این موارد باید از کابل استیل ضدزنگ تجاری با سایز مناسب بهعنوان کابل نگهدار استفاده شود و کابل نگهدار باید بهطور مناسب کشیده و سفت شود. کابل دتکتور را میتوان با استفاده از بستهای کمربندی، بهفاصله تقریبی هر ۳ فوت (۱ متر) به کابل نگهدار متصل نمود.

اتصال کابل دتکتور (SENSOR CABLE SPLICING)

کابل دتکتور حرارتی خطی باید بهصورت حرفهای و مطابق با استانداردها و مقررات مربوطه متصل یا انشعاب داده شود. روشهای پیشنهادی برای اتصال کابل در ادامه ارائه شدهاند، اما این به معنای عدم استفاده از روشهای جایگزین مناسب برای شرایط خاص نمیباشد.

به دلیل حساسیت عایق کابل دتکتور به گرما، استفاده از لحیمکاری یا لولههای حرارتی (heat-shrink) در هیچ شرایطی مجاز نیست.

روش ترجیحی – استفاده از جعبه تقسیم (Junction Box):

روش پیشنهادی برای اتصال دو بخش کابل دتکتور، یا اتصال کابل دتکتور به کابل رابط مسی (lead-in)، یا اتصال به تجهیز انتهایی (End-of-Line)، استفاده از جعبه تقسیم است.

۱. کابل دتکتور میتواند با استفاده از روشهای استاندارد صنعتی برای اتصال هادیهای مسی متصل شود. اتصالات باید از نوع فشاری و ایمن باشند، مانند:

- کانکتورهای پیچی (Wire Nuts) مانند 3M/Highland H-30 یا معادل آن

- اتصالدهندههای استوانهای (Butt Splices) مانند Panduit BSN18 یا معادل آن

- ترمینال دوپین (2-Position Terminal Block) مانند Molex/Beau C1502-151 یا معادل آن

اتصال باید مطابق با دستورالعمل نصب سازنده انجام شود.

۲. استفاده از جعبه تقسیم:

هر جعبه تقسیم استاندارد برق با درپوش قابل استفاده است. در مکانهای مرطوب یا نمناک، استفاده از جعبه ضدآب الزامی است. برای ایجاد رهایی از تنش در کابل دتکتور در محل ورود به جعبه، باید از کانکتور ضد آب با شماره قطعه P/N 73-117068-027 یا معادل آن استفاده شود. استفاده از گیرههای کابل سبک “Romex” مجاز نیست، زیرا ممکن است باعث فشار بر کابل شده و در نتیجه هشدار کاذب ایجاد شود.

💡 روش جایگزین – اتصال درونخطی (In-line Splice):

در صورت تأیید مرجع ذیصلاح (AHJ)، اتصال درونخطی دو رشته کابل دتکتور ممکن است مجاز باشد. با این حال، این نوع اتصال برای اتصال کابل دتکتور به سیم رابط مسی، کابل بیناتصالی یا تجهیز انتهای خط (EOL) توصیه نمیشود. همچنین در صورت وارد شدن تنش قابلتوجه به کابل دتکتور، استفاده از اتصال درونخطی توصیه نمیگردد.

در کاربردهای تشخیص مجاورت، باید کابل دتکتور به صورت حلقهای نصب شود، زیرا ناحیه اتصال در پوشش تشخیص قرار نمیگیرد.

مراحل اتصال درونخطی:

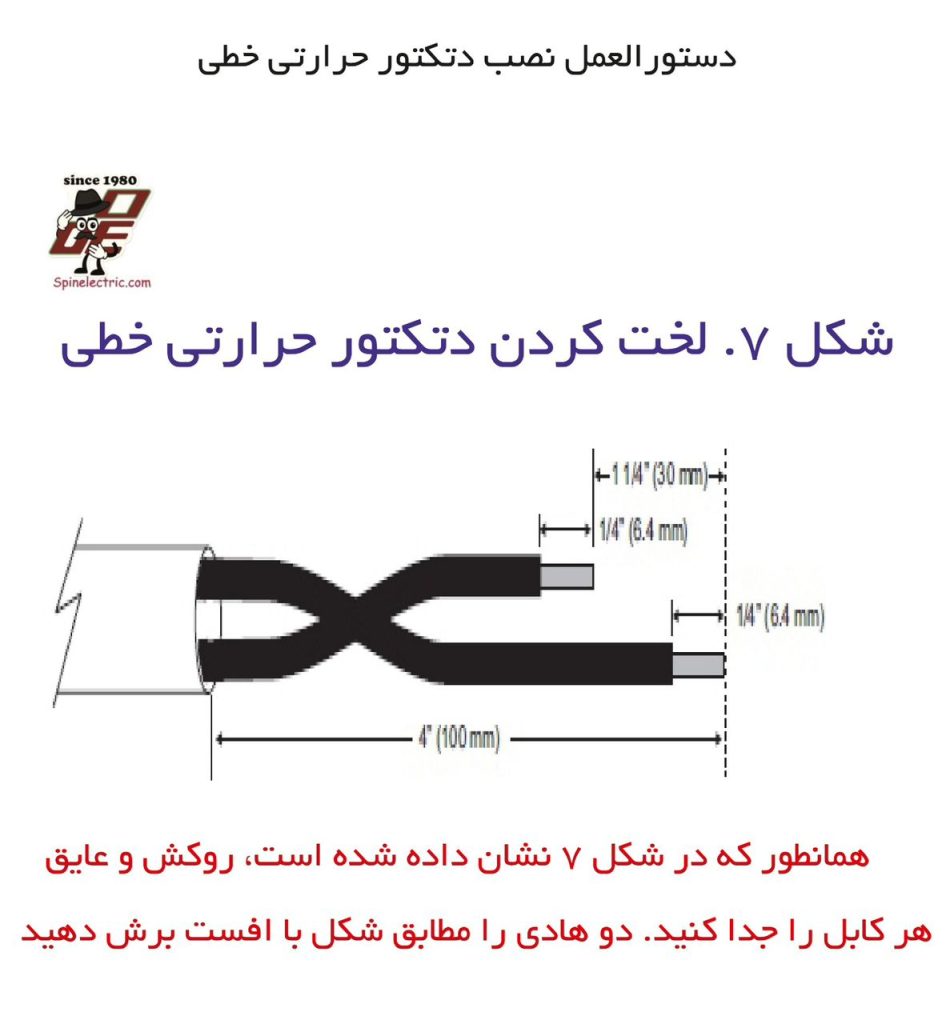

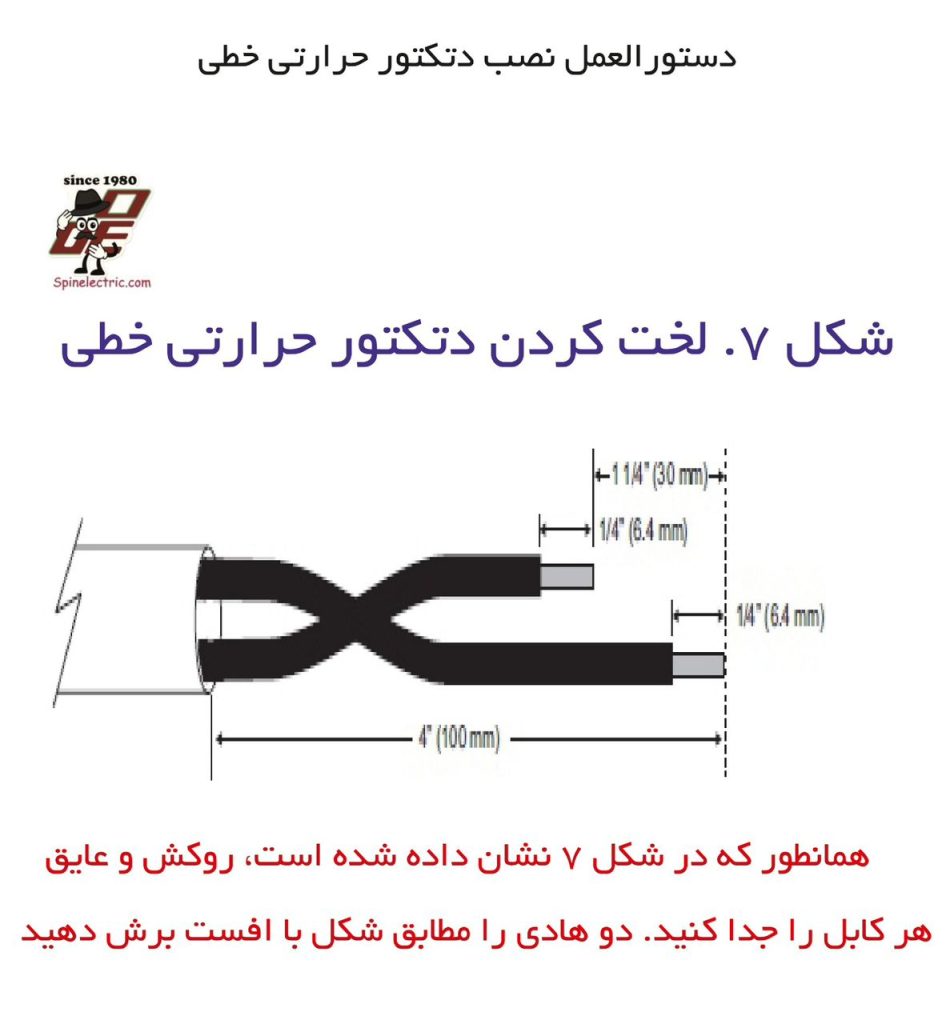

۱. کابل دتکتور باید با استفاده از کانکتورهای فشاری عایقدار نایلونی (مانند Panduit BSN18 یا معادل آن) متصل شود. محل دو اتصال را نسبت به یکدیگر جابجا کنید (offset).

۲. ژاکت و عایق کابلها را مطابق شکل ۷ جدا کرده و دو رسانا را با اختلاف طول موردنظر برش دهید.

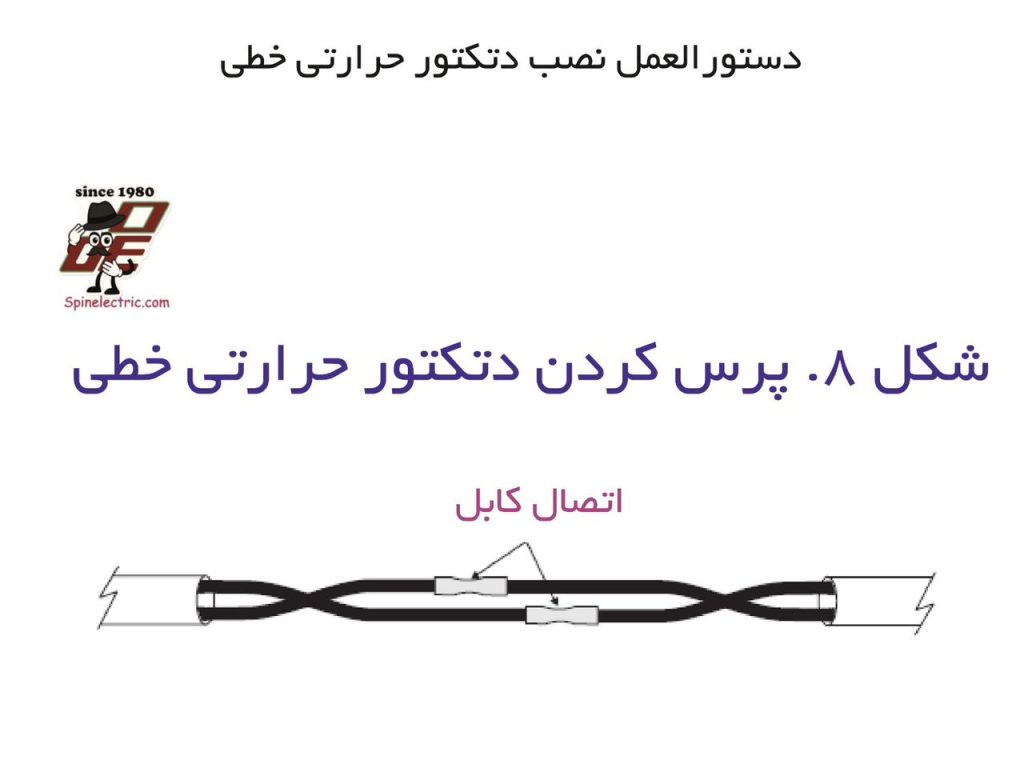

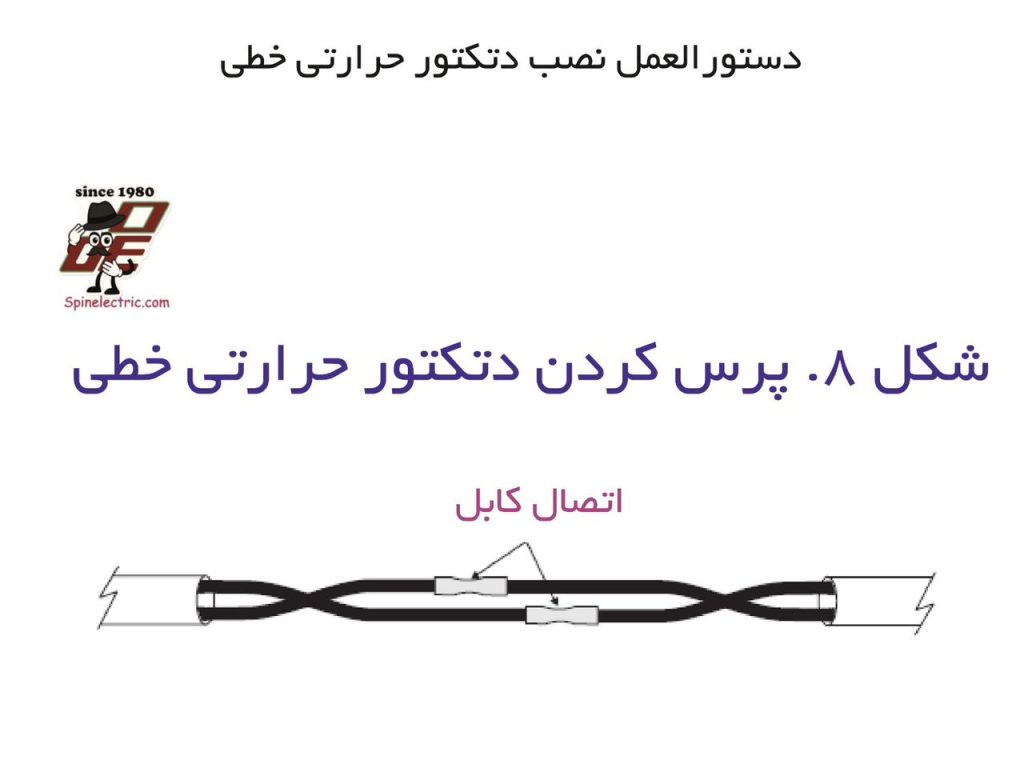

۳. دو اتصال فشاری را با ابزار پرس مورد تأیید، مطابق شکل ۸ پرس کنید.

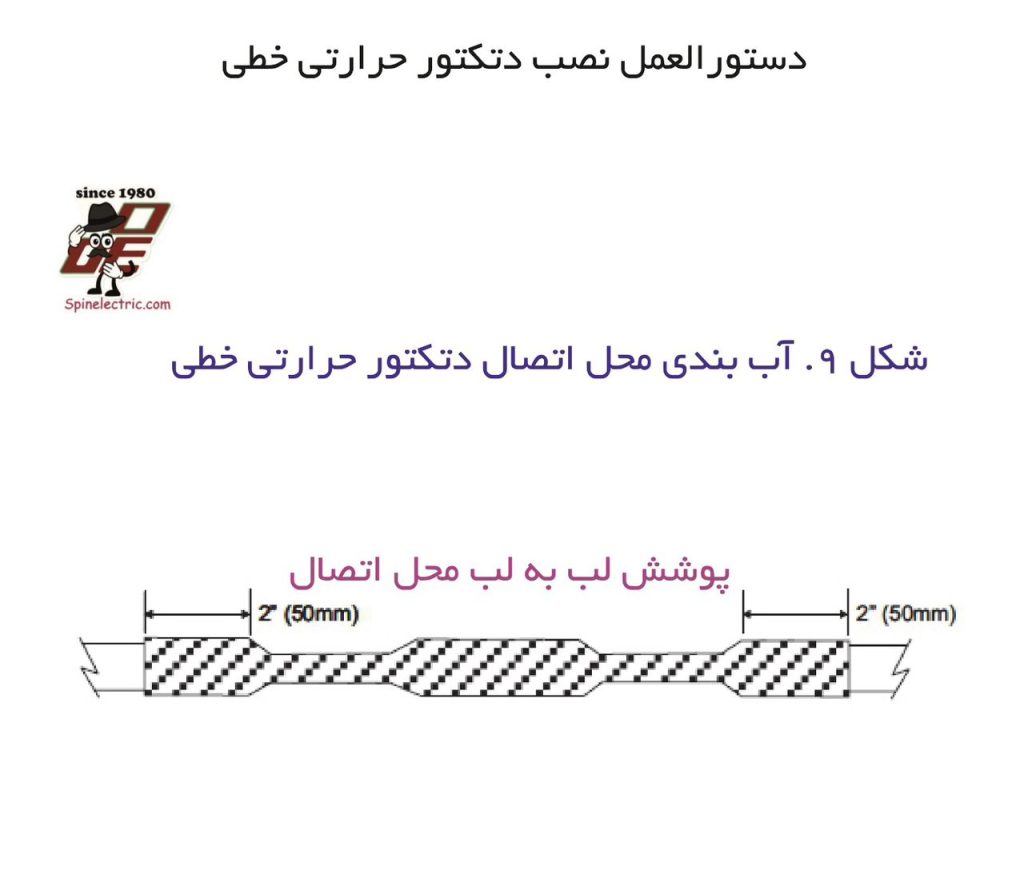

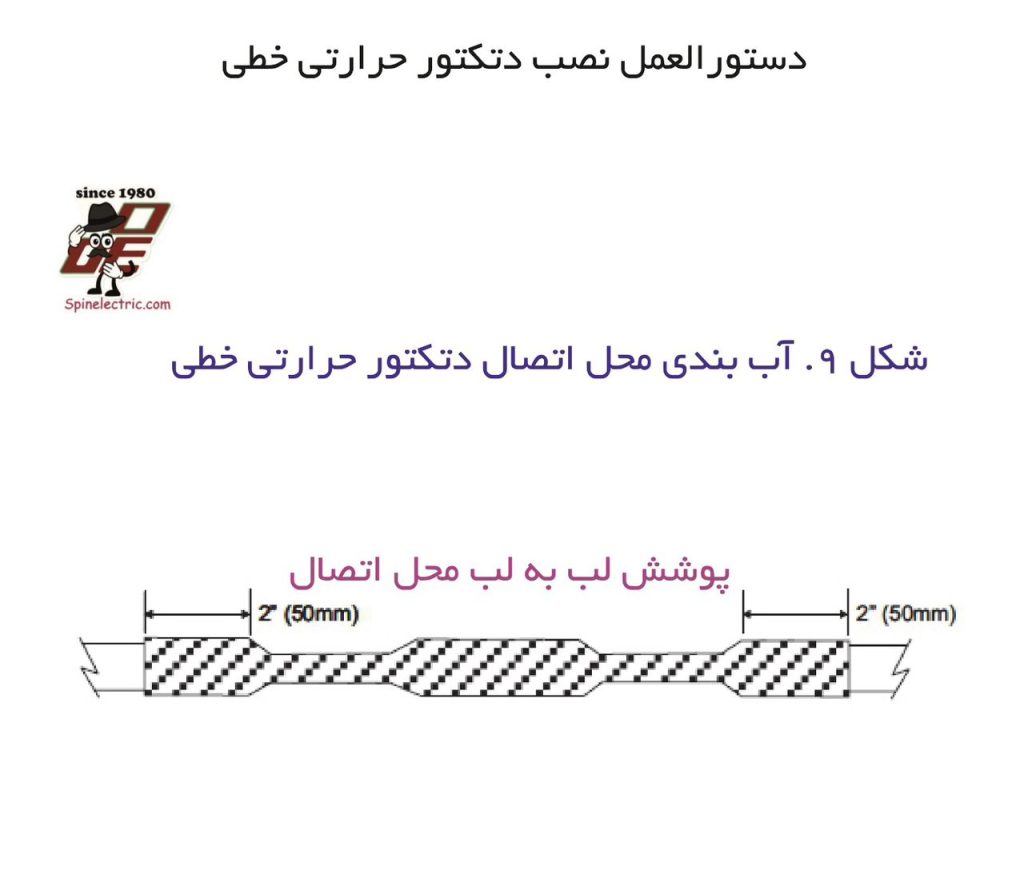

۴. در مکانهای خشک، محل اتصال را با نوار چسب برق (مانند 3M/Scotch Super 33+ یا معادل آن) مطابق دستورالعمل سازنده عایق کنید. نوار را بکشید و هر دور آن را حدود نصف عرضش با دور قبلی همپوشانی دهید. نوار باید حدود ۵۰ میلیمتر (۲ اینچ) از دو سر بریدگی ژاکت کابل دتکتور فراتر برود (مطابق شکل ۹).

۵. در مکانهای مرطوب یا نمناک، محل اتصال را با نوار سیلیکونی همجوش (مانند Tyco Electronics/Amp 608036-1 یا معادل آن) مطابق دستورالعمل سازنده آببندی کنید. نوار باید مانند روش بالا، ۵۰ میلیمتر از دو سر بریدگی ژاکت کابل دتکتور فراتر برود (مطابق شکل ۹).

🧪تست عملکردی (TESTING):

تست عملکردی کابل دتکتور حرارتی LHS باید مطابق با دستورالعملهای مربوط به دتکتورهای حرارتی نوع خطی با دمای ثابت و غیرقابل بازنشانی در فصل ۷ کد ملی اعلام حریق NFPA 72 انجام شود. برای الزامات اضافی، با مرجع ذیصلاح (AHJ) مشورت شود. تست عملکردی، کارکرد الکتریکی کابل دتکتور را تأیید میکند و نیازی به منبع حرارتی ندارد.

مراحل تست:

۱. در انتهای ناحیه LHS، یک اتصال کوتاه بر روی تجهیز انتهای خط (EOL) قرار دهید و اطمینان حاصل کنید که زون به وضعیت آلارم میرود.

۲. (در صورت الزام مرجع ذیصلاح) یک رشته از EOL را جدا کرده و اطمینان حاصل کنید که زون به وضعیت خطا (trouble) میرود.

۳. (در صورت الزام مرجع ذیصلاح) هر دو رسانای ناحیه LHS را از پنل کنترل حریق (FCP) جدا کرده، و یک اتصال کوتاه بر روی تجهیز انتهای خط (EOL) ایجاد نمایید. سپس در انتهای زون (سمت FCP)، مقاومت کلی حلقه کابل دتکتور را اندازهگیری و ثبت کنید. این مقدار را با مقدار آزمون پذیرش اولیه مقایسه نمایید.

✅ نگهداری

کابل دتکتور حرارتی خطی (LHS) به جز بازبینی چشمی برای اطمینان از صحت نصب، نیاز به هیچگونه تعمیر و نگهداری ندارد.

🔧 آسیب به کابل دتکتور:

در صورت آسیب فیزیکی به کابل دتکتور، ممکن است هادیهای داخلی با یکدیگر اتصال کوتاه پیدا کنند که منجر به آلارم میشود.

برای یافتن محل اتصال کوتاه، میتوان از روشهای زیر استفاده کرد:

- بررسی چشمی

- استفاده از اهممتر و مقایسه مقدار با مقدار ثبتشده در تست پذیرش

- استفاده از تولیدکننده تُن و دستگاه ردیاب (tone generator & probe)

در صورت یافتن محل آسیب، باید یک قطعه جدید از کابل دتکتور به محل آسیب متصل شود.

حداقل یک متر (۳ فوت) از کابل در هر سمت نقطه آسیبدیده باید تعویض شود.

🔥 پس از وقوع آتشسوزی:

از آنجا که کابل دتکتور حرارتی خطی از نوع غیرقابل بازیابی است، پس از تشخیص حریق، باید جایگزین شود.

اگر قرار نیست کل زون تعویض شود، لازم است حداقل ۳ متر (۱۰ فوت) از کابل دتکتور در هر سمت بخش آسیبدیده جایگزین شود.