هدف این راهنما ارائه اطلاعات در مورد نصب صحیح بیم دتکتورهای دود در کاربردهای حفاظت از جان و مال است. این راهنما به طور خلاصه اصول عملکرد بیم دتکتورها، الزامات طراحی آنها و کاربردهای عملی آنها به عنوان بخشی از سیستم اعلام حریق را شرح میدهد.

بیم دتکتورها میتوانند اجزای مهمی از یک سیستم اعلام حریق با طراحی مناسب باشند. قابلیتهای منحصر به فرد آنها این امکان را فراهم میکند تا بسیاری از مشکلات و محدودیتهای دتکتورهای نقطهای و سیستمهای مکنده در برخی کاربردها را برطرف کنند. این راهنما برای کمک به درک قابلیتها و محدودیتهای بیم دتکتورها و تفاوت آنها با دتکتورهای نقطهای تهیه شده است.

توجه: این سند تنها به عنوان یک راهنمای کلی برای کاربرد بیم دتکتورها در نظر گرفته شده است. همیشه باید به الزامات و دستورالعملهای نصب سازنده دتکتور و استانداردهای محلی مراجعه شود.

**دتکتورهای دود مکنده**

هوا از طریق شبکهای از لولهها مکیده میشود تا دود تشخیص داده شود. دود وارد محفظه نمونهبرداری میشود که با تشخیص نور پراکندهشده توسط ذرات دود معلق در هوا، وجود آنها را شناسایی میکند.

**بیم دتکتور دود نوری (بیم)**

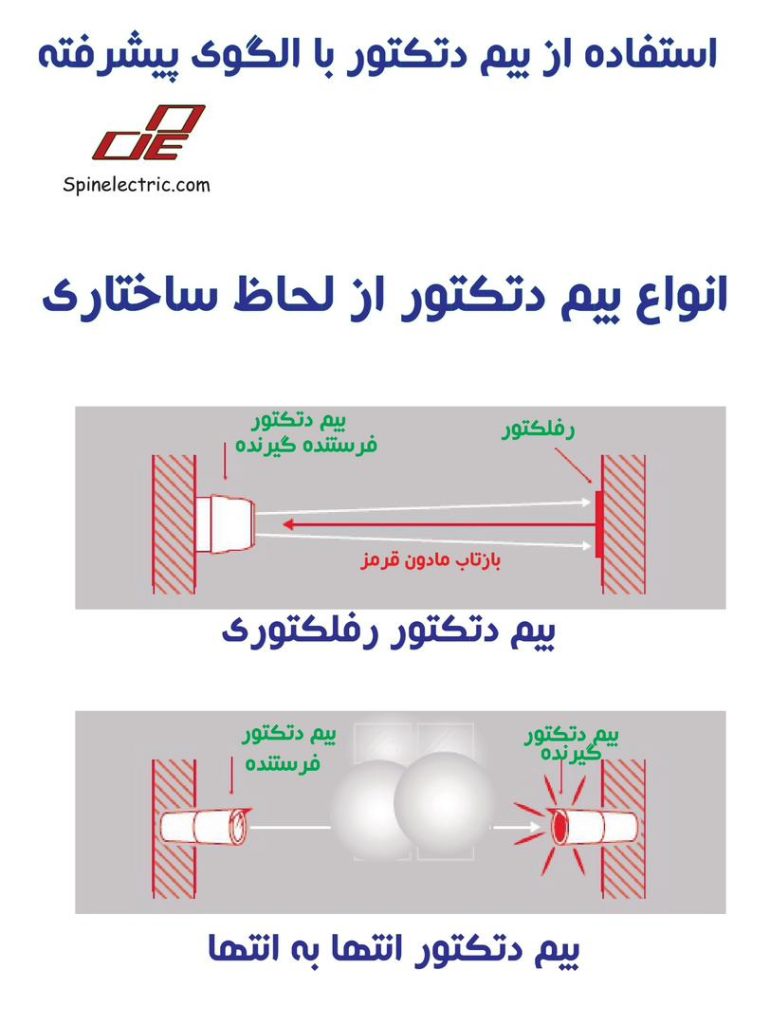

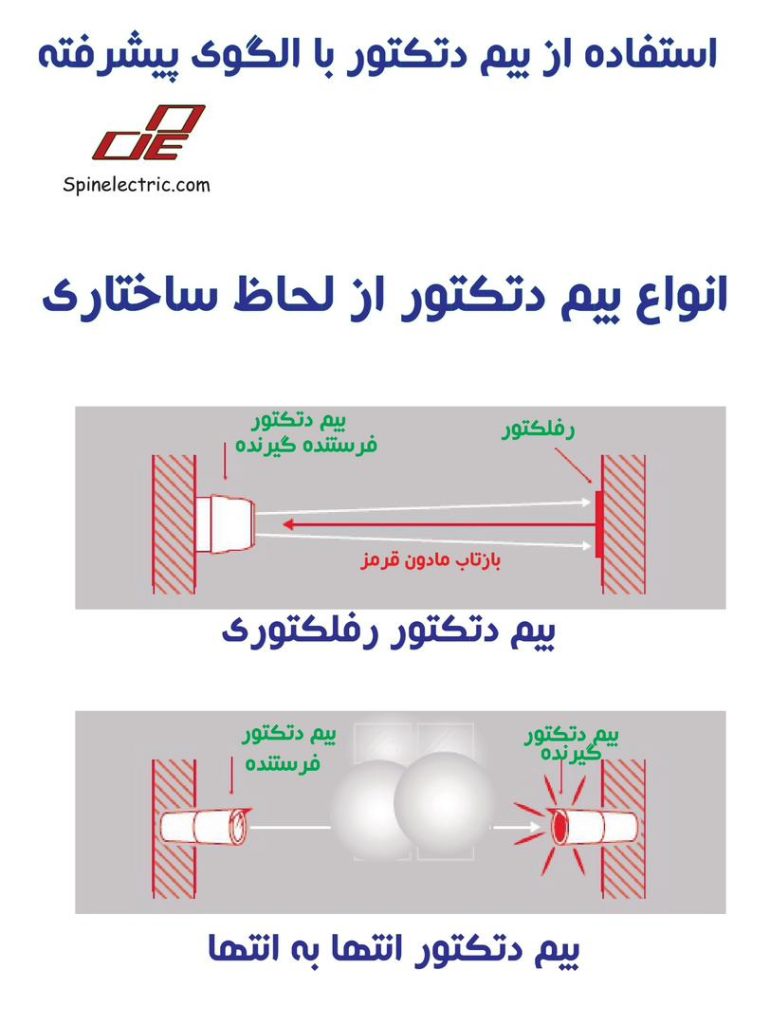

یک دتکتور آتش که از پرتو نور (معمولاً مادون قرمز) استفاده میکند و آن را در یک فضای باز منتشر مینماید تا دود ناشی از آتش اولیه را نظارت کند. دو نوع اصلی بیم دتکتور وجود دارد:

– **انتهایی به انتهایی:** فرستنده و گیرنده در دو انتهای ناحیه تحت حفاظت نصب میشوند.

– **بازتابی:** فرستنده و گیرنده در یک محفظه واحد نصب شدهاند و پرتو به یک بازتابنده ویژه هدایت میشود که در انتهای مقابل ناحیه تحت حفاظت قرار دارد.

**فرستنده (معروف به پرتابکننده، TX)**

این دستگاه در سیستم بیم دتکتور انتهایی به انتهایی با یک گیرنده اختصاصی جفت میشود و سیگنال نوری را در ناحیه تحت حفاظت منتشر میکند. فرستنده میتواند به صورت یکپارچه با گیرنده در یک واحد ترکیب شود.

گیرنده (معروف به حسگر، RX)

این دستگاه در سیستم بیم دتکتور دود نوع انتهایی به انتهایی با یک فرستنده اختصاصی جفت میشود و سطح سیگنال نور دریافتشده پس از عبور از ناحیه تحت حفاظت را نظارت میکند.

کنترلر

این قطعه از سیستم بیم دتکتور دود نوری است که به مهندس اعلام حریق یا فرد صلاحیتدار اجازه میدهد تنظیمات، پیکربندی و عیبیابی بیمها را در سطح زمین انجام دهد و نیاز به استفاده از تجهیزات دسترسی در ارتفاع را برطرف میکند.

محدوده بیم

این فاصله کلی بین فرستنده و گیرنده بیم در دتکتورهای نوع انتهایی به انتهایی و فاصله بین فرستنده/گیرنده تا بازتابنده در دتکتورهای بازتابی است.

این محدوده معمولاً به صورت ‘A تا B’ بیان میشود که در آن:

- A حداقل محدوده عملیاتی (از ۰ متر)

- B حداکثر محدوده عملیاتی (از ۰ متر) است.

مثال: محدوده ۵ تا ۱۰۰ متر به این معنی است که بیم میتواند در فاصله حداقل ۵ متر و حداکثر ۱۰۰ متر به درستی عمل کند.

**پوشش دتکتور**

پوشش دتکتور به ناحیهای گفته میشود که در آن دتکتور قادر به تشخیص مؤثر آتشسوزی در حال وقوع است. این ناحیه بر اساس استانداردهای محلی و بینالمللی تعریف میشود و معمولاً به صورت عرضی یا مدور از مرکز دتکتور محاسبه میگردد.

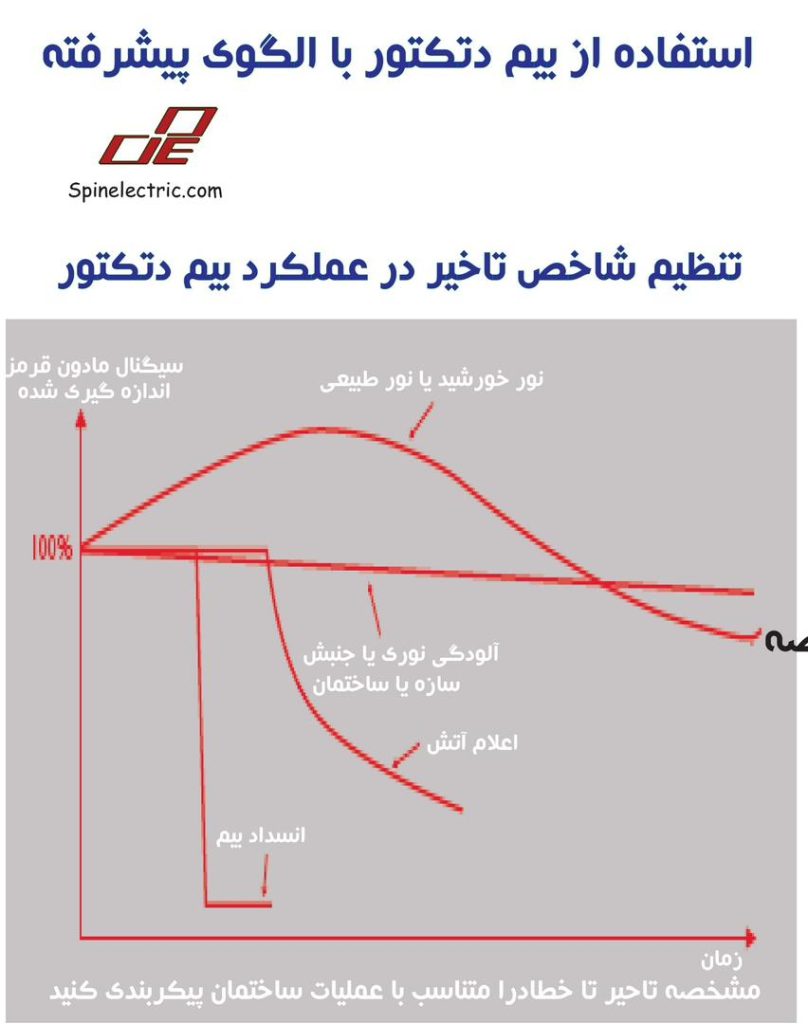

**جبران انحراف (دریفت)**

این قابلیت به دتکتور اجازه میدهد به صورت خودکار موقعیت و/یا سیگنال ارسالی را تنظیم کند تا همترازی بهینه حفظ شود. این ویژگی با محدودیتهایی طراحی شده تا:

– توانایی تشخیص آتشهای با رشد کند (آتشهای کمدود) حفظ شود

– اثرات تجمع آلودگی روی سطوح دتکتور خنثی گردد

– جابجاییهای جزئی ساختمان جبران شود

**منشور (بازتابنده)**

این قطعه در بیمهای بازتابی استفاده میشود. ویژگی بازتاب بالای آن امکان بازگرداندن نور به منبع نور و حسگر مجاور را حتی در مسافتهای طولانی فراهم میکند. با استفاده از آرایهای از منشورها میتوان به بردهای تا ۱۲۰ متر دست یافت.

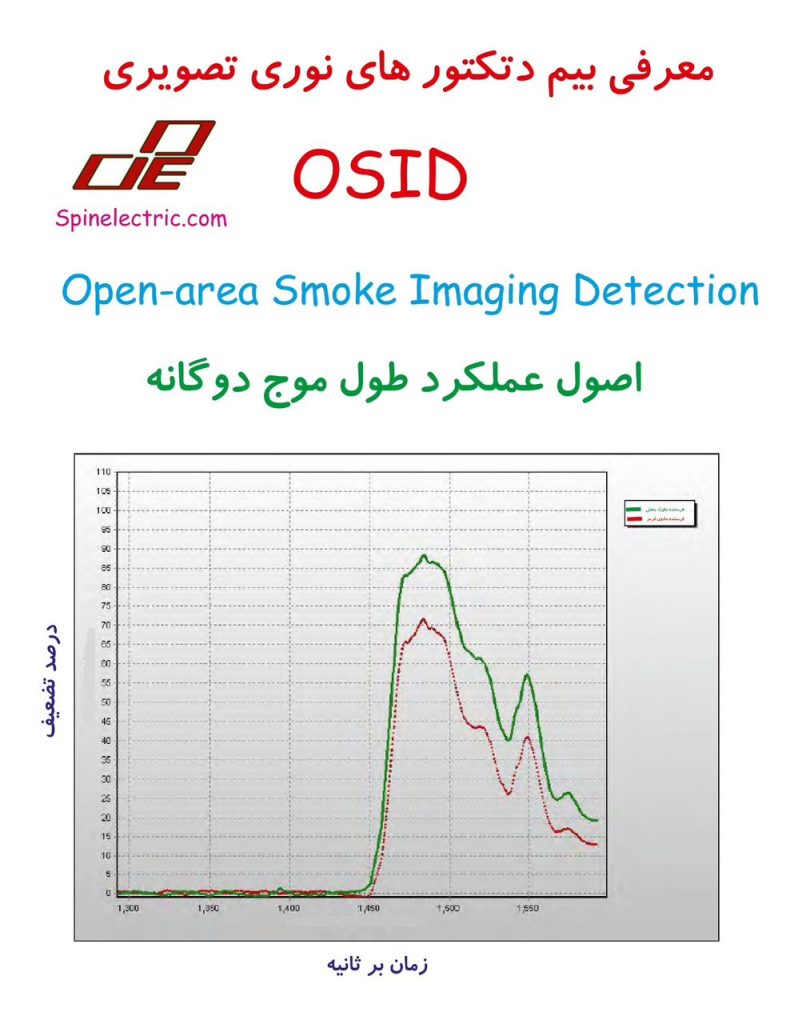

**تیرگی (ابسکیوریشن)**

تیرگی مقدار کاهش شدت نور در اثر وجود ذرات یا مواد نیمهشفاف در مسیر بیم است. این مقدار معمولاً به صورت درصد یا کاهش دسیبل (dB) بیان میشود و معیاری برای تشخیص دود محسوب میگردد.

**حساسیت**

توانایی دتکتور دود در واکنش به سطح معینی از دود. این ویژگی در بیم دتکتورها معمولاً قابل تنظیم است.

**دتکتور نقطهای**

دستگاهی که آتش اولیه را در یک نقطه مشخص تشخیص میدهد و معمولاً از فناوری تشخیص دود نوری یا یونیزاسیون و یا تشخیص حرارت استفاده میکند. محدوده پوشش دتکتور نقطهای توسط استانداردهای محلی یا ملی تعریف میشود.

**لایهبندی (استراتیفیکیشن)**

پدیدهای که هنگام گرمتر بودن دود از هوای اطراف رخ میدهد، به طوری که دود تا رسیدن به دمای برابر با هوای اطراف بالا میرود و سپس متوقف میشود.

**چه کسانی باید این راهنما را مطالعه کنند؟**

در صورتی که یکی از موارد زیر در مورد شما صدق میکند، این راهنما برای شما مفید خواهد بود:

– شما مسئول طراحی یا مشخص کردن سیستمهای تشخیص حریق هستید

– مسئول سیستم حفاظت از حریق ساختمان هستید

– مسئول ایمنی آتش (مارشال آتش) در محل کار خود هستید

– قصد نصب بیم دتکتور دود یا سایر سیستمهای تشخیص دود را دارید

– در حوزه ارزیابی ریسک حفاظت از حریق فعالیت میکنید

– در پشتیبانی یا فروش سیستمهای تشخیص حریق نقش دارید

– در خدمات آتشنشانی و نجات فعالیت میکنید

**توجه:** این راهنما تنها راهنمای کلی ارائه میدهد. شما باید مقررات محلی و ملی و همچنین مشخصات فنی سازنده را برای دتکتورهای خاص نیز بررسی کنید

**بیم دتکتور دودی اعلام حریق چیست؟**

رایجترین نوع دتکتور دود، **دتکتور نقطهای دودی** است. این دستگاه شامل یک پرتو نور مادون قرمز است که درون محفظهای کوچک در بدنه دستگاه تابیده میشود. هنگام ورود دود به محفظه از طریق منافذ بدنه، پرتو نور تحت تأثیر قرار گرفته و دستگاه را به حالت هشدار میبرد.

**بیم دتکتورهای دودی اعلام حریق** بر همین اصل کار میکنند، با این تفاوت که پرتو نور در فضای باز ساختمان منتشر میشود. این سیستم بهطور مؤثر کل فضای ساختمان را به یک محفظه تشخیص دود تبدیل میکند که امکان شناسایی دود در طول مسیر پرتو را فراهم مینماید.

**نحوه عملکرد بیم دتکتور دودی اعلام حریق**

سیستم تشخیص دود با پرتو نوری به این صورت عمل میکند:

- **تشکیل پرتو نامرئی**: یک پرتو مادون قرمز نامرئی بین فرستنده و گیرنده برقرار میشود.

- **تأثیر دود بر پرتو**: هنگام عبور دود از مسیر پرتو، ذرات جامد و قطرات مایع موجود در دود باعث پراکندگی و انعکاس فوتونهای نور میشوند.

- **کاهش شدت نور**: این پراکندگی منجر به کاهش شدت نور در سمت مقابل ابر دود میگردد.

- **تشخیص و هشدار**: سیستم این کاهش شدت نور (که به عنوان تیرگی شناخته میشود) را تشخیص داده و آن را به عنوان علامت وجود آتش تفسیر میکند.

**مزایای کلیدی:**

– پوشش گستردهتر نسبت به دتکتورهای نقطهای

– حساسیت تنظیمپذیر برای تشخیص دود

– مناسب برای فضاهای بزرگ و سقفهای بلند

انواع بیم دتکتورهای موجود چیست؟

دو نوع پیکربندی اصلی برای بیم دتکتورها وجود دارد:

و یا رفلکتوری و انتها به انتها**بازتابشی** و **انتهایی**.

هر دو شامل یک فرستنده (T) (منبع نور) و یک گیرنده (R) (دتکتور) هستند.

**نصب و نگهداری**

بیم دتکتورهای بازتابشی نصب و نگهداری آسانتر و کمهزینهتری نسبت به نوع انتهایی دارند، زیرا تنها به کابلکشی الکتریکی در یک سمت فضای تحت حفاظت نیاز است و تنها یک دستگاه برای تمیزکاری و نگهداری در زمان سرویس وجود دارد.

**ترازکردن**

معمولاً ترازکردن بیم بازتابشی سادهتر است، زیرا تنها یک قطعه تجهیز در یک انتهای بیم نیاز به تنظیم دارد (معمولاً بازتابنده قابل تنظیم نیست)، درحالی که دتکتورهای انتهایی نیاز به تنظیم در هر دو انتهای بیم دارند.

**فضای مورد نیاز بیم**

بیم بازتابشی با عبور از فضای بازگشتی از بازتابنده، واگرا میشود و بنابراین فضای بیشتری اشغال میکند. درحالی که یک بیم انتهایی میتواند از فاصلهای باریکتر عبور کند

تفاوت آنها با سایرین چیست؟

دتکتورهای دود نقطهای، همانطور که از نامشان پیداست، دود را در فاصلههای بسیار کوتاه و با استفاده از یک محفظه درون خود دتکتور شناسایی میکنند. برخی مدلها از اصل پراکندگی نور استفاده میکنند، جایی که وجود دود جهت پرتو نور را تغییر میدهد تا توسط یک فوتودیود تشخیص داده شود. مدلهای دیگر تغییر در ویژگیهای الکتریکی هوای داخل دتکتور را که ناشی از وجود دود است، شناسایی میکنند.

دتکتورهای دود مکنده، هوا را از طریق شبکهای از نقاط نمونهبرداری متصل به سیستم لولهکشی به یک محفظه حسگر میکشند. تشخیص دود در این سیستمها بر اساس اصول مشابه دتکتورهای نقطهای انجام میشود.

مهمترین تفاوت بین این فناوریها، نحوه پایش منطقه تحت حفاظت است.

نحوه نصب صحیح بیم دتکتورهای نوری

رعایت دستورالعملهای زیر عملکرد بهینه دتکتورها را تضمین کرده و از خطاها و هشدارهای کاذب جلوگیری میکند:

نصب بر سطوح سازهای مستحکم:

فرستنده/گیرنده/بازتابنده را بر بخشهای سازهای ثابت ساختمان نصب کنید که حداقل جابجایی ناشی از تغییرات دما، ارتعاش یا نشست را تجربه میکنند. از دتکتورهای دارای قابلیت تنظیم مجدد خودکار برای جبران جابجاییهای طولانیمدت ساختمان استفاده نمایید.

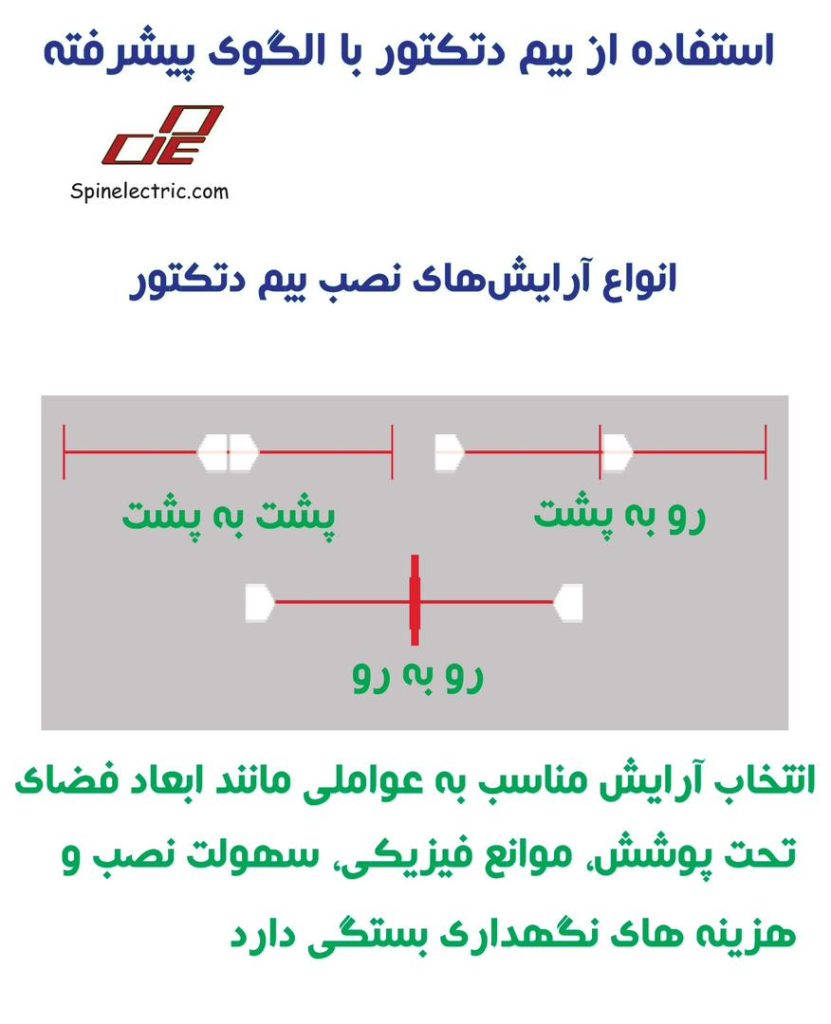

انتخاب نوع مناسب بیم برای نصب:

اگر فضای تحت حفاظت برای یک بیم واحد بیشازحد طولانی است، از آرایشهای پشتبهپشت، روبهپشت یا روبهرو استفاده کنید. یا از دتکتورهای مجهز به فازبندی پویا بیم برای جلوگیری از تداخل بیمها و حذف نیاز به محافظ اضافی بهره ببرید.

تضمین خط دید واضح برای بیم:

از سطوح براق در مسیر بیم اجتناب کنید و در دتکتورهای بازتابشی این سطوح را حداقل یک متر از مرکز بیم دور نگه دارید (این فاصله در دتکتورهای انتهایی میتواند کمتر باشد).

همراستایی صحیح بیم:

از دتکتورهای دارای شاخصهای همترازی مؤثر یا روالهای تراز خودکار استفاده کنید تا از راهاندازی بیمهای ناهمتراز جلوگیری شود.

چیدمان بهینه بیمها برای پوشش فضایی مطلوب:

بیمها میتوانند بدون ایجاد سیگنالهای ناخواسته در گیرندهها، یکدیگر را قطع کنند.

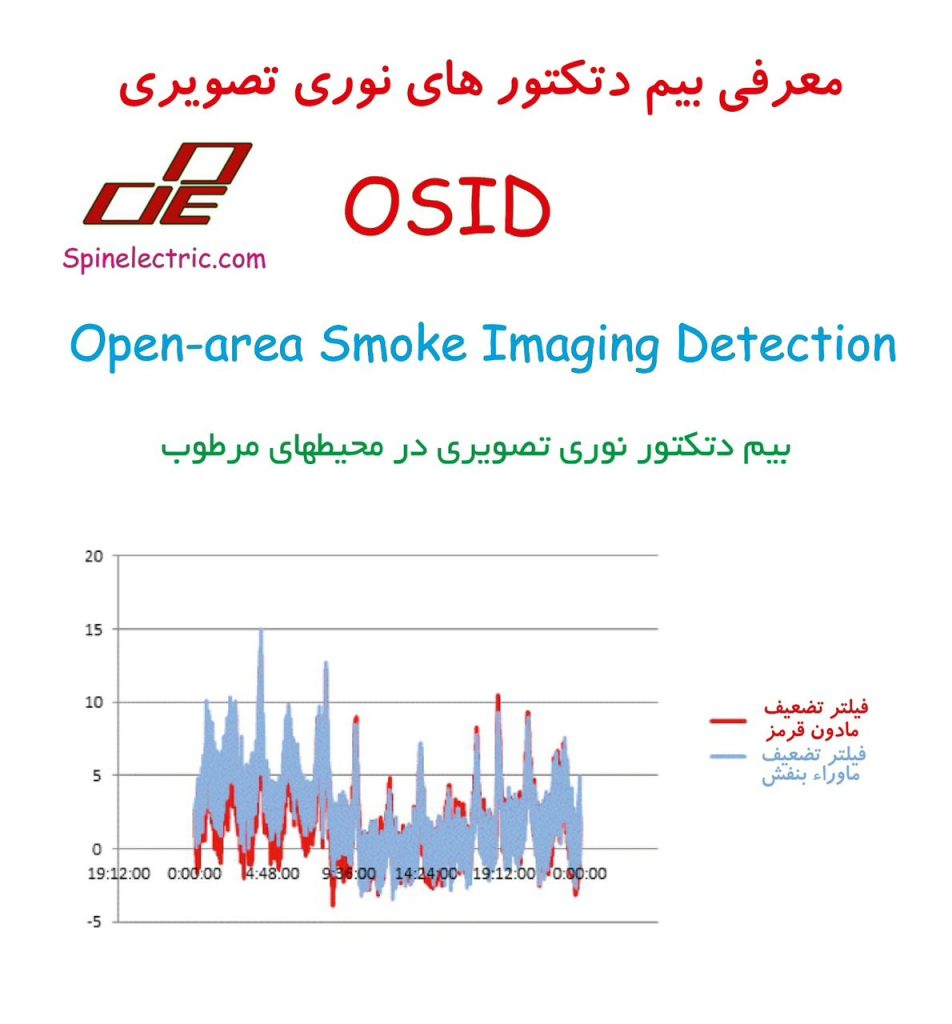

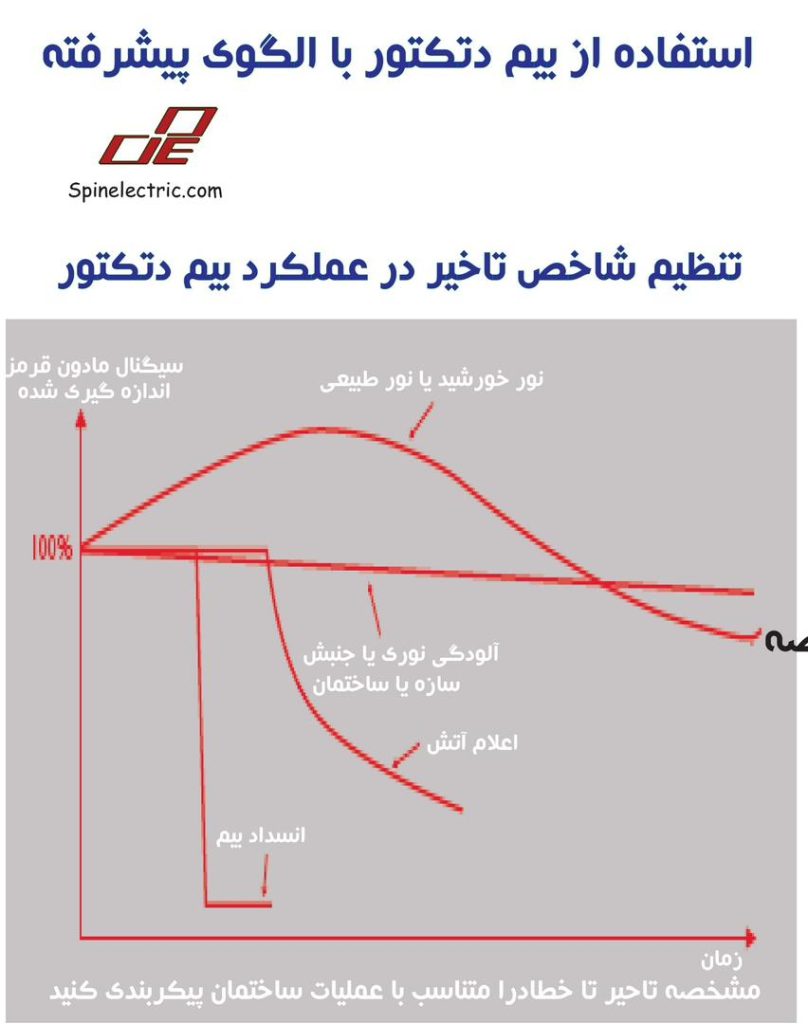

اجتناب از نور مستقیم خورشید:

در صورت اجتنابناپذیری (مثلاً در آتریومهای شیشهای)، از دتکتورهای دارای الگوریتمهای جبران نور برای تنظیم تغییرات سطح نور محیط استفاده کنید.

تعیین وظایف/فواصل نگهداری مناسب:

میزان آلودگی نوری ناشی از گردوغبار یا تعریق را با بررسی سطوح نزدیک به دتکتورها ارزیابی کنید. آستانه هشدار را متناسب با سطح آلودگی احتمالی تنظیم نمایید. از دتکتورهای دارای الگوریتمهای پایش و تنظیم بهره برای جبران تغییرات تدریجی سیگنال استفاده کنید. برنامهای برای تمیزکاری دورهای اجزای نوری تعیین نمایید.

تنظیمات مناسب سیستم:

مشخصه تأخیر تا خطا را متناسب با عملیات ساختمان پیکربندی کنید (مثلاً برای تحمل انسدادهای موقت بیم توسط ماشینآلات). اگر تغییرات عملیاتی مکرر است، یک کنترلر سطح پایین نصب کنید تا تنظیمات بهراحتی بهینه شوند. از دتکتورهای پیشرفتهای که روند شدت بیم را پایش میکنند، برای تفکیک آتش واقعی از اثرات دیگر استفاده نمایید

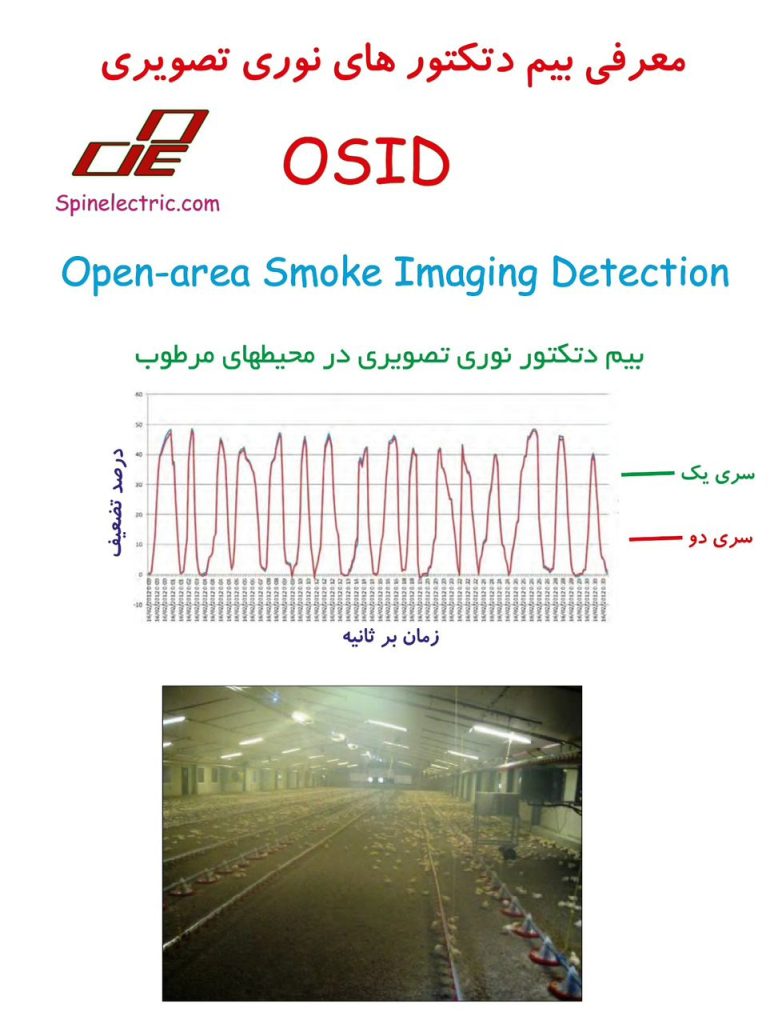

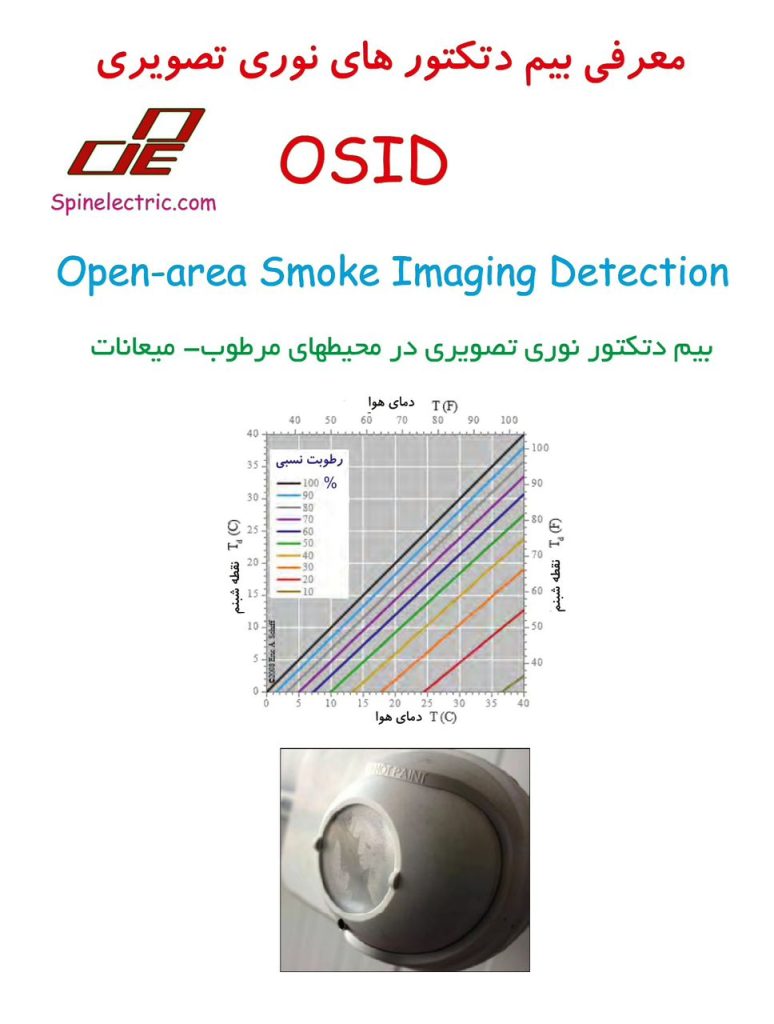

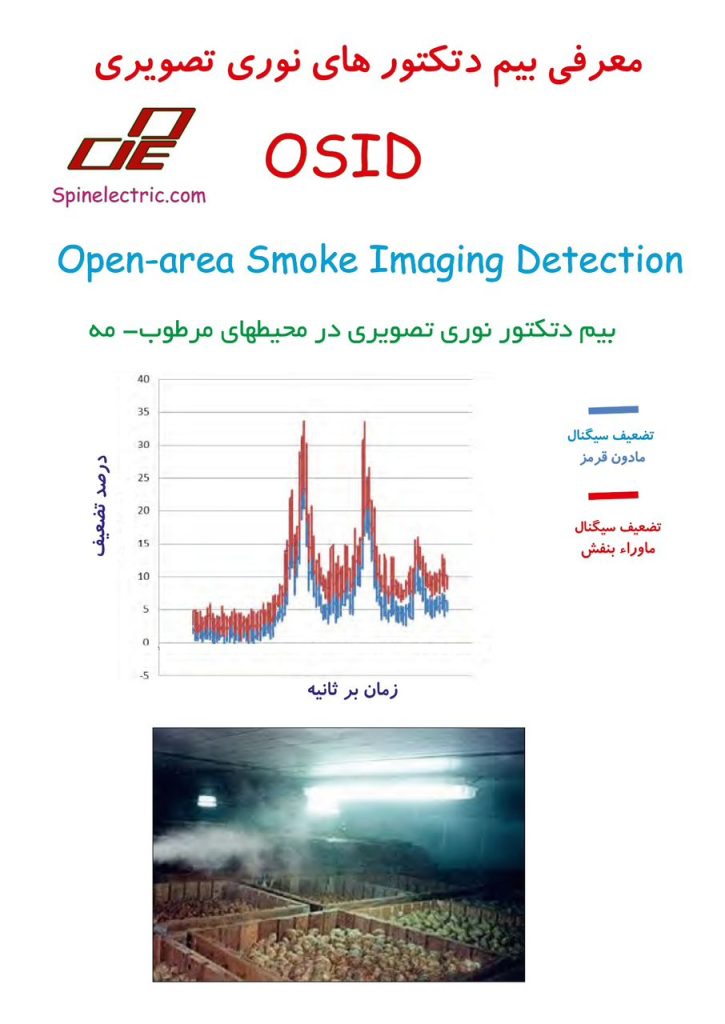

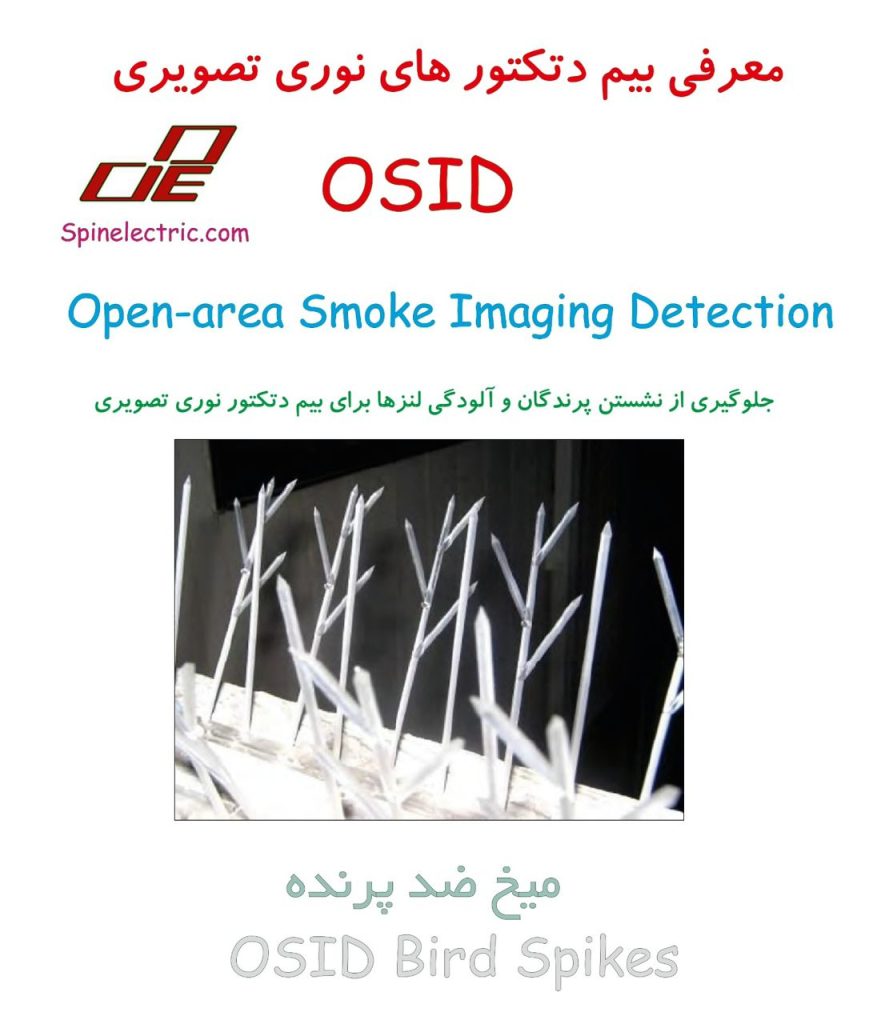

جلوگیری از نشستن پرندگان:

در صورت لزوم، تمهیداتی برای ممانعت از نشستن پرندگان روی دتکتورها و انسداد احتمالی بیم بیندیشید

ثبت گزارش سیستم:

بیم دتکتورها تجهیزات ایمنی حیاتی هستند. مستندسازی نصب برای نگهداری آینده و اطمینان از ایمنی و صحت نصب ضروری است.

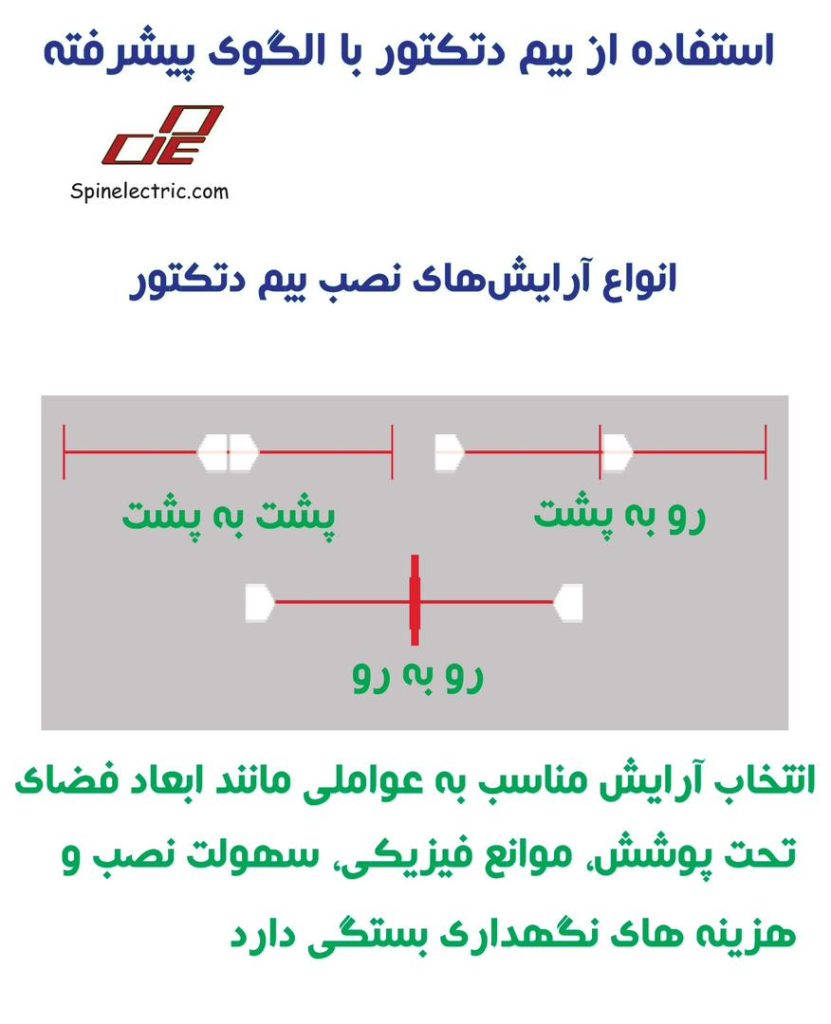

آرایشهای نصب

برای نصب بیم دتکتورهای نوری، آرایشهای مختلفی وجود دارد که بسته به شرایط محیط و نیازهای حفاظتی میتوان از آنها استفاده کرد:

- آرایش انتهایی (End-to-End):

- فرستنده (T) و گیرنده (R) در دو طرف فضای تحت حفاظت نصب میشوند.

- مناسب برای فضاهای با مسیر مستقیم و بدون مانع.

- آرایش بازتابشی (Reflective):

- فرستنده/گیرنده (TR) در یک سمت و بازتابنده (Reflector) در سمت مقابل نصب میشود.

- مناسب برای مکانهایی که کابلکشی به سمت مقابل دشوار است.

- آرایش پشتبهپشت (Back-to-Back):

- دو دتکتور به صورت پشتبههم نصب شده و هر کدام فضای مجاور را پوشش میدهند.

- برای فضاهای بزرگ با نیاز به پوشش چندمنطقه.

- آرایش روبهپشت (Face-to-Back):

- فرستنده یک دتکتور به گیرنده دتکتور دیگر نشانهگیری میکند.

- جهت پوششدهی زوایای خاص یا فضاهای نامنظم.

- آرایش روبهرو (Face-to-Face):

- فرستنده و گیرنده دو دتکتور به صورت مستقیم به هم نشانهگیری میکنند.

- برای افزایش حساسیت در مناطق حساس.

انتخاب آرایش مناسب به عواملی مانند ابعاد فضای تحت پوشش، موانع فیزیکی، سهولت نصب و هزینههای نگهداری بستگی دارد.

**توصیههای استاندارد (BS 5839 بخش 1)**

استاندارد **BS 5839 Part 1** راهنمایی برای **طراحی، نصب، راهاندازی و نگهداری** سیستمهای تشخیص خودکار حریق در ساختمانهای غیرمسکونی ارائه میدهد. برخی از توصیههای کلیدی مربوط به **بیم دتکتورهای نوری** به شرح زیر است:

*(این مطالب صرفاً جهت راهنمایی کلی است. برای اطلاعات دقیقتر به متن استاندارد مراجعه کنید.)*

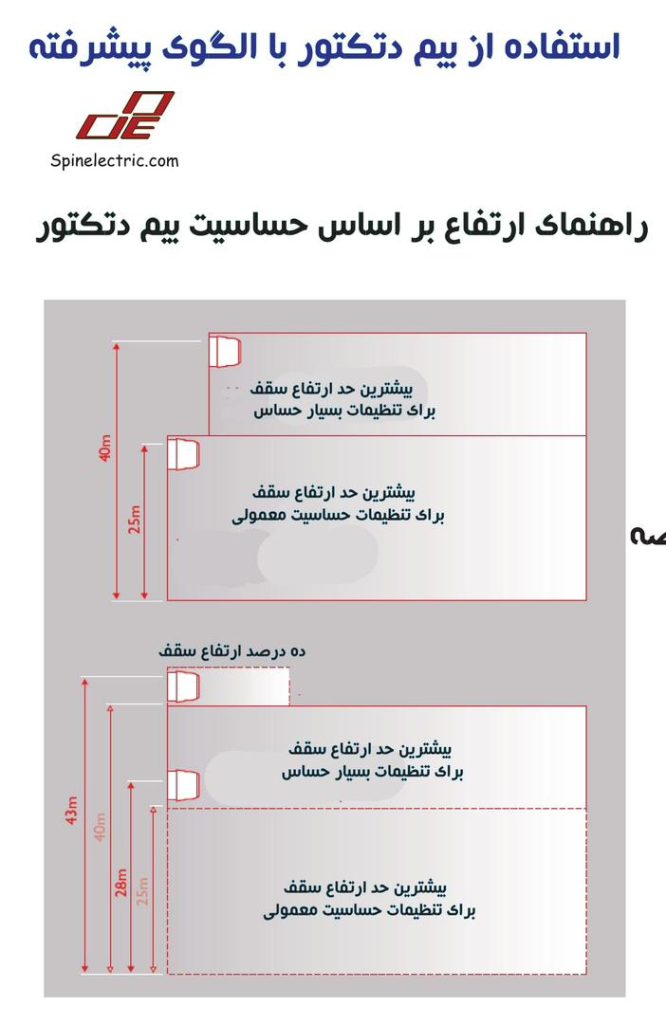

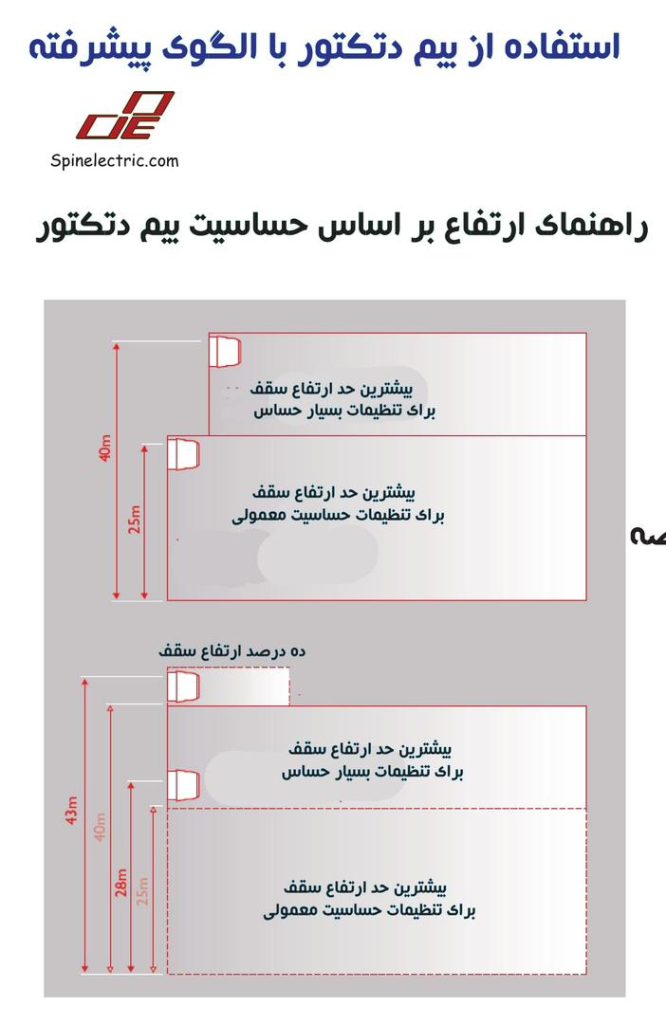

### **ارتفاع نصب دتکتورها**

– بیم دتکتورها باید **تا حد امکان نزدیک به سقف** نصب شوند تا از تجمع و گسترش دود (Smoke Plume) در زمان آتشسوزی بهرهبرداری کنند.

– **حداکثر ارتفاع قابل پوشش** توسط یک دتکتور به دو عامل بستگی دارد:

- **تخت بودن یا نبودن سقف**

- **حساسیت دتکتور**

**راهنمای ارتفاع بر اساس حساسیت:**

– **حساسیت معمولی** (Normal Sensitivity):

– آستانه هشدار دتکتور >35% تضعیف سیگنال

– مناسب برای فضاهای با ارتفاع استاندارد.

– **حساسیت افزایشیافته** (Enhanced Sensitivity):

– آستانه هشدار دتکتور ≤35% تضعیف سیگنال

– در فضاهای بلندتر، **تشخیص مکمل (Supplementary Detection)** در ارتفاع پایینتر نیز توصیه میشود (به بخش *«فاصله افقی دتکتورها»* مراجعه کنید).

—

### **ملاحظات اضافی برای فضاهای بلند:**

– در محیطهای با ارتفاع زیاد، ممکن است نیاز به **نصب دتکتورهای اضافی در سطوح پایینتر** باشد تا از پوشش بهینه اطمینان حاصل شود.

– در سقفهای غیرتخت (مانند سقفهای شیبدار یا قوسی)، محاسبه ارتفاع نصب باید با دقت بیشتری انجام شود.

*(برای جزئیات فنی بیشتر، از جمله جدولهای دقیق ارتفاع و فاصله، به استاندارد BS 5839 Part 1 مراجعه نمایید.)*

بیم دتکتورها را میتوان در ارتفاعی بسیار بیشتر از دتکتورهای نقطهای (حداکثر ۱۰.۵ متر) نصب کرد، زیرا طول بیشتر فضای تحت حفاظت، مشکل تشخیص چگالی کمتر دود را هنگام پراکندگی آن جبران میکند

در برخی مکانها مانند آتریومها یا زیر نورگیرها، نصب بیمها در نزدیکی حداکثر فاصله مجاز زیر سقف ایمنتر است تا بتوانند لایههای دود طبقهبندی شدهای را که به سقف نمیرسند تشخیص دهند.

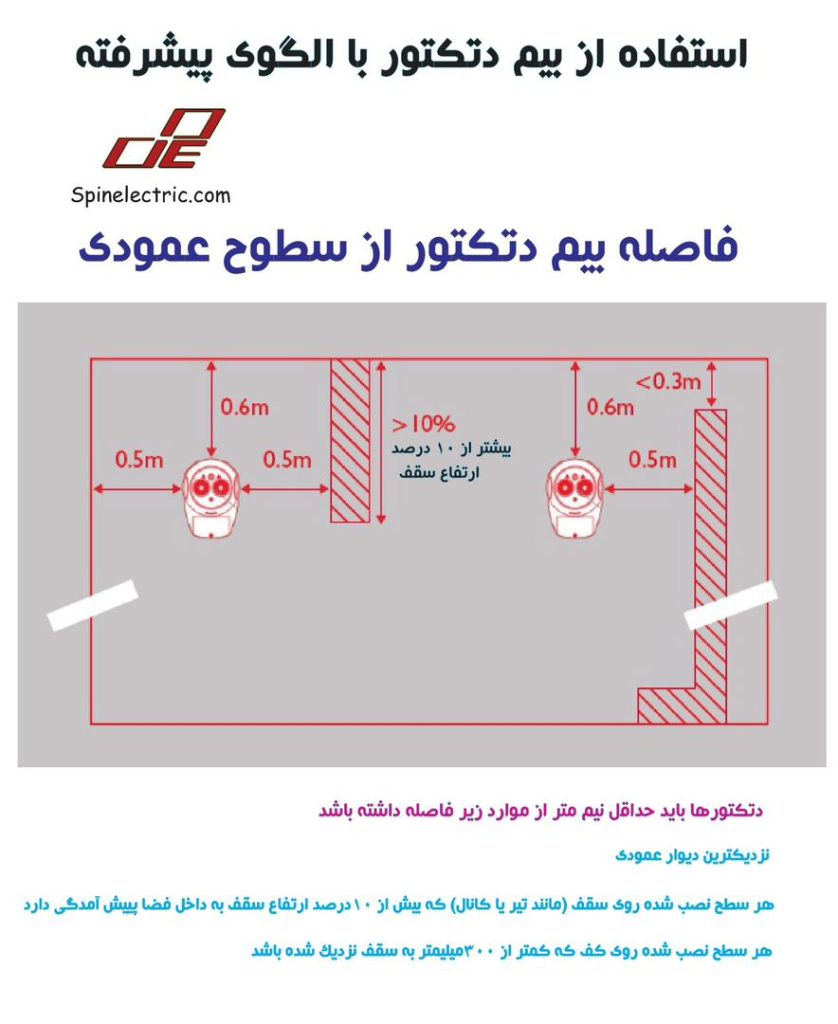

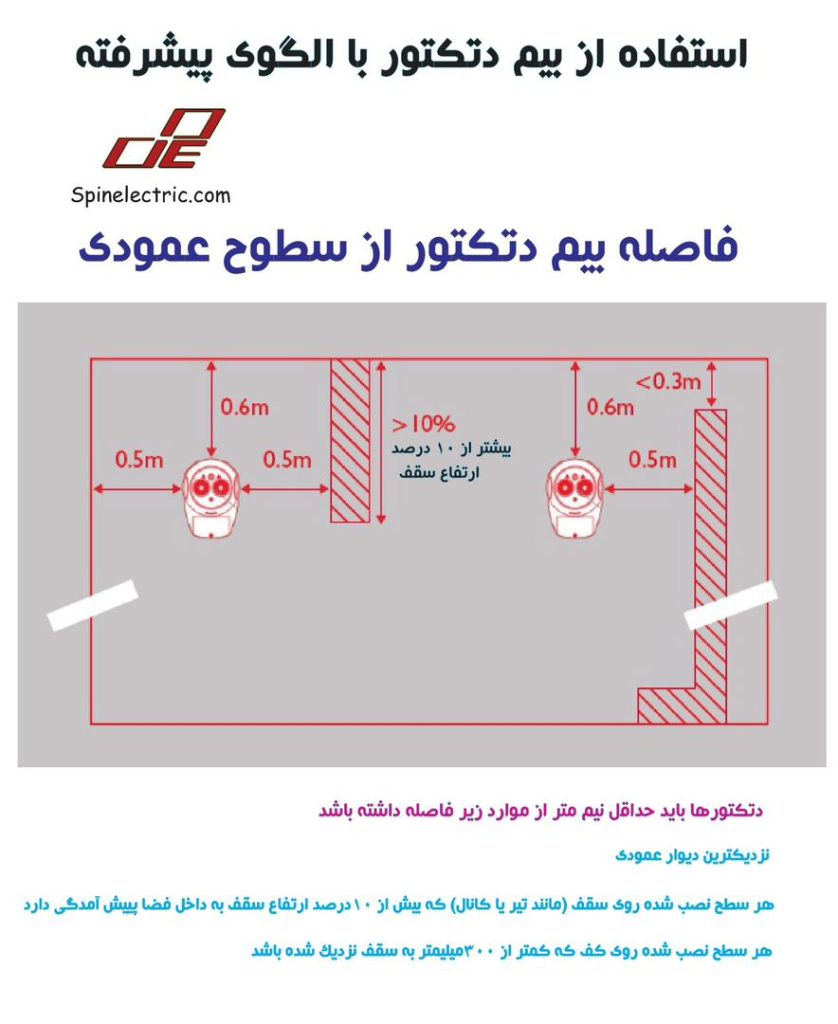

فاصله از سطوح عمودی

دتکتورها باید حداقل 0.5 متر فاصله از موارد زیر داشته باشند:

- نزدیکترین دیوار عمودی؛

- هر سطح نصبشده روی سقف (مانند تیر یا کانال) که بیش از 10% از ارتفاع کل سقف به داخل فضا پیشآمدگی دارد؛

- هر سطح نصبشده روی کف که کمتر از 300 میلیمتر به سقف نزدیک شده است

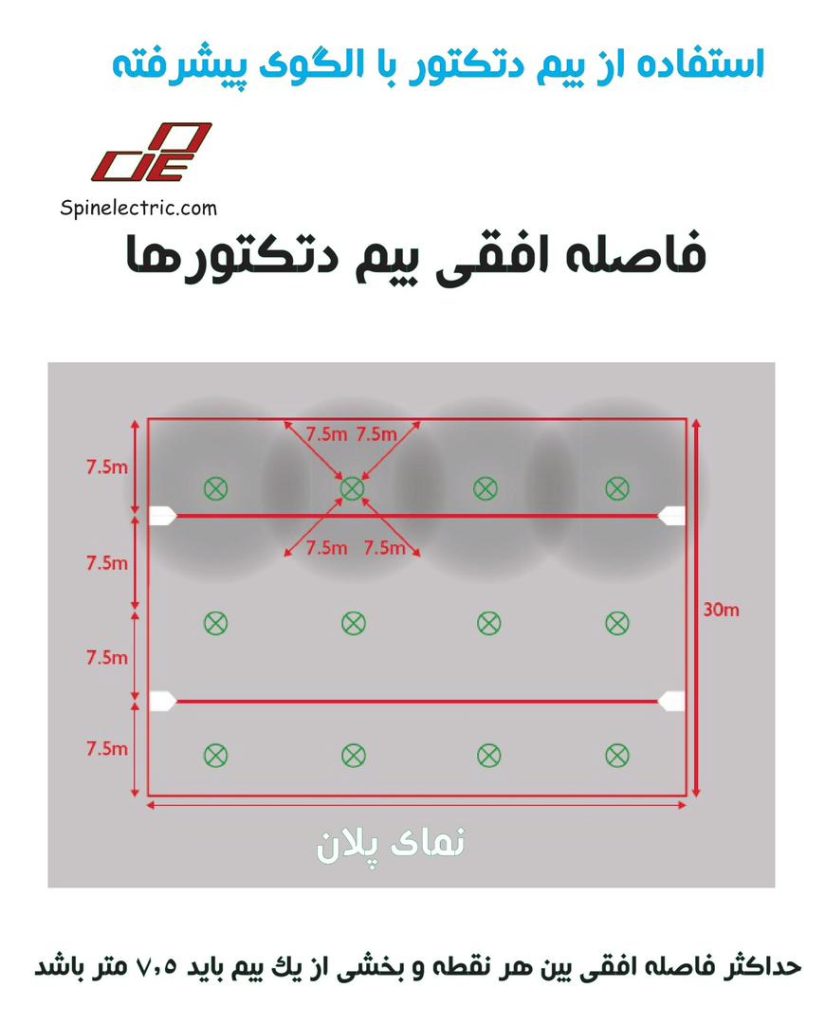

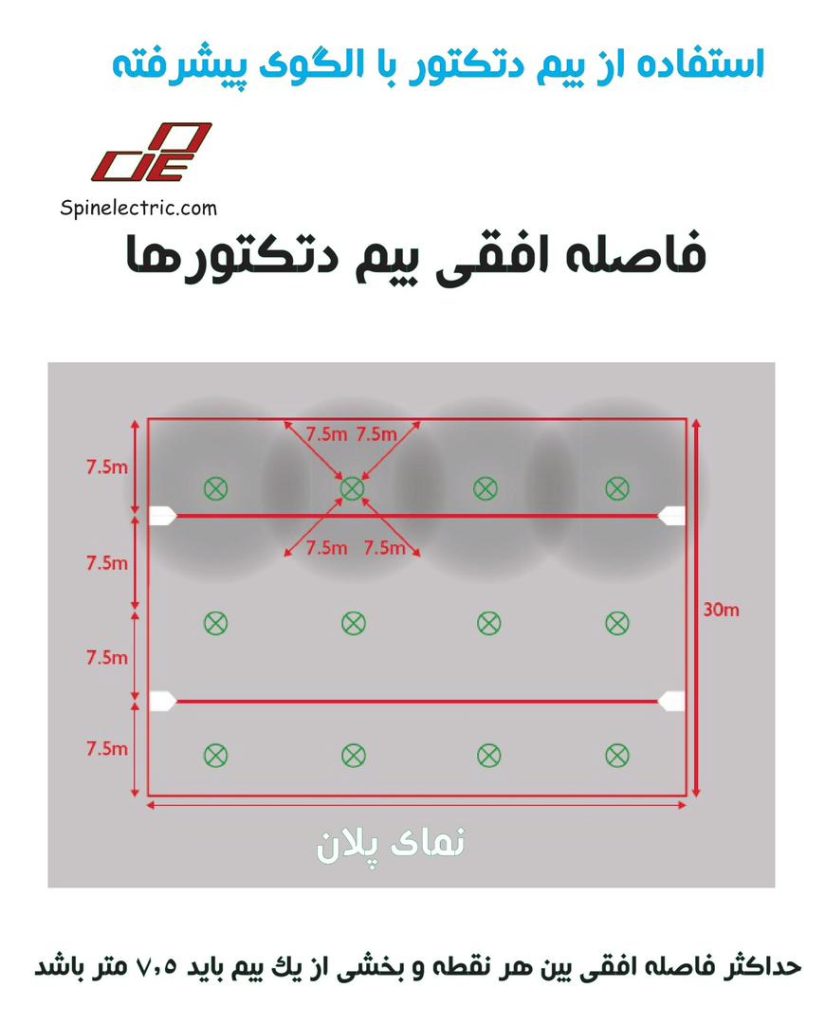

- فاصله افقی بیم دتکتورها

در ارتفاع سقف، حداکثر فاصله افقی بین هر نقطه و بخشی از یک بیم باید ۷.۵ متر باشد

- همین محدودیت ۷.۵ متری برای دتکتورهای نقطهای و دتکتورهای مکنده دود نیز اعمال میشود که این موضوع مزیت آشکاری برای بیم دتکتور در فضاهای بزرگ فراهم میکند، زیرا پوششدهی بسیار کارآمدتری دارد.

در مثال نشان داده شده برای یک سطح به مساحت ۱۲۶۰ متر مربع، ۲ بیم دتکتور کافی است، در حالی که ۱۲ دتکتور نقطهای یا نقاط نمونهبرداری مکنده مورد نیاز است

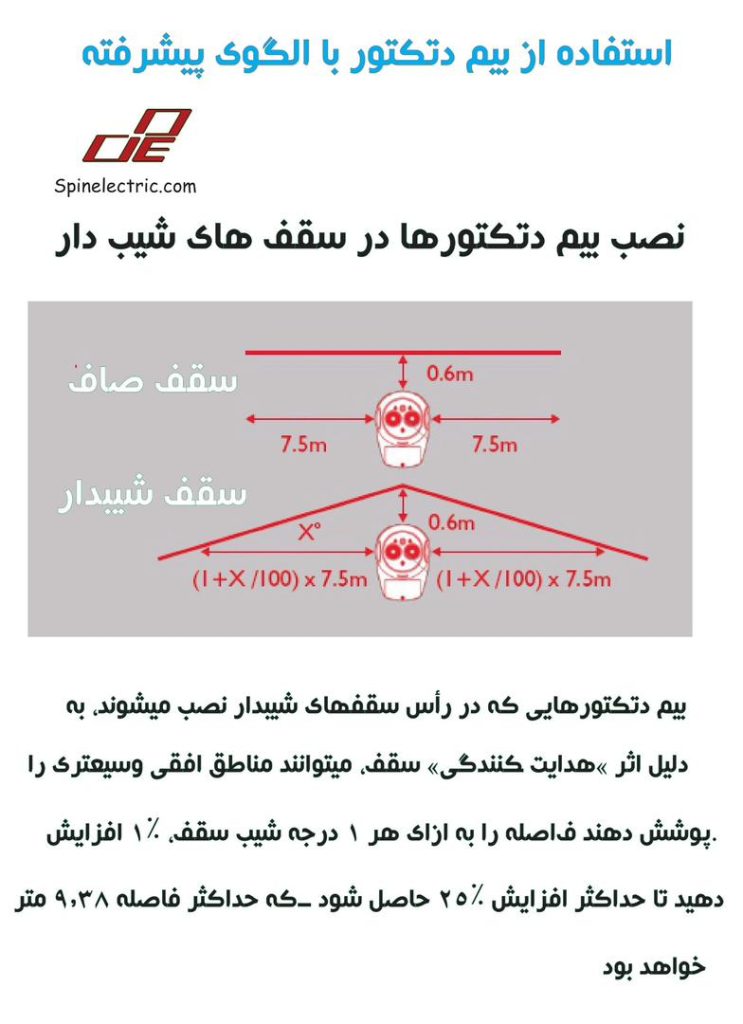

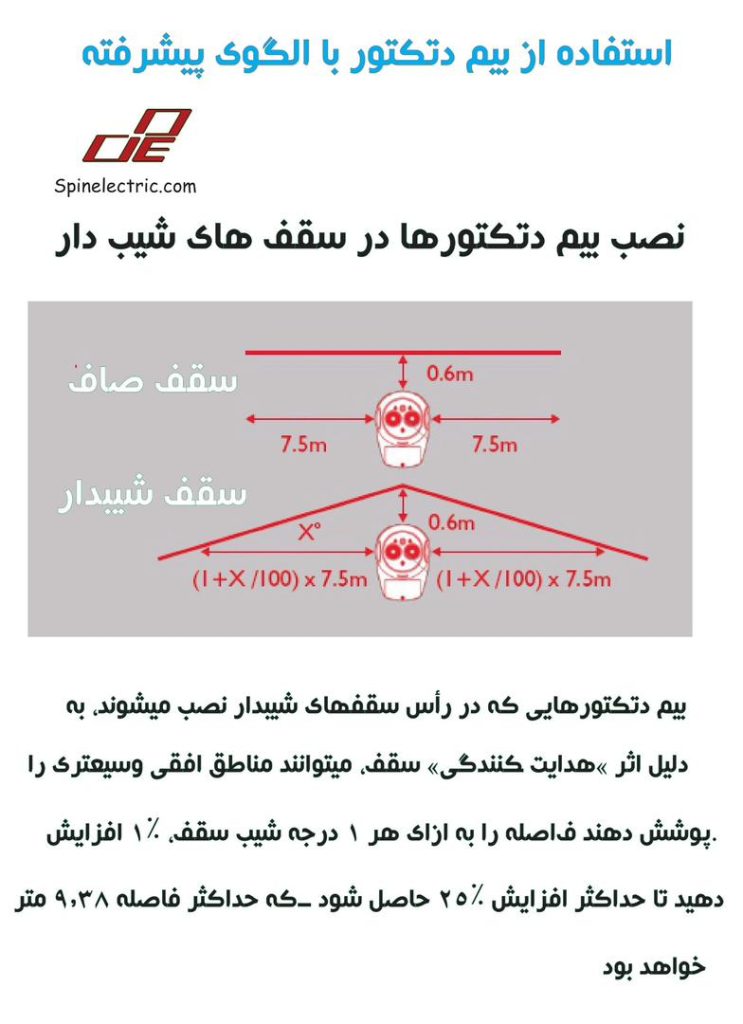

- بیم دتکتورهایی که در رأس سقفهای شیبدار نصب میشوند، به دلیل اثر «هدایتکنندگی» سقف، میتوانند مناطق افقی وسیعتری را پوشش دهند.

فاصله را به ازای هر ۱ درجه شیب سقف، ۱٪ افزایش دهید تا حداکثر افزایش ۲۵٪ حاصل شود (که حداکثر فاصله ۹.۳۸ متر خواهد بود)

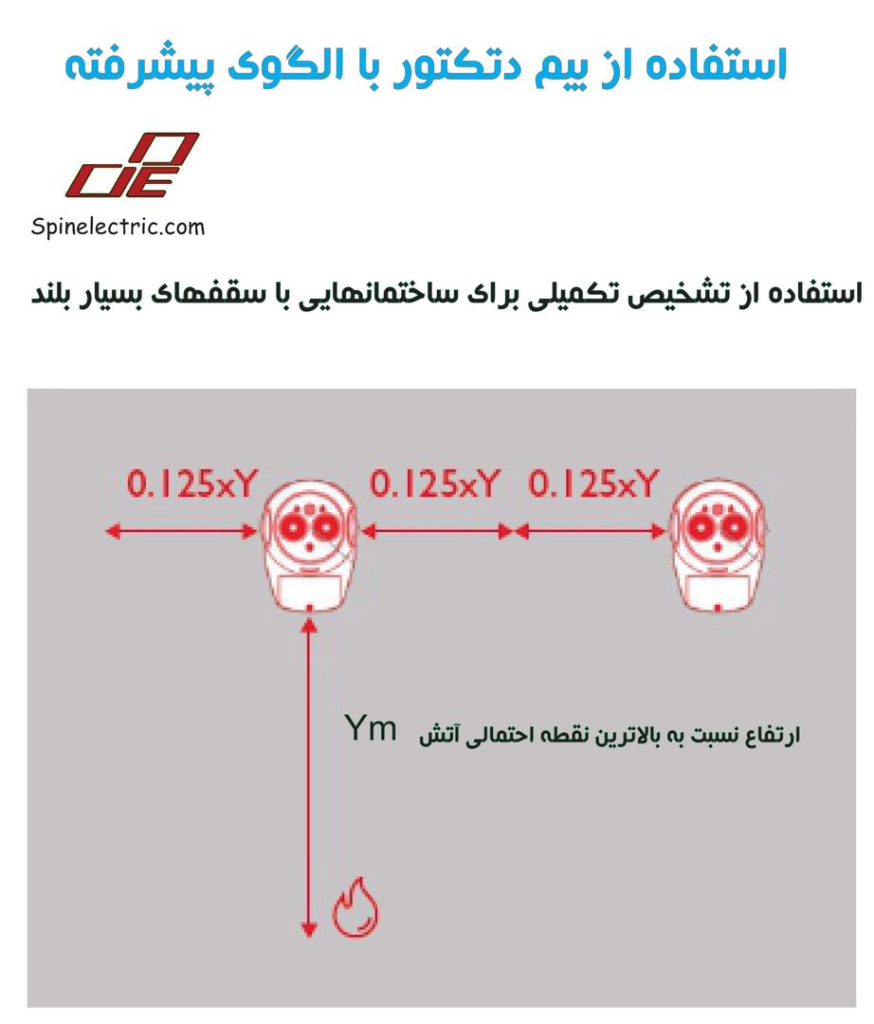

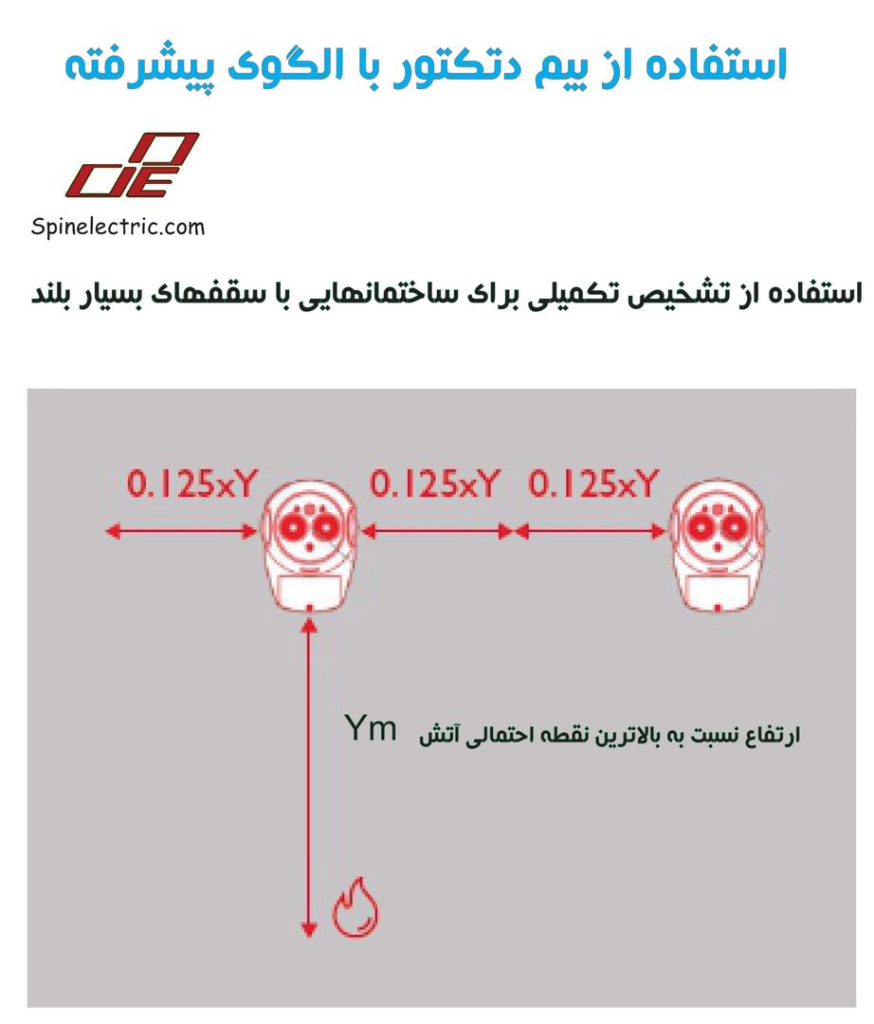

استفاده از تشخیص تکمیلی برای ساختمانهایی با سقفهای بسیار بلند توصیه میشود. این کار میتواند تشخیص زودتر حریق را فراهم کند و از اثر لایهبندی جلوگیری نماید.

محدودیتهای فاصله افقی در این حالت کمتر از فاصله در ارتفاع سقف است، زیرا در بالای حجم تحت حفاظت، سطحی وجود ندارد که از پراکندگی ستون دود جلوگیری کند.

چه ابزاری برای نصب آن نیاز دارید؟

دستورالعملهای نصب، تراز کردن و آزمایش بیم دتکتور اعلام حریق بسته به مدل و سازنده متفاوت است، بنابراین باید دستورالعملهای ارائهشده همراه با سیستم خود را دنبال کنید. با این حال، ابزارها و تجهیزات زیر هنگام نصب هر نوع سیستم تشخیص مفید هستند:

ابزارهای لازم برای نصب دتکتورها روی سازه ساختمان:

دریل، پیچگوشتی چهارسو و دوسو و غیره.

کیت راهاندازی و آزمایش: این کیت از تأمینکننده شما قابل تهیه است و شامل تمام ابزارهای لازم برای آزمایش دتکتور در برابر حریق و خطا میباشد.

مولتیمتر و سیمهای آزمایش: برای بررسی منبع تغذیه ورودی هنگام عیبیابی.

بالابر قیچیشو یا سایر تجهیزات دسترسی در ارتفاع: برای نصب دتکتورها استفاده میشود. همچنین میلههای دسترسی برای آزمایش دتکتورها پس از نصب مفید هستند، زیرا در وقت صرفهجویی کرده و از نیاز به کار در ارتفاع جلوگیری میکنند.

الزامات نگهداری برای بیم دتکتور اعلام حریق چیست؟

برای حفظ عملکرد دتکتورها، به صورت دورهای مراحل زیر را انجام دهید (فاصله زمانی این کار بستگی به میزان تمیزی محیط عملکرد دارد):

۱. دتکتورها را از پنل کنترل سیستم اعلام حریق جدا کنید.

۲. اجزای نوری (فرستنده/گیرنده/بازتابدهنده) را با یک پارچه نرم و بدون پرز تمیز کنید.

۳. دتکتورها را مجدداً تراز کنید تا از بهینه بودن سطح سیگنال اطمینان حاصل شود.

۴. دتکتورها را به پنل کنترل سیستم اعلام حریق متصل کنید.

۵. دتکتورها را آزمایش کنید (این معمولاً شامل مسدود کردن بیم در محل گیرنده است).

کجا میتوان آنها را نصب کرد؟

فاصلههای طولانی و بدون مانع:

– انبارها

– آشیانه هواپیما

– ترمینالهای فرودگاه

– مراکز ورزشی

– چاههای آسانسور

ساختمانهای بلند

– تأسیسات تولیدی

– ترمینالهای فرودگاه

– آشیانههای هواپیما

– کلیساها

– آتریومها

دسترسی محدود

– پایانههای حملونقل عمومی

– ترمینالهای فرودگاه

– ساختمانهای دولتی

– سایتهای تولیدی

تعداد محدود دتکتورها قابل قبول است

– ملاحظات معماری (ساختمانهای باستانی، سبکهای مدرن مینیمالیستی)

– نصب روی سقف امکانپذیر نیست (آتریومها، سقفهای شیشهای)

– دفاتر با پلان باز

– تشخیص غیر ملموس و نامحسوس مطلوب است (نگارخانههای هنری، موزهها، کتابخانهها)

فضاهای انفجاری

– تجهیزات الکترونیکی میتوانند در محفظههای ضد انفجار مهر و موم شوند.

– کنترلر سطح پایین در ناحیهای ایمن و دور از محل خطر برای پایش سیستم قرار میگیرد.

آیا میدانستید؟

بیم دتکتورهای اعلام حریق تنها قادر به محافظت از فضاها به صورت افقی نیستند. این دتکتورها با موفقیت برای محافظت از نصبهای عمودی مانند چاههای آسانسور نیز استفاده شدهاند، جایی که تنها یک یا دو دتکتور برای محافظت از چندین طبقه نصب و نگهداری میشود، به جای تعداد بسیار بیشتری از دتکتورهای نقطهای.