این مقاله به بررسی راهکارهای کاربرد سیستمهای دتکتور شعلهای نوری فوقسریع و آزادسازی در کارخانههای تولید مهمات و سایر تأسیساتی که نیاز به سیستم مهار آتش آبپاشی (Deluge) با سرعت بالا دارند میپردازد. همچنین فناوری دتکتور شعلهای نوری و پیشرفتهای اخیر در سیستمی که به کاربران در دستیابی به انطباق با کدها و استانداردهای صنعتی کمک میکند، مرور خواهد شد.

۱.۰ مقدمه

برای برآوردهکردن الزامات زمانی پاسخدهی کل سیستم طبق کدها و استانداردهای صنعتی فوقسریع، سیستم دتکتور شعلهای و آزادسازی باید قادر باشد رویداد را شناسایی کرده و سیگنالی به سیستم آبپاشی ارسال کند که این سیستم باید ظرف ۱۰۰ میلیثانیه یا کمتر از لحظه حضور منبع انرژی در مقابل دتکتور تا شروع جریان آب از نازل آبپاش واکنش نشان دهد.

برای اینکه یک سیستم بهعنوان «سریع» شناخته شود، باید ظرف ۵۰۰ میلیثانیه یا کمتر عمل کند (ارجاع به استاندارد NFPA 15)در کاربردهایی که به این سیستمها نیاز دارند، آتش بسیار سریعتر از آن رشد میکند که بتوان از دتکتورهای حرارتی یا دتکتورهای دود استفاده کرد، زیرا این دتکتورها ممکن است چندین ثانیه طول بکشند تا آتش را شناسایی کنند.

برای درک روشهای بهکارگیری دتکتور شعلهای نوری فوقسریع در کارخانههای پردازش مهمات، مرور مختصری بر اصول پایه عملکرد فناوری دتکتور شعلهای ضروری است.

۲.۰ مروری بر دتکتور شعلهای نوری

دتکتورهای شعلهای تشخیص انرژی تابشی، آتش را از طریق حس و تحلیل تابش الکترومغناطیسی منتشر شده از آتش شناسایی میکنند. انواع مختلف آتش طیفهای نوری متفاوتی منتشر میکنند که امکان شناسایی آنها را فراهم میکند.

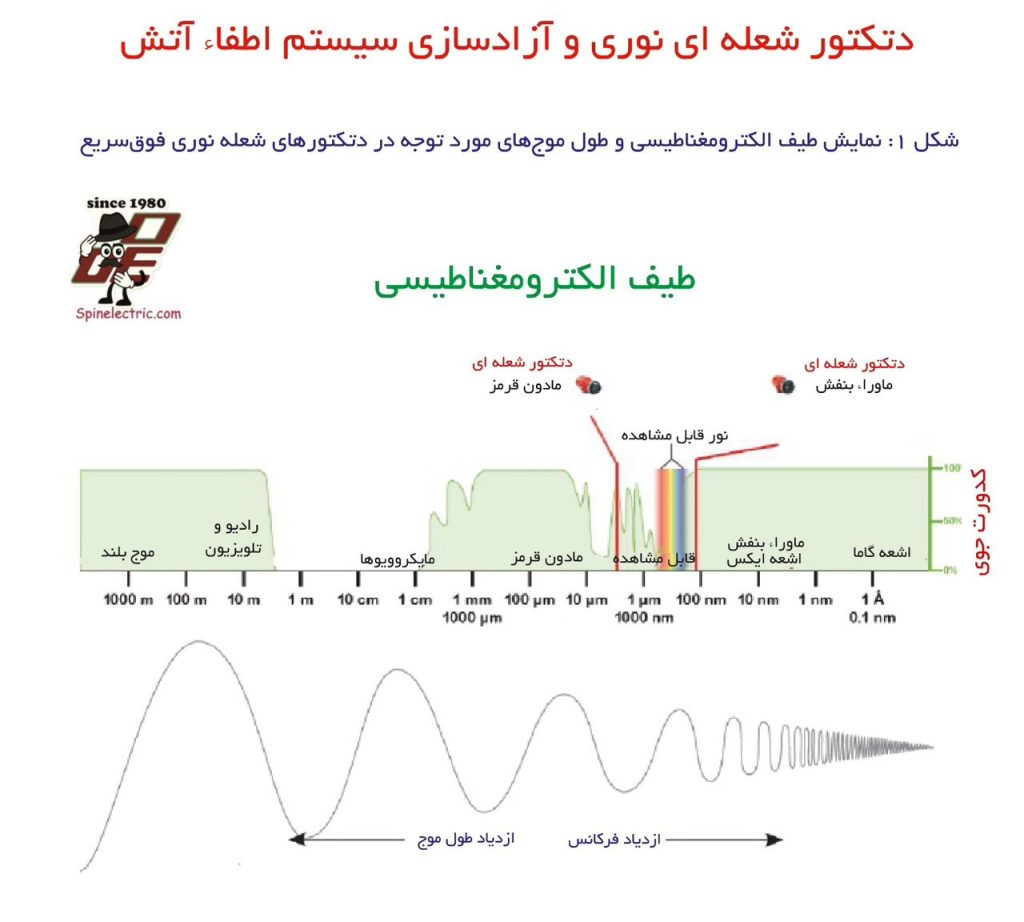

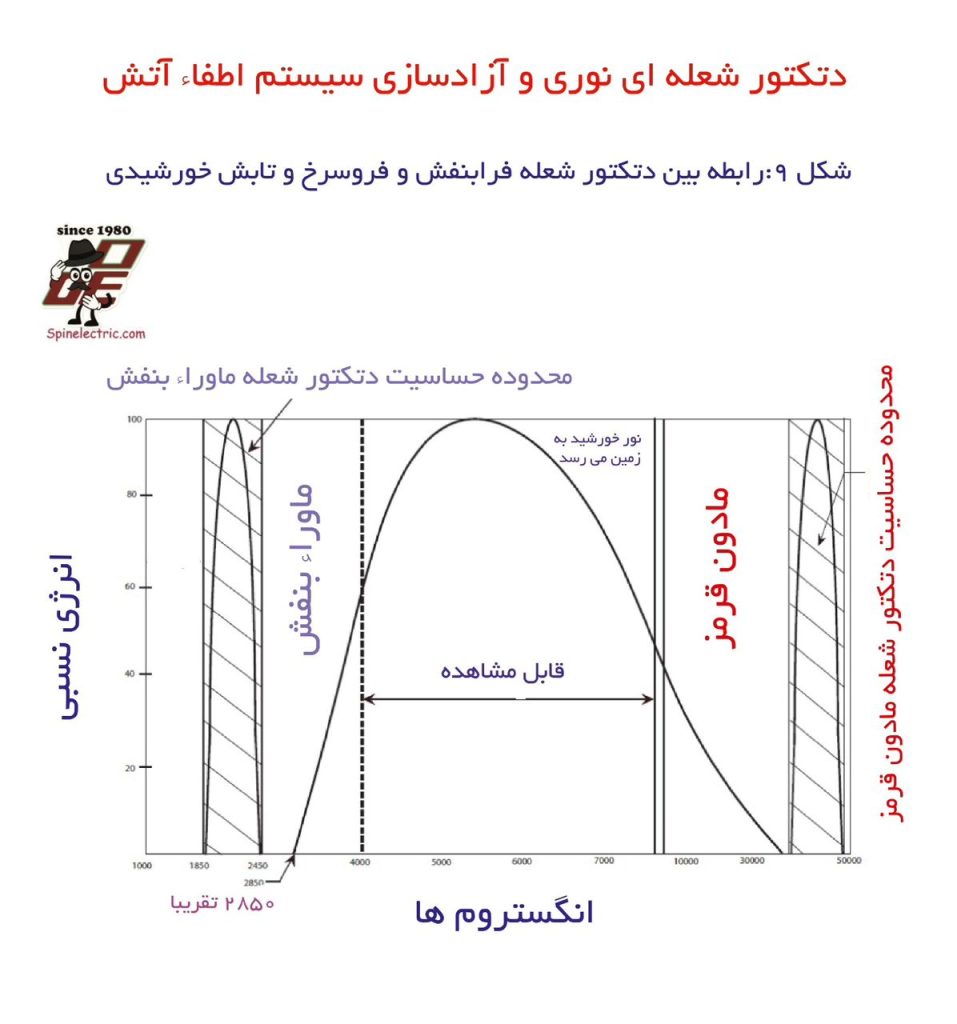

بازه طیفی انتشار که دتکتور به آن حساس است باید بهطور دقیق کنترل شود تا اثر تابش طیفی ناشی از نور خورشید، نور محیط، ماشینآلات و تجهیزات پردازش به حداقل برسد. شکل ۱ نمای کلی از طیف الکترومغناطیسی و نواحی فروسرخ (IR) و فرابنفش (UV) مطلوب برای تشخیص شعله را نشان میدهد.

در ادامه شرح مختصری از هر فناوری مناسب برای تشخیص شعله فوقسریع (UV، IR و UV/IR) آمده است.

۲.۱ فناوریهای دتکتور شعلهای نوری

۲.۱.۱ فرابنفش (UV)

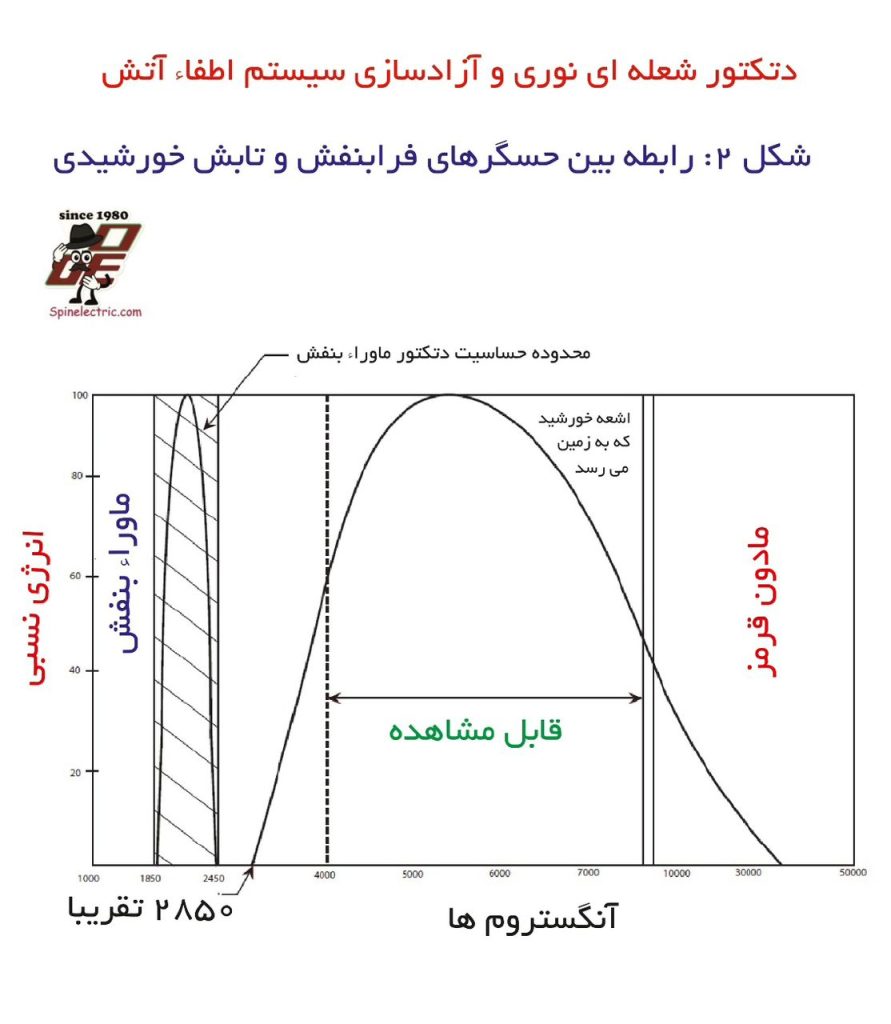

دتکتورهای شعلهای UV از یک دتکتور تشکیل شدهاند که شامل لوله خلأ از نوع Geiger-Mueller است. این دتکتور معمولاً بهگونهای طراحی میشود که به یک باند بسیار باریک از انرژی نوری در محدوده ۱۸۵۰ تا ۲۴۵۰ آنگستروم (Å) پاسخ دهد و مدلهای خاصی نیز وجود دارند که این محدوده را تا ۲۶۵۰Å گسترش میدهند. همانطور که در شکل ۲ نشان داده شده، محدوده حساسیت UV خارج از محدوده دید انسان است و تحت تأثیر نور خورشید قرار نمیگیرد.

وقتی تابش UV منتشر شده از آتش با دتکتور تماس پیدا میکند، پالسهای ولتاژی تولید میشود که فرکانس آنها متناسب با شدت تابش UV است. این پالسها توسط یک میکروپروسسور پردازش شده و با پارامترهای برنامهریزیشده مقایسه میشوند. اگر میزان پالسهای پردازششده از آستانه تعیینشده فراتر رود، آلارم فعال میشود.

این دتکتورها قادر به تشخیص هر نوع آتش بوده و در شرایط ایدهآل میتوانند زمان پاسخ کمتر از ۱۵ میلیثانیه داشته باشند.

از آنجا که دتکتورهای UV میتوانند بهصورت ضدنور خورشید طراحی شوند و تحت تأثیر تابش حرارتی قرار نگیرند، میتوان آنها را در بسیاری از کاربردها با موفقیت بهکار برد.

همانند هر فناوری دتکتور دیگری، مزایا و معایبی وجود دارد. دتکتورهای شعلهای UV نسبت به رعد و برق، جوشکاری و پرتوهای ایکس حساس هستند. انسداد فیزیکی جزئی شعله یا وجود دود و/یا بخارات جاذب UV ممکن است باعث تأخیر یا حتی جلوگیری از شناسایی شود. شکل ۴ را ببینید.

۲.۱.۲ فروسرخ (IR)

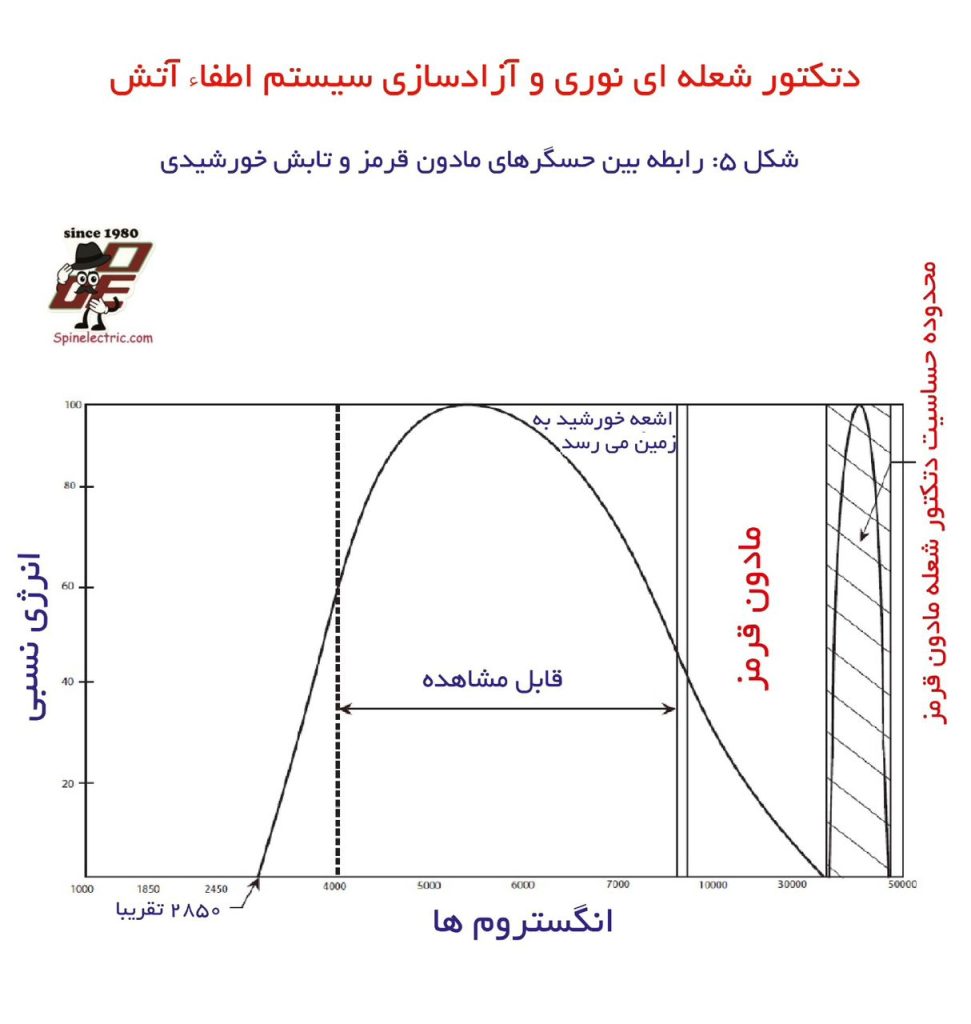

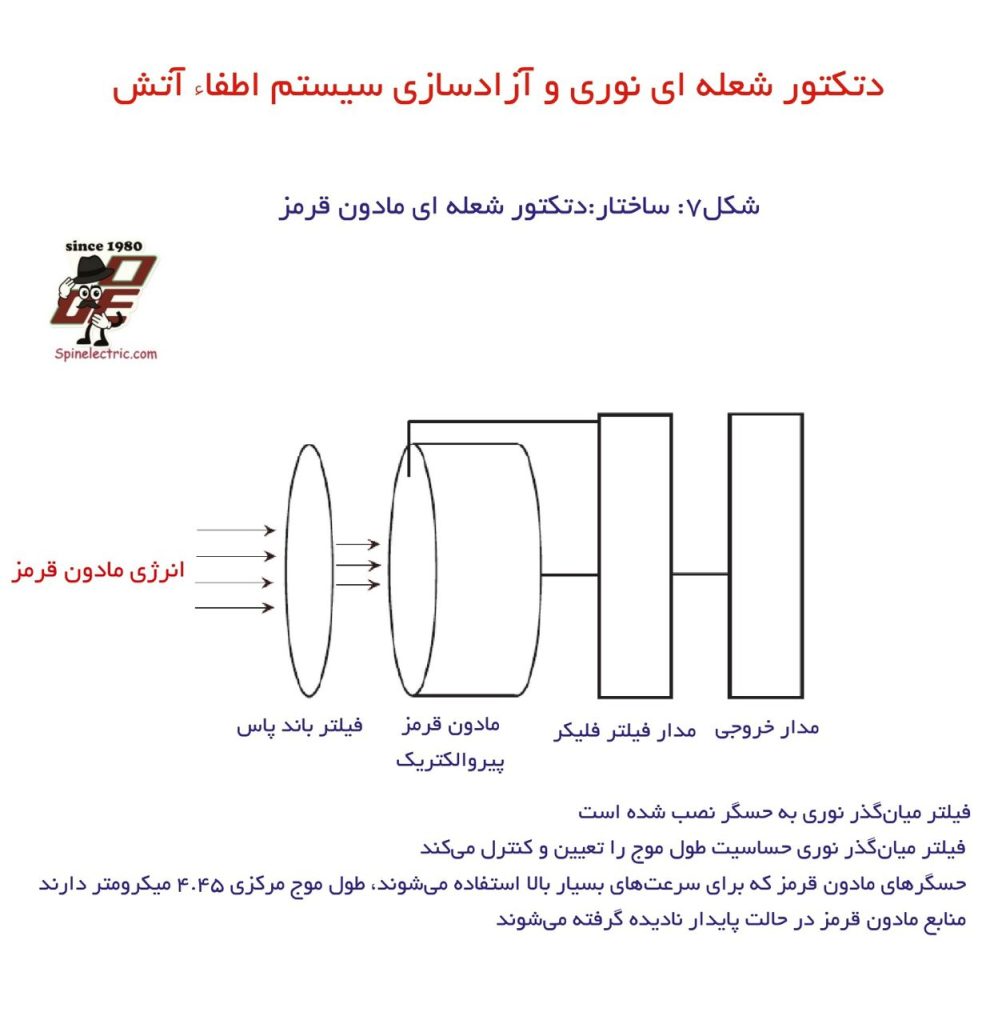

دتکتورهای شعلهای IR از یک دتکتور پیرولکتریک تشکیل شدهاند. درون دتکتور پیرولکتریک، یک فیلتر تداخلی نوری استفاده میشود تا یک ناحیه عبور باند ایجاد کند که برای تشخیص اختصاصی آتش مناسب باشد. این فیلترها بر اساس طول موج مورد نظر انتخاب میشوند که معمولاً بین ۴٫۲ تا ۴٫۸ میکرومتر (μm) در باند انتشار CO₂ قرار دارد. همانطور که در شکل ۵ نشان داده شده، محدوده حساسیت IR خارج از محدوده دید انسان است و تحت تأثیر نور خورشید قرار نمیگیرد

.

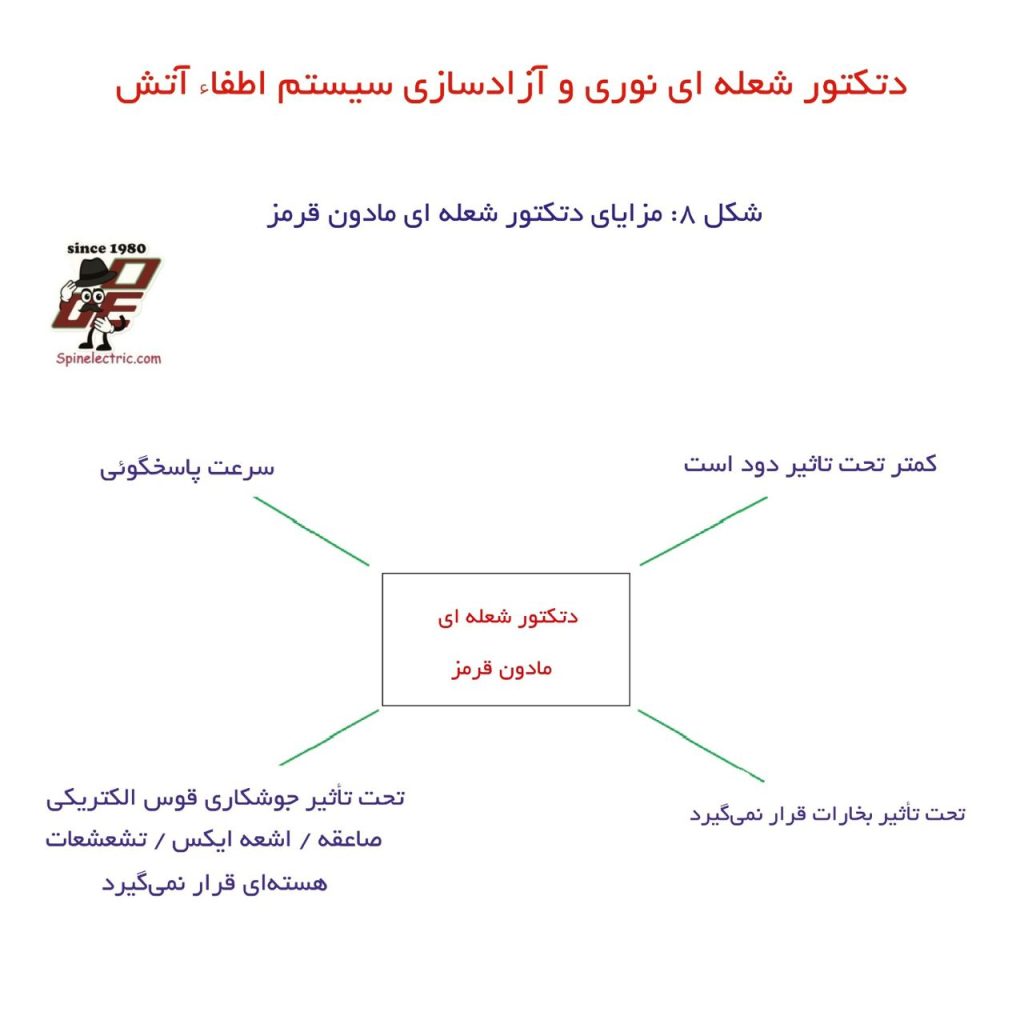

دتکتورهای شعلهای IR (شکل ۶) میتوانند آتشهایی را که پیش از آن دود ایجاد میکنند یا حاوی بخارات هستند، راحتتر از دتکتورهای مبتنی بر فناوری UV شناسایی کنند. زمان پاسخ در شرایط ایدهآل میتواند کمتر از ۱۵ میلیثانیه باشد. از آنجا که دتکتورهای IR میتوانند مقاوم در برابر نور خورشید ساخته شوند و تحت تأثیر تابش UV قرار نمیگیرند، میتوان آنها را در بسیاری از کاربردهایی که برای دتکتورهای UV چالشبرانگیز است، با موفقیت به کار برد.

اگر انرژی الکترومغناطیسی منتشرشده شامل طول موجهایی باشد که از فیلتر تداخلی عبور میکنند، نور با یک عنصر تکبلوری برخورد میکند. این عنصر سیگنال کوچکی تولید میکند که دامنه و فرکانس آن متناسب با تابش الکترومغناطیسی منتشرشده از آتش است. این سیگنال سپس توسط یک میکروپروسسور پردازش شده و با آستانههای از پیش تعیینشده مقایسه میشود و در صورت احراز شرایط، آلارم آتش فعال میگردد.

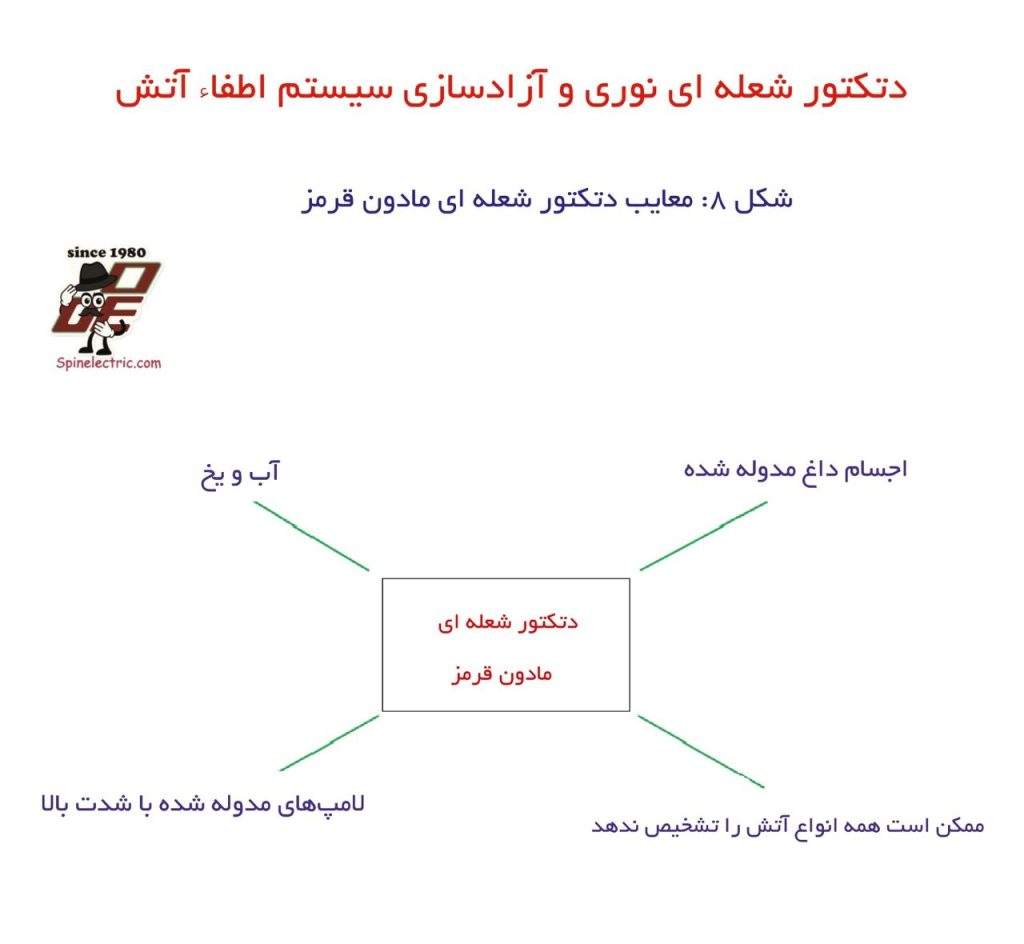

دتکتورهای شعلهای IR ممکن است به اجسام داغ مدولهشده و منابع نوری حساس باشند. وجود آب، برف یا یخ بر روی لنز دتکتور نیز ممکن است باعث تأخیر یا حتی جلوگیری از شناسایی آتش شود (شکل ۷ را ببینید).

۲.۱.۳ فرابنفش-فروسرخ (UVIR)

دتکتورهای شعلهای UVIR ترکیبی از فناوریهای UV و IR را در یک دتکتور شعلهای به کار میگیرند (شکل ۸). برای فعالشدن آلارم آتش، هر دو دتکتور UV و IR باید تابش الکترومغناطیسی منتشرشده را شناسایی کرده و هر دو سیگنال پردازش شده و با آستانههای از پیش تعیینشده مقایسه شوند. شکل ۹ نواحی حساسیت الکترومغناطیسی یک دتکتور UVIR را نشان میدهد.

فناوری UVIR میتواند عملکرد مناسب در تشخیص آتش را در حالی فراهم کند که در مقایسه با فناوری UV یا IR بهتنهایی مقاومت بیشتری در برابر فعالسازی کاذب دارد. تمام مزایا و محدودیتهای فناوریهای UV و IR در مورد یک دتکتور شعلهای UVIR نیز صدق میکند. این ویژگیها باعث شده که فناوری UVIR بهطور گسترده پذیرفته شود.

علاوه بر رله آلارم آتش که زمانی عمل میکند که هر دو دتکتور UV و IR آتش را تشخیص دهند، دتکتورهای شعلهای UVIR شرکتهای معتبر تولیدی دارای یک رله کمکی قابل برنامهریزی داخلی نیز هستند. این رله کمکی میتواند طوری پیکربندی شود که در شرایط آلارم فقط UV، فقط IR یا پیشآلارم UVIR تغییر وضعیت دهد و انعطافپذیری بیشتری را برای دتکتور شعلهای در مکانهایی که ویژگیهای طیفی ماده مورد نظر ممکن است متغیر باشد، فراهم کند.

۲.۲ حفظ عملکرد تشخیص

در اکثر کاربردها، این احتمال وجود دارد که لنز دتکتور بهوسیله مواد خارجی مسدود شود. آلودگی لنز دتکتور ممکن است باعث تأخیر یا حتی جلوگیری از رسیدن تابش طیفی آتش به دتکتور(های) موجود در دتکتور شعلهای گردد. بنابراین بسیار مهم است که دتکتور قادر به بررسی خودکار تمام سطوح نوری، دتکتورها و مدارهای داخلی خود باشد.

دتکتور باید قادر باشد بهطور خودکار اپراتور را در صورت تأثیر بر عملکرد آن آگاه سازد. در صورت بروز این وضعیت خطا، میتوان یک فرآیند مشخص را متوقف کرد یا اقدامات دیگری را بر اساس نیاز انجام داد.

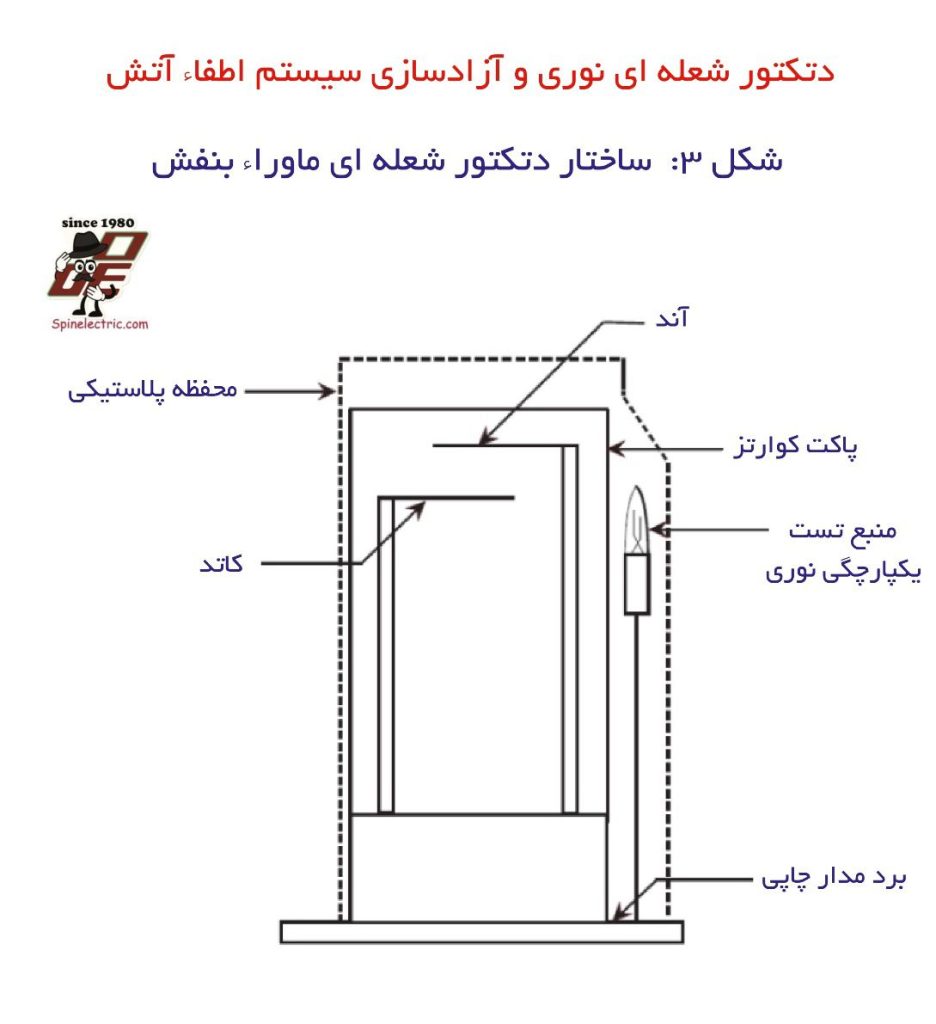

برخی دتکتورهای شعلهای نوری دارای قابلیت یکپارچگی نوری خودکار (oiR) هستند که یک تست عملکرد کالیبرهشده را هر یک دقیقه یکبار برای اطمینان از توانایی عملیاتی کامل دتکتور انجام میدهند (شکل ۱۰). برای انجام تست یکپارچگی نوری، منابع داخلی IR و UV کالیبرهشده و کنترلشده توسط میکروپروسسور برای هر سنسور موجود در دتکتور، سیگنالهای تست را فراهم میکنند. اگر دتکتور دچار آلودگی نوری یا هرگونه مشکل عملکرد داخلی شود، زمانی که کمتر از نصف محدوده تشخیص اولیه باقی مانده باشد، وضعیت خطای یکپارچگی نوری را گزارش خواهد کرد. معمولاً این خطا ناشی از کثیف بودن لنز است و با تمیز کردن، عملکرد کامل دتکتور بازگردانده میشود.

برخی نواحی کارخانه مستعد گرد و غبار و آلایندههای معلق در هوا هستند که ممکن است باعث تجمع رسوبات روی لنز دتکتور شوند. برای این محیطها، شرکت شرکت های تولیدی پیشرفته شیلدهای هوایی ارائه میدهد که با ایجاد جریان مداوم هوای پاک بر سطح بیرونی لنز دتکتور، تجمع آلایندهها را کاهش داده و به افزایش فاصله زمانی بین سرویسهای نگهداری کمک میکنند. این شیلدهای هوایی هیچگونه اختلالی در نصب دتکتور، زاویه دید آن یا تست یکپارچگی نوری ایجاد نمیکنند.

۲.۳ ثبت رویدادها

هنگام وقوع یک رویداد یا وضعیت خطا، ضروری است که اطلاعات دقیق بهسرعت گردآوری شود. واحد کنترل اعلام حریق سرویس اطفاء، باید توانایی ارائه اطلاعات سطح بالا شامل ورودیهای فعالشده یا نوع خطای رخداده را داشته باشد. علاوه بر این، برای بررسی رویدادها، بهدست آوردن جزئیات بیشتر مفید است. هر دتکتور شعلهای شرکت های تولیدی پیشرفته دارای قابلیت ثبت رویداد داخلی است که بهطور خودکار برای هر رویداد یا خطای رخداده، زمان و تاریخ را ثبت میکند. رویدادهایی مانند روشن یا خاموش شدن دستگاه، شرایط خطا، پیشآلارم و آلارم آتش به همراه دمای محیط و ولتاژ ورودی در زمان وقوع رویداد ذخیره میشوند.

۲.۴ انتخاب فناوری

هنگام انتخاب فناوری برای حفاظت از افراد، فرآیندها، داراییها و ساختمانها، باید نهایت دقت در طراحی سیستم بهکار گرفته شود تا در شرایط پیشبینیشده بهدرستی عمل کند. نوع فناوری دتکتور شعلهای انتخابی برای یک ناحیه باید بر اساس یک ارزیابی طراحی مبتنی بر عملکرد انتخاب شود. لازم است درک کامل از اهداف عملکردی مورد انتظار برای هر دتکتور در سیستم بهدست آید.

برخی موارد قابل بررسی در ارزیابی طراحی مبتنی بر عملکرد شامل:

- ترکیب آتش

- ویژگیهای آتش (نرخ رشد، ویژگیهای سوختن، طیف انتشار)

- حداقل اندازه آتشی که نیاز به تشخیص دارد

- بخارات کاهنده UV یا گرد و غبار کاهنده IR

- منابع غیرآتش

دتکتورهای شعلهای نوری ممکن است بسته به مدل و سازنده عملکرد متفاوتی داشته باشند. تنها روش قابل اعتماد برای سنجش حساسیت دتکتور شعلهای نسبت به یک ماده خاص، قرار دادن آن در معرض یک رویداد کنترلشده واقعی است. با این حال، تولید آتشهای آزمایشی تکرارپذیر و کاملاً یکسان دشوار است. بنابراین، معمولاً لازم است چندین بار یک ماده خاص در معرض دتکتور قرار گیرد تا دادههای آزمایشی معتبر بهدست آید.

علاوه بر این، باید بین حساسیت مطلوب دتکتور به ماده مورد نظر و حساسیت آن به منابع تابش غیردر اثر آتش، تعادل برقرار شود. دتکتوری که بیش از حد به محیط اطراف حساس باشد و باعث آلارمهای مزاحم شود، قطعاً نامطلوب است. بنابراین، دتکتور باید در معرض منابع رایج موجود در ناحیه مورد پایش قرار گیرد تا ارزیابی دقیقی از عملکرد کلی دتکتور شعلهای انجام شود.

این جنبهها ممکن است چالشهای متعددی را برای مهندس مسئول اجرای ارزیابی مبتنی بر عملکرد ایجاد کنند. برنامهریزی و کنترل مؤثر توسط مهندس آزمون، دقت هر اندازهگیری مبتنی بر عملکرد را به حداکثر میرساند.

۲.۵ ملاحظات برای ارزیابی طراحی مبتنی بر عملکرد آشکارسازی شعله نوری

۲.۵.۱ محل آزمون

- محلی برای آزمون شناسایی کنید که دسترسی، مشاهده و امکان خروج ایمن برای همه افراد درگیر را فراهم کند. امکان کنترل دسترسی به محل آزمون مطلوب است.

- آزمونهای آتش در محیطهای داخلی ممکن است تحت تأثیر تجمع مواد معلق کاهنده مانند دود، گرد و غبار و بخارات حلال قرار گیرند که همگی میتوانند عملکرد آشکارسازی شعله را منفی تحت تأثیر قرار دهند. برای دستیابی به نتایج آزمون و عملکرد آشکارسازی شعله ثابت، باید قبل و بین تمام آزمونهای داخلی، تبادل هوای پاک فراهم شود.

- اطمینان حاصل کنید که روش مناسبی برای خاموش کردن آتش آزمون در محل موجود باشد یا اگر ماده به راحتی خاموش نمیشود، تدابیری برای کنترل سوختن آن اتخاذ شده باشد.

- اطمینان حاصل کنید که تمام مواد سوخته به طور کامل خاموش شده و تمام مواد باقیمانده سوخته بهدرستی دفع شوند.

- بهتر است شرایطی که در کاربرد واقعی محل نصب دتکتورهای شعلهای پیش خواهد آمد، شبیهسازی شود. موانع احتمالی دید دتکتورهای شعلهای نسبت به منطقه را در نظر بگیرید.

- در صورت امکان، دمای محیط، رطوبت، جهت و سرعت باد را کنترل کنید.

۲.۵.۲ فرآیند آزمون

- پیش از شروع آزمون، دمای محیط، رطوبت، جهت و سرعت باد را ثبت کنید.

- بسته به شرایط محیطی، آزمونهای آتش که در فضای باز انجام میشوند ممکن است تحت تأثیر تغییرات در ویژگیهای انتشار شعله قرار گیرند. فیلمبرداری از آزمونهای آتش در فضای باز میتواند برای تعیین اثرات احتمالی تغییرات جهت و سرعت باد ارزشمند باشد.

- نوع یا انواع سوخت، اندازههای موردنظر آتش، فاصلهها و نیازمندیهای زمانی که دتکتورهای شعلهای باید در کاربرد واقعی به آنها پاسخ دهند را شناسایی کنید. از این دادهها برای تعیین شاخصهای عملکرد مورد نظر برای کاربرد و روش ارزیابی استفاده کنید.

- حداقل سه آزمون تکراری از هر نوع سوخت در هر فاصله انجام دهید تا دادههای معتبر به دست آید.

- روشی که برای اشتعال ماده استفاده میشود نباید باعث واکنش دتکتورهای شعلهای شود. اگر دتکتورها به منبع اشتعال واکنش نشان دهند، این امر ممکن است دقت اندازهگیری زمان را تحت تأثیر قرار دهد.

- منابع اشتعال آتش مانند کبریتهای برقی توصیه نمیشوند، زیرا ممکن است ماده قابل اشتعالی را وارد ماده مورد نظر کنند که به طور معمول وجود ندارد. این ماده ممکن است طیف گسیلی متفاوتی نسبت به طیف ماده مورد نظر تولید کند.

- روش پذیرفتهشدهای را برای تعیین سرعت واکنش دتکتور مشخص کنید. نمونههای معمول شامل استفاده از تایمر دیجیتال یا سیستم فیلمبرداری با سرعت بالا هستند.

- تمام فناوریها/انواع دتکتور، شماره سریالها و موقعیتها (فاصله و زاویه) نسبت به آتش، همچنین تمام تنظیمات آستانه آتش دتکتورها و/یا تنظیمات تأخیر زمانی را ثبت کنید.

- اطمینان حاصل کنید که تمام دتکتورها بهدرستی تراز شده و لنزها تمیز باشند.

۲.۵.۳ سوختهای آزمون

- آزمونهای آتش برای جامدات قابل اشتعال، مهمات و پیشرانهها به دلیل تنوع زیاد در قابلیت اشتعال و نرخ انتشار آتش، نیازمند ملاحظات ویژه هستند. اندازه آتش ایجاد شده توسط این مواد با تعیین وزن ماده نسوخته، حجم و آرایش قبل از اشتعال مشخص میشود.

- پودرها و پیشرانههای قابل اشتعال با نرخهای مختلفی میسوزند که به آرایش ماده بستگی دارد (مثال: ۳۰ گرم باروت بهصورت انباشته بهطور متفاوتی نسبت به ۳۰ گرم گستردهشده روی سطح ۵ سانتیمتر مربع میسوزد). روش چیدمان پودرها یا پیشرانههای قابل اشتعال را استاندارد کرده و برای هر آزمون تکرار کنید.

- اگر منطقه تحت نظارت شامل پردازش چندین ماده آتشبازی باشد، سیستم باید طوری طراحی شود که امکان آشکارسازی بدترین حالت، یعنی کندترین ماده در حال سوختن را فراهم کند.

هر آزمون باید با استفاده از مواد جدید انجام شود و هرگز سوختها بیش از یک بار سوزانده نشوند، زیرا احتمال دارد ماده در صورت اشتعال مجدد ویژگیهای متفاوتی نشان دهد.

۲.۶ توصیههای آزمون منابع هشدار مزاحم

منابع معمول هشدار مزاحم دتکتور شعلهای در زیر فهرست شدهاند. نباید هیچ واکنش هشدار حریق دتکتور شعلهای در اثر قرار گرفتن در معرض این منابع رخ دهد:

- نور مستقیم خورشید

- لامپ رشتهای ۳۰۰ وات در فاصله ۵ فوت

- لامپ فلورسنت ۳۴ وات در فاصله ۱ فوت

- لامپ هالوژن ۵۰۰ وات (با لنز پلاستیکی یا شیشهای) در فاصله ۵ فوت

- بخاری کوارتز مادون قرمز برقی (۱۵۰۰ وات) در فاصله ۱۰ فوت

- بیسیم دستی دوطرفه (۵ وات) در حالت ارسال در فاصله ۳ فوت

- مدوله کردن انرژی منبع هشدار مزاحم با نرخ تقریباً ۲ تا ۱۰ هرتز (با استفاده از یک چرخاننده بدون حرارت، نه دست) نیز نباید باعث واکنش هشدار حریق دتکتور شعلهای شود.

- هر منبع هشدار مزاحم شناختهشده دیگر باید همانگونه که در کاربرد واقعی وجود دارد به دتکتورها ارائه شود تا درک مناسبی از اثر احتمالی آنها به دست آید.

- توانایی آشکارسازی شعله در حضور منابع انرژی تابشی رایج فوق. این منابع در بسیاری از کارخانهها و محیطهای تولیدی یافت میشوند.

ممکن است نیازهایی وجود داشته باشد که برآورده یا کشف نشدهاند. یک بررسی کامل که شامل بحث آزاد باشد، میتواند راهکارهای غیرمتعارف را آشکار کرده و به راهحلهای آشکارسازی منجر شود.

۳.۰ رعایت کدها و استانداردها

کدها و استانداردها، مانند آنهایی که توسط انجمن ملی حفاظت از آتش (NFPA) و دولت ایالات متحده تدوین شدهاند، دانش و اطلاعات لازم برای به حداقل رساندن خطر و اثرات آتش را فراهم میکنند. کدهایی مانند NFPA 101 «کد ایمنی حیات»، NFPA 72 «کد ملی هشدار و اعلام حریق»، NFPA 15 «استاندارد سیستمهای ثابت آبپاش برای حفاظت در برابر آتش» و معیارهای یکپارچه تسهیلات (UFC) UFC 3-600-01 از این نمونهها هستند.

همچنین مهم است که هر سیستمی که هدف آن آشکارسازی و اطفای حریق است، بهطور کامل با تمام کدها و استانداردهای قابل اجرا مطابقت داشته باشد. بنابراین، انتخاب دتکتورهای شعلهای و سیستمهای کنترلی که دارای تأییدیه از سازمانهای شخص ثالث باشند، اهمیت دارد. انتخاب محصولات مناسب در نهایت به کاربر کمک میکند تا انطباق را به دست آورد.

۳.۱

برای رعایت کدها و استانداردهای فعلی، خروجیهای دتکتورهای شعلهای فوقسریع باید به یک واحد کنترل هشدار حریق خدمات آزادسازی که بهطور خاص برای این خدمات فهرست شده باشد، متصل شوند و دتکتورها نیز باید برای استفاده با همان واحد کنترل فهرست شده باشند. این واحد کنترل عملکردهای مهمی مانند نظارت بر ورودیها و خروجیها را انجام میدهد تا اطمینان حاصل شود سیستم در زمان نیاز بهدرستی عمل میکند.

HSDM برای داشتن زمان واکنش مستقل ۲ میلیثانیه طراحی شده است و هنگامی که با دتکتور شعلهای UV، UV/IR یا IR شرکت Det-Tronics ترکیب میشود، سیستم ترکیبی میتواند در شرایط ایدهآل پاسخی کمتر از ۱۵ میلیثانیه ارائه دهد.

HSDM با نظارت پیوسته بر تمام ورودیها و خروجیها، عملکرد سیستم را تضمین میکند و از یک شبکه محلی/مدار خط سیگنال (LON/SLC) استفاده میکند که نظارت کلاس X را برای اتصال بین HSDM و کنترلر سیستم ایمنی EQP فراهم میآورد.

ماژول HSDM دارای شش کانال ورودی و شش کانال خروجی قابل پیکربندی است که میتوان آنها را برای عملکرد تحت نظارت یا بدون نظارت برنامهریزی کرد. هر کانال ورودی، اتصالات بسته را از دستگاههای آشکارساز حریق مانند دتکتورهای شعلهای نوری، دتکتورهای حرارتی، دتکتورهای دود و شستیهای دستی میپذیرد. کانالهای خروجی برای فعالسازی سلونوئیدهای تأییدشده شخص ثالث که برای راهاندازی شیرهای سیلابی پایلوتدار استفاده میشوند، طراحی شدهاند.

دتکتورهای شعلهای نوری، ماژول سیلابی فوقسریع و کنترلر سیستم ایمنی به مشتریان این امکان را میدهند که سیستمی مطابق با الزامات UFC و NFPA طراحی کنند (شکل ۱۱).

خروجی رله هشدار حریق از دتکتور شعلهای نوری UV، IR یا UV/IR به HSDM متصل میشود. دتکتور شعلهای همراه با HSDM قادر به ارائه زمان واکنش فوقسریع، کمتر از ۲۰ میلیثانیه در شرایط ایدهآل است.

HSDM یک سیگنال اولویتدار روی کابل LON ارسال میکند که توسط کنترلر سیستم ایمنی EQP دریافت میشود. این ارتباط پرسرعت نیست. EQP از منطق از پیش برنامهریزیشده برای تعیین اقدامات بعدی استفاده میکند که معمولاً شامل ارسال سیگنال به یک ماژول ورودی/خروجی مجزا و پیشرفته است که به نوبه خود برای فعالسازی تجهیزات اعلان هشدار استفاده میشود. همچنین ارتباط اضافی با نگهبانان، پلیس، آتشنشانی یا سایر بخشهای مورد نیاز نیز امکانپذیر است.

یک سیستم آشکارسازی شعله و آزادسازی که بهخوبی طراحی و فهرست شده باشد، میتواند به کاربران کمک کند تا الزامات کدهای UFC و NFPA برای یک سیستم آبپاش فوقسریع را برآورده کنند.

۳.۲ رعایت نیاز زمان واکنش کمتر از ۱۰۰ میلیثانیه (ms)

در حالی که بحث سرعت واکنش دتکتورهای شعلهای مهم است، باید توجه داشت که اندازهگیری مهمتر، سرعت واکنش کل سیستم است که شامل دتکتور شعلهای، واحد کنترل هشدار حریق خدمات آزادسازی، شیرهای سلونوئیدی و یک بخش سیلابی است. یک دتکتور شعلهای فوقسریع میتواند آتش در حال گسترش سریع را در حدود ۲۰ میلیثانیه و در شرایط ایدهآل شناسایی کند. واحد کنترل هشدار حریق خدمات آزادسازی نیز ممکن است ظرف چند میلیثانیه واکنش نشان دهد. شیر سلونوئیدی زمانی را برای تخلیه فشار پایلوت از شیر سیلابی نیاز دارد و در نهایت، آب نیز زمانی را برای عبور از لولهکشی تا نازل و از نازل تا آتش طی میکند. بنابراین، باید در نظر داشت که سرعت واکنش دتکتور و واحد کنترل تنها بخشی کوچک از کل زمان واکنش سیستم است.

توجه دقیق باید به نصب دتکتورها در نزدیکترین فاصله ممکن به خطر بالقوه و اطمینان از عدم وجود مانع بین دتکتور و منطقه تحت نظارت که میتواند خط دید دتکتور را مسدود کند، معطوف شود. تمام حبابهای هوا باید از داخل لولهکشی سیستم هیدرولیک خارج شوند. علاوه بر این، باید سریعترین سلونوئیدهای ممکن استفاده شوند و نازلهای سیلابی نیز باید در نزدیکترین فاصله ممکن به خطر بالقوه نصب شوند. رعایت دقیق این موارد، سرعت کل سیستم را بهطور چشمگیری بهبود میبخشد (شکل ۱۲).

۴.۰ راهکارهایی برای آشکارسازی شعله نوری فوقسریع

دتکتورهای شعله نوری مدرن بهگونهای طراحی شدهاند که به کاربران در دستیابی به انطباق با کدها و استانداردهای UFC و NFPA کمک کنند. برخی شرکتها مدلهای X2200 UV، X9800 IR و X5200 UVIR از دتکتورهای شعله را ارائه میدهند که در صورت پیکربندی و نصب صحیح، قادر به ارائه زمان پاسخدهی با سرعت بالا و فوقالعاده سریع هستند.

علاوه بر آزمونهای حرارتی سختگیرانه، آزمونهای آزمایشگاهی و شبیهسازیهایی که در کارخانه انجام میشود، تمامی دتکتورهای شعله پیش از ارسال به مشتریان، در مرکز آزمون مهندسی با استفاده از آتش واقعی آزمایش میشوند.