1 مقدمه: مواد ضمیمه زیر برای نشان دادن مثالهای معمول از نحوه حفاظت در برابر انواع خطرات آتشسوزی با استفاده از سیستمهای اطفاء حریق دیاکسید کربن ثابت ارائه شده است. لازم به ذکر است که روشهای توضیح دادهشده بهعنوان تنها روشهای قابل استفاده در نظر گرفته نمیشوند. این روشها فقط به منظور کمک به تفسیر و توضیح اهداف استاندارد در مواردی که ممکن است کاربرد صحیح آنها مورد سوال باشد، بهکار میروند.

B.2 پخت غذا در صنایع/تجاری (سرخکنهای روغن داغ): سرخکنهای بزرگ روغن داغ که برای پخت مداوم غذاهایی مانند گوشت، ماهی و تنقلات استفاده میشوند، خطرات آتشسوزی دارند که نیاز به توجه ویژه هنگام طراحی سیستم اطفاء حریق دیاکسید کربن برای حفاظت از آنها دارد.

اگر روغن پخت بیش از حد گرم شود، پیش از آنکه به جوش بیاید، به دمای خودآتشزنی میرسد. بنابراین، آتشسوزی که شامل بخارات روغن پخت است، ممکن است پس از تخلیه اولیه دیاکسید کربن با دمای بالای روغن داغ در مخزن پخت دوباره شعلهور شود، مگر اینکه روغن تا زیر دمای آتشزنی خنک شود. طراحی بهینه و انرژیساز مخازن پخت مدرن باعث میشود که فرایند خنکسازی کند باشد.

چیدمان تجهیزات برای محافظت از آنها برای طراحی صحیح سیستم از اهمیت ویژهای برخوردار است.

اولاً، استفاده از سرخکن ممکن است شامل گرمکردن خارجی روغن با چرخش مجدد روغن از طریق مخزن پخت باشد. این مورد را میتوان بهعنوان “قرار گرفتن در معرض متقابل” در نظر گرفت. (به 6.2.1 مراجعه کنید.)

ثانیاً، برخی از سرخکنها بهگونهای طراحی شدهاند که هود بخار و نقاله توسط یک سیستم هیدرولیکی بالا و پایین میروند. مایعات هیدرولیکی قابل اشتعال و سازگار با غذا که برای این کار استفاده میشوند، ناحیه دیگری از حفاظت را بهوجود میآورند و میتوان آنها را بهعنوان “قرار گرفتن در معرض متقابل” در نظر گرفت. (به 6.2.1 مراجعه کنید.)

ثالثاً، نگرانیهایی وجود دارد که یک عملیات با تولید بالا ممکن است سیستم تهویهای داشته باشد که شامل سیستم حذف بخار باشد. این نگرانی باید بهعنوان بخشی از خطر در نظر گرفته شود. (به 6.2.1 مراجعه کنید.)

صفحه تخلیه، زمانی که در معرض چکه روغن در انتهای خروجی نقاله قرار دارد، باید پوشانده شود. (به 6.2.1 مراجعه کنید.)

در نهایت، مخزن بزرگترین مساحت برای محافظت و بیشترین نیاز به خنکسازی کافی را بهوجود میآورد.

B.2.1 خلاصهای از حفاظت: موارد زیر یک مرجع سریع برای معیارهای حفاظت در طراحی سیستم است.

B.2.1.1 مخزن: زمانی که مخزن دارای هود متحرک باشد، حفاظت از طریق سیلکردن کامل زیر هود طبق 5.1.2 مجاز نیست، مگر اینکه شرایط زیر رعایت شود: (1) هود نباید در حین عملیات پخت بالا برده شود که این بهمعنای موارد زیر است: (a) منبع انرژی یا سوخت به المنتهای حرارتی بهطور خودکار قطع میشود هنگامی که هود بالا میرود (مثلاً برای نگهداری یا تمیزکاری). (b) یک سوئیچ حد دمایی مکانیکی باید استفاده شود که هر زمان که دمای روغن بیشتر از حد دمای تنظیمشده به میزان بیش از 20 درصد (درجه فارنهایت یا درجه سلسیوس) از دمای حداکثر معمولی روغن افزایش یابد، عمل کند. این عمل باید موجب موارد زیر شود: i. قطع برق به سیستم گرمکننده روغن ii. جلوگیری از بالا بردن هودهای الکتریکی iii. فعالسازی آلارمهای شنیداری و دیداری برای هشدار به عدم بالا بردن هود بهصورت دستی (c) سوئیچ باید دارای یک دمای بازنشانی خودکار باشد که از 60°F (33.3°C) کمتر از دمای خودآتشزنی روغن پخت باشد.

(2) قبل از اینکه هود بالا برده شود (برای نگهداری و تمیزکاری)،باید یک شیر قطع کن نظارتی بسته شود تا از تخلیه سیستم دیاکسید کربن جلوگیری شود. بسته شدن شیر قطع کن باید باعث فعال شدن آلارم دوگانه نظارتی در واحد کنترل شود. (3) منبع انرژی یا سوخت به المنتهای حرارتی بهطور خودکار قبل از تخلیه سیستم یا همزمان با آن قطع میشود. (4) مقدار دیاکسید کربن و مدت زمان تخلیه باید کافی باشد تا یک جو بیاکسیژن در مخزن حفظ شود تا دمای روغن پخت کاهش یابد و از شعلهور شدن مجدد جلوگیری شود طبق 5.3.5.6. توصیه میشود که دما حداقل 60°F (33.3°C) پایینتر از دمای خودآتشزنی روغن باشد. (5) طراحی سیستم باید بر اساس آزمایشهای تخلیه برای مدل خاص سرخکن انجام شود تا نشان دهد که با بند B.2.1.1 (4) تطابق دارد. مستندات آزمایش باید در صورت درخواست مقامات ذیصلاح یا کاربر نهایی در دسترس باشد. (6) شناسایی حرارتی باید سیستم دیاکسید کربن را زمانی که دما برابر یا پایینتر از دمای خودآتشزنی روغن پخت باشد، فعال کند.

B.2.1.2 محفظه دائمی: سیستم کاربرد محلی باید بهگونهای طراحی شود که هود در موقعیت کامل بالا باشد.

B.2.1.3 تخته تخلیه: استفاده از سیستم کاربرد محلی با استفاده از روش نرخ بر اساس مساحت طبق بخش 6.4 مناسب است.

B.2.1.4 سیستم تهویه بخار و حذف بخار: سیل کردن کامل با استفاده از غلظت 65 درصد طبق 5.4.2.1 مناسب است.

B.2.1.5 گرمکن روغن خارجی: سیستم کاربرد محلی برای تجهیزات و فیلترهای چرخشی با استفاده از روش نرخ بر اساس مساحت (به بخش 6.4 مراجعه کنید) یا روش نرخ بر اساس حجم (به بخش 6.5 مراجعه کنید)، بسته به پیکربندی تجهیزات، مناسب است.

B.2.1.6 سیستم روغن هیدرولیک: سیستم کاربرد محلی با استفاده از روش نرخ بر اساس مساحت (به بخش 6.4 مراجعه کنید) یا روش نرخ بر اساس حجم (به بخش 6.5 مراجعه کنید)،بسته به پیکربندی تجهیزات، مناسب است.

زیرا مخزن به حداقل 3 دقیقه تخلیه مایع نیاز دارد (به 6.3.3.5.1 مراجعه کنید)، طراحی سیستم دیاکسید کربن میتواند شامل دو سیستم لولهکشی تخلیه باشد، یکی برای مخزن و دیگری برای خطرات متقابل دیگر.

B.2.1.7 خاموش کردن تجهیزات: (به بند 4.5.4.9 مراجعه کنید.) همچنین باید به ایمنی شخصی (به بخش 4.3 مراجعه کنید) در هنگام طراحی سیستم توجه شود.

B.3 هودهای اجاق رستوران، کانالهای متصل و خطرات مرتبط: حفاظت از هودهای اجاق در آشپزخانه و کانالها با ترکیبی از سیستمهای سیل کردن کامل و سیستمهای کاربرد محلی انجام میشود. کانال یا دودکش و منطقه پلومن بالای فیلترها میتوانند با سیل کردن کامل محافظت شوند. سطح زیرین فیلترها و هرگونه خطر خاص مانند سرخکنهای روغن داغ میتوانند با کاربرد محلی محافظت شوند. ممکن است لازم باشد که حفاظت کاربرد محلی به سطوح زیر هود و سطوح اجاق گسترش یابد اگر خطر تجمع چربی یا چکه کردن از هود یا کانال در شرایط آتشسوزی وجود داشته باشد.

در حفاظت از کانال با استفاده از ضریب سیل کردن توصیهشده 1 پوند/8 فوت مکعب (2 کیلوگرم/متر مکعب) حجم کانال، در نظر گرفتن یک دمپر در بالای یا پایین کانال ضروری است، با فراهم آوردن شرایط برای بسته شدن خودکار دمپر در ابتدای تخلیه دیاکسید کربن. برای کانالهایی که ارتفاع آنها بیشتر از 20 فوت (6.1 متر) یا مسیر افقی آنها بیشتر از 50 فوت (15.3 متر) است، گاز در نقاط میانه معرفی میشود تا توزیع مناسب آن تضمین شود. با یک دمپر در بالای دودکش، باید یک نازل درست زیر آن نصب شود و نازلهای اضافی در بالای آن نصب شوند اگر مسیر کانال از دمپر عبور کند. معمولاً یک نازل در منطقه پلومن مورد نیاز است.

نازلها باید برای پوشش سطح زیرین فیلترها و تخلیه به مدت 30 ثانیه با نرخ سطح پوشش مشخصشده در 6.4.3.5 فراهم شوند. در غیر این صورت، مقدار دیاکسید کربن مورد نیاز و نرخهای کاربردی میتوانند با استفاده از نازلها یا روشهای ویژهای که برای این منظور تأیید یا فهرست شدهاند، تعیین شوند. اگر سطح زیرین هود عمدتاً با یک جداکننده یا سینی چکهای بسته شده باشد، حفاظت میتواند با سیل کردن کامل بهوسیله ضریب 1 پوند/8 فوت مکعب (2 کیلوگرم/متر مکعب) انجام شود و مساحت محیط باز جبران گردد. (به 5.3.5 مراجعه کنید.)

مقادیر مورد نیاز برای حفاظت از سرخکنهای روغن داغ یا سایر خطرات آتشسوزی خاص، یا هر دو، زیر هود باید علاوه بر الزامات قبلی باشد. تمام خطرات در حال تهویه از طریق یک کانال مشترک باید بهطور همزمان محافظت شوند.

شناسایی آتشسوزی بهطور خودکار و فعالسازی سیستم برای فضاهای پنهان بالای فیلتر و در سیستم کانال الزامی است. همچنین باید در زیر فیلترها بر روی هر سرخکن روغن داغ، تشخیصدهندههایی قرار داده شوند.

شناسایی آتشسوزی قابل مشاهده و فعالسازی دستی (به بند 4.5.4.5 مراجعه کنید) میتواند برای بخشهای نمایان خطر قابل قبول باشد؛ با این حال، فعالسازی از طریق هر یک از روشهای خودکار یا دستی باید موجب تخلیه کامل سیستم شود. توجه ویژه باید به انتخاب حسگرهای حرارتی صورت گیرد، با در نظر گرفتن سطح دمای عملیاتی عادی و شرایط افزایش دما در تجهیزات اجاق.

فعالسازی سیستم باید بهطور خودکار دمپرها را ببندد، فنهای تهویه اجباری را خاموش کند، و شیر اصلی سوخت یا کلید برق را برای تمام تجهیزات پخت مرتبط با هود قطع کند. این دستگاهها باید از نوعی باشند که نیاز به بازنشانی دستی دارند. (به بند 4.5.4.9 مراجعه کنید.)

علاوه بر نگهداری معمول سیستم، باید مراقبت ویژهای برای تمیز نگه داشتن حسگرهای حرارتی و نازلهای تخلیه از تجمع چربی صورت گیرد. بهطور کلی، مهر و مومها یا درپوشهای نازل برای جلوگیری از انسداد روزنههای نازل مورد نیاز هستند.

برای اطلاعات بیشتر، به NFPA 96 مراجعه کنید.

B.4 دستگاههای چاپ روزنامه و دستگاههای چاپ روتوگراور: دستگاههای چاپ روزنامه، روتوگراور و مشابه آنها خطرات زیادی ایجاد میکنند بهدلیل استفاده از حلالهای بسیار قابل اشتعال در جوهرها، حضور کاغذ خردشده یا غبار اشباعشده با جوهر، روانکنندهها و غیره. علاوه بر واحدهای چاپ، ممکن است کانالهای تخلیه، تجهیزات ترکیب جوهر و خطرات الکتریکی مرتبط نیز وجود داشته باشند که نیاز به حفاظت دارند. دستگاههای چاپ روتوگراور جوهرهای قابل اشتعالتری نسبت به دستگاههای چاپ روزنامه استفاده میکنند و به همراه درامهای خشککن حرارتی یا دیگر وسایل خشککن طراحی شدهاند و خطر بیشتری ایجاد میکنند. با این حال، روش حفاظت اصلی برای هر دو دستگاه چاپ روتوگراور و روزنامه مشابه است.

دستگاههای چاپ معمولاً بهصورت ردیفی (خطی) با پوشههایی که بهطور متناوب قرار میگیرند، مرتب شدهاند. کاغذ میتواند از هر دو طرف پوشهها از واحدهای چاپ عبور کند. جرقههای الکتریسیته ساکن یک منبع رایج برای ایجاد آتشسوزی هستند. گسترش شعله میتواند از واحدهای چاپ به سمت پوشهها یا از پوشهها به سمت واحدهای چاپ باشد.

دستگاههای چاپ “باز” یا “بسته” هستند، بسته به اینکه آیا از محافظتکنندههای مه یا پوششها استفاده میشود. در دستگاههای چاپ باز، معمولاً یک سیستم تهویه برای حذف مه جوهر از دستگاه مورد نیاز است و این سیستم تهویه نیاز به حفاظت همزمان دارد.

اتاقهای چاپ میتوانند توسط سیستمهای سیل کامل محافظت شوند؛ با این حال، سیستمهای نوع کاربرد محلی معمولاً استفاده میشوند. اگرچه خطهای چاپ و واحدهای چاپ فردی یک سری خطرات در معرض هم هستند، تقسیمبندی بهصورت خطها یا گروهبندی مناسب درون خطوط برای دلایل اقتصادی معمول است. کانالهای تهویه، اتاقهای ذخیرهسازی جوهر و اتاقهای کنترل معمولاً با روشهای سیل کامل مدیریت میشوند.

تمام خطوط چاپ میتوانند با روشهای کاربرد محلی محافظت شوند. یک خط چاپ میتواند به گروهها تقسیم شود. در همه موارد، سیستمها باید قادر باشند حفاظت خودکار همزمان و مستقل را برای گروههای مجاور از خطوط دیگر و همچنین گروههای درونخطی که ممکن است آتش به آنها گسترش یابد، ارائه دهند. حفاظت باید بهگونهای طراحی شود که در صورت وقوع آتش نزدیک به محل اتصال گروههای مجاور، سیستمهای محافظتکننده هر دو گروه بهطور همزمان تخلیه شوند.

در گروههای چاپ فردی، نرخ کاربرد دیاکسید کربن میتواند بر اساس روش نرخ بر مساحت یا نرخ بر حجم باشد. (به بخشهای 6.4 و 6.5 مراجعه کنید.)

اگر از روش نرخ بر مساحت برای دستگاههای چاپ استفاده شود، مساحت بر اساس طول کامل رولها، شامل فریمهای انتهایی، و ارتفاع کامل انبار رولها، شامل مخزن جوهر، محاسبه میشود. هر دو طرف انبار رولها باید در نظر گرفته شود. دستههای رنگی باید بهطور مشابه محاسبه شوند. در صورتی که از مخازن جوهر خارجی استفاده شود، حفاظت بر اساس مساحت افقی مخزن است. مساحت کف زیر دستگاه چاپ نیز باید محافظت شود.

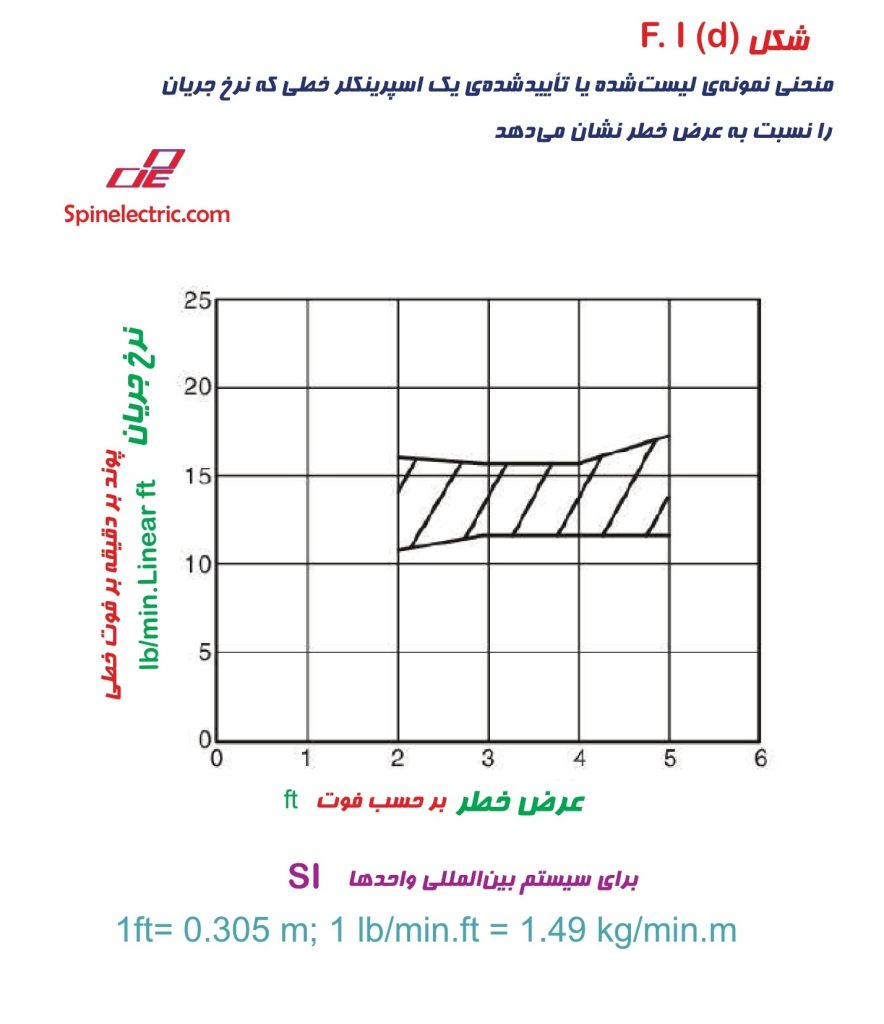

در دستگاههای چاپ روتوگراور، خشککنها و کانالهای اتصال با سیل کردن به میزان 1 پوند/8 فوت مکعب (2 کیلوگرم/متر مکعب) که در 30 ثانیه تخلیه میشوند، محافظت میشوند. هنگامی که از روش نرخ بر مساحت برای تعیین مقدار دیاکسید کربن مورد نیاز برای پوشهها استفاده میشود، دیاکسید کربن باید از هر دو طرف درایو و طرف عملیاتی در دو سطح اعمال شود. هر نازل باید مساحتی به عرض 4 فوت (1.2 متر) و ارتفاع 4 فوت (1.2 متر) را پوشش دهد.

هنگامی که از روش نرخ بر حجم استفاده میشود، کل گروه دستگاههای چاپی که باید بهعنوان یک بخش محافظت شوند، میتواند بهعنوان یک حجم در نظر گرفته شود. نیازی به افزودن 2 فوت (0.6 متر) به طرفین هر دستگاه چاپ نیست زمانی که فریم بهعنوان مانع طبیعی عمل میکند. یک پوشه منفرد میتواند در این حجم گنجانده شود؛ اما یک پوشه دوطبقه نیاز به یک بلوک حجم اضافی برای گنجاندن طبقه بالایی دارد.

نازلها باید بهگونهای قرار داده شوند که سطوح پوشش داده شده را پوشش دهند؛ با این حال، ممکن است قرار دادن دقیق آنها مطابق با فهرستها یا تأییدها امکانپذیر نباشد. نازلها باید بهگونهای قرار داده شوند که از هر دو انتهای رولهای چاپ تخلیه شوند تا دیاکسید کربن را در داخل حجم دستگاه چاپ حفظ کنند. این موضوع در مورد پوشهها نیز صدق میکند.

حفاظت باید بهگونهای تنظیم شود که زمانی که محافظتکنندههای مه در محل یا خارج از محل قرار دارند، مؤثر باشد.

مقدار دیاکسید کربن مورد نیاز برای یک گروه واحد بر اساس تخلیه با نرخ محاسبهشده به مدت 30 ثانیه است. ذخیرهسازی اضافی باید حداقل به اندازه کافی باشد تا از تمام گروههای مجاور که ممکن است درگیر شوند محافظت کند، شامل ذخیرهای برای گروهی که آتش در آن شروع میشود. در سیستمهای فشار بالا، یک بانک ذخیره واحد میتواند بهعنوان ذخیره برای چندین بانک اصلی استفاده شود؛ با این حال، بانک اصلی برای یک گروه نمیتواند بهعنوان ذخیره برای گروه دیگر استفاده شود، مگر اینکه بهطور خاص توسط مرجع صلاحیت تأیید شده باشد.

تمام سیستمها باید بهگونهای تنظیم شوند که قابلیت فعالسازی خودکار را داشته باشند و وسیلهای برای فعالسازی دستی کمکی فراهم باشد. حداقل یک حسگر حرارتی باید در هر واحد چاپ و پوشه قرار گیرد، بسته به طراحی واحد خاص.

بهدلیل ارتعاشات ذاتی مرتبط با دستگاههای چاپ، توجه ویژهای باید به وسایل نصب داده شود تا از آسیبهای ارتعاشی به لولهکشی یا سیمکشی سیستم شناسایی جلوگیری شود.

تشخیص فوری بهویژه در حفاظت گروهی اهمیت دارد تا از گسترش آتش به سایر گروهها جلوگیری شود. بهدلیل نیاز به تشخیص سریع برای جلوگیری از گسترش آتش به گروههای مجاور یا فعالسازی حسگرهای مجاور، یا هر دو، سیستم تشخیص باید از حسگرهای سریعالعمل با نرخ افزایش، نرخ جبرانشده یا معادل آنها استفاده کند. خاموشی کامل دستگاههای چاپ، تهویه، پمپها و منابع حرارتی باید همزمان با عملکرد سیستم انجام شود.

آلارمهای صوتی در اتاق چاپ و در هر زیرزمین، چاه یا سطوح پایینتری که دیاکسید کربن ممکن است در آنها جریان پیدا کند، باید همزمان با عملکرد سیستم به صدا درآید. (به بخش A.4.3 مراجعه کنید.)

علاوه بر نگهداری معمول سیستم، توجه ویژهای باید به اطمینان از ادامه موقعیت و همراستایی صحیح اسپرینکلرها در طول فرآیندهای نگهداری معمول دستگاههای چاپ داشته باشیم. توجه ویژهای نیز باید به تأثیرات ارتعاش دستگاههای چاپ بر روی فعالکنندههای حرارتی و لولهکشی یا سیمکشیهای متصل به آنها داشت.

B.5 چاههای باز:

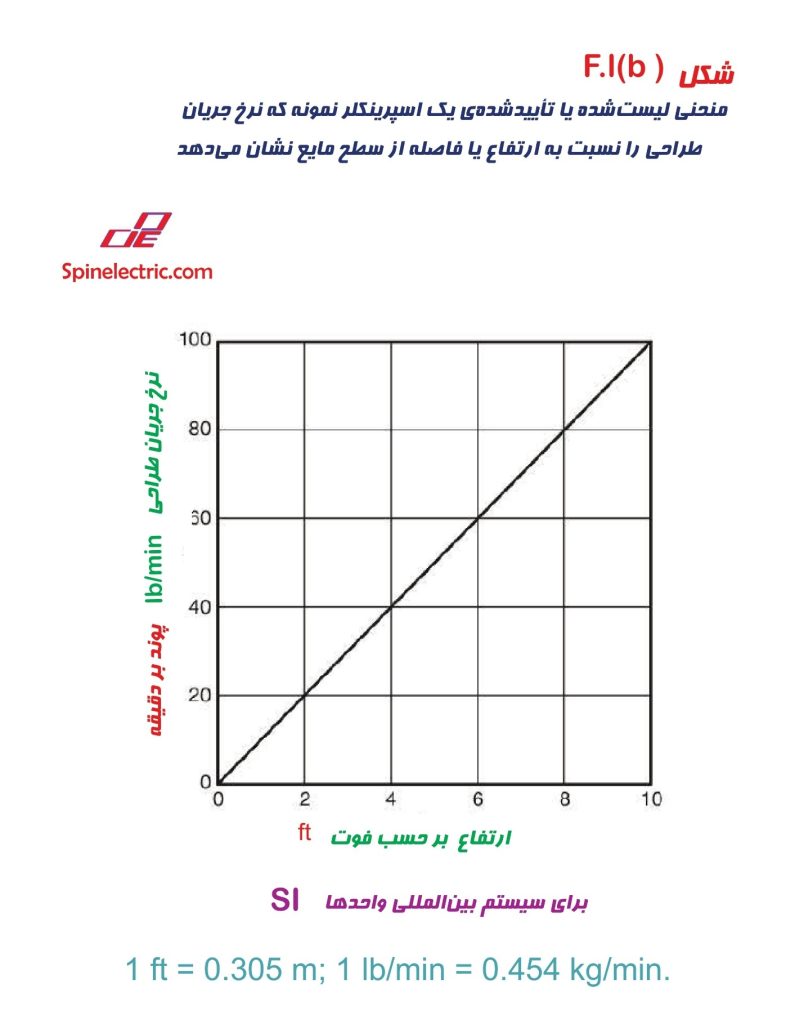

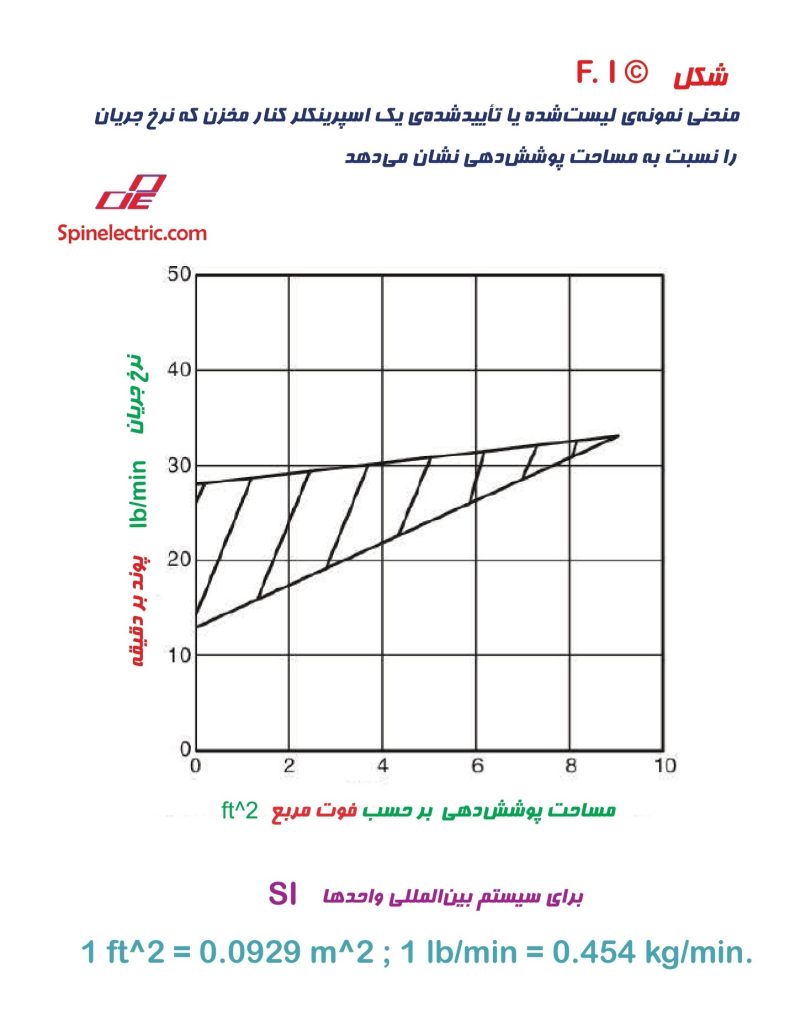

چاههای باز با عمق تا 4 فوت (1.2 متر) یا عمق برابر با یکچهارم عرض چاه، هرکدام که بیشتر باشد، باید بر اساس کاربرد محلی محافظت شوند. مساحت مورد نظر برای تعیین مقدار دیاکسید کربن، مساحت کل کف چاه است بهجز هر مساحتی که توسط تانک یا تجهیزات دیگری که بهطور همزمان محافظت میشوند و برای آنها مقدار جداگانه محاسبه شده، پوشش داده شده است. اسپرینکلرها باید بهگونهای قرار داده شوند که پوشش مناسب برای منطقه محافظتشده فراهم کنند، طبق دادههای فهرست یا تأییدیهها. بنابراین، ممکن است لازم باشد اسپرینکلرهای اضافی در مرکز چاه قرار داده شوند.

چاههای باز که عمق آنها از 4 فوت (1.2 متر) بیشتر است یا عمقی برابر با یکچهارم عرض چاه، هرکدام که بیشتر باشد، میتوانند بر اساس مساحت با استفاده از نرخ تخلیه 4 پوند/دقیقه-فوت مربع (19.5 کیلوگرم/دقیقه-متر مربع) از مساحت کف و زمان تخلیه 30 ثانیه محافظت شوند. اسپرینکلرها باید در اطراف چاه قرار داده شوند تا دیاکسید کربن بهطور یکنواخت از تمام طرفها اعمال شود. باید دقت شود که تعداد مناسبی از اسپرینکلرها با پرتاب کافی برای رسیدن به نواحی مرکزی چاههای بزرگ استفاده شود. بهطور جایگزین، ممکن است بهتر باشد برخی از اسپرینکلرها بهگونهای قرار داده شوند که مستقیماً در داخل چاه روی تجهیزات نیازمند حفاظت، مانند پمپها، موتورها یا سایر تجهیزات حیاتی تخلیه شوند.

تانکهای غوطهوری با دهانه باز باید بهطور جداگانه توسط کاربرد محلی محافظت شوند، بهویژه زمانی که سطح مایع کمتر از 4 فوت (1.2 متر) یا یکچهارم عرض چاه از دهانه باز چاه باشد. نواحی چنین تانکهایی که بهطور جداگانه در داخل چاه محافظت میشوند، میتوانند از مساحت چاه کسر شوند. اشیاءی که از دهانه چاه بالا میروند باید با استفاده از مساحت سطح یا روشهای محصورسازی فرضی محافظت شوند.

اگر دهانه چاه بهطور جزئی پوشانده شود بهطوری که مساحت باز کمتر از 3 درصد حجم مکعبی بهصورت فوت مربع باشد، مقدار دیاکسید کربن مورد نیاز میتواند بر اساس روش سیل کامل تعیین شود، با استفاده از مقدار اضافی گاز برای جبران نشت برابر با 1 پوند/فوت مربع (5 کیلوگرم/متر مربع) از مساحت باز.

برای چاههای عمیقتر از حداقل عمق مشخصشده، اسپرینکلرها باید در سطح دوسوم از کف قرار داده شوند، مشروط بر اینکه عامل نرخ تخلیه در برابر فاصله از حد مجاز تجاوز نکند، بهطوری که خطر پاشش مایعاتی که ممکن است موجود باشند، وجود نداشته باشد. در هر صورت، بهتر است اسپرینکلرها زیر دهانه باز قرار گیرند تا از ورود هوای اضافی به داخل چاه جلوگیری شود. اگر عمق چاه از 20 فوت (6.1 متر) بیشتر باشد، مطلوب است که اسپرینکلرها کمی بالاتر از سطح دوسوم از کف قرار گیرند تا از اختلاط مناسب در چاه اطمینان حاصل شود.

زمانی که مقدار دیاکسید کربن بر اساس روشهای سیل کامل معمول محاسبه میشود، اسپرینکلر باید سرعت و اثرات آشفتگی کافی تولید کند تا حجم چاه بهطور کامل با جو دیاکسید کربن و هوا بهطور کامل پر شود.

B.6 زیر کفهای بلند

استفاده از سیستمهای اطفاء حریق دیاکسید کربن به روش سیل کامل برای حفاظت از فضاهای زیرکف که معمولاً در اتاقهای کامپیوتر و مراکز مشابه الکترونیکی یافت میشود، سالهاست که بهطور رایج مورد استفاده قرار میگیرد. تجربیات نشان داده است که یک مشکل احتمالی در این نوع حفاظت، نشت بیشازحد مرتبط با فضای زیرکف وجود دارد که میتواند بهدلیل ترکیب کاشیهای کف سوراخدار و آشفتگی ناشی از تخلیه گاز باشد. بنابراین، مهم است که سیستم بهگونهای طراحی شود که نشت را جبران کند و تخلیهای نرم برای کاهش آشفتگی فراهم آورد. برای راهنمایی دقیق، باید از تولیدکننده سیستم مشاوره گرفته شود.

دیاکسید کربن، بهدلیل سنگینتر بودن از هوا، تمایل دارد که در فضا باقی بماند و میتواند خطراتی برای پرسنلی که برای انجام تعمیرات پس از آتشسوزی وارد فضای زیرکف میشوند، ایجاد کند. پس از تخلیه سیستم، لازم است که دیاکسید کربن بهطور کامل از فضای زیرکف تخلیه شود پس از آنکه آتش خاموش شد.

علاوه بر این، اگر هرگونه خدمات یا نگهداری در فضای زیرکف انجام شود، سیستم دیاکسید کربن باید قفل شود تا از تخلیه گاز جلوگیری شود.