ترجمه و تدوین : مرکز اطلاعات کامپیوتری شرکت اسپین الکتریک

فصل 19 از NFPA-13

فصل ۱۹: رویکردهای طراحی

۱۹.۱ کلیات:

از فصل ۱۹ برای تعیین رویکردهای طراحی استفاده خواهد شد.

۱۹.۲ رویکردهای عمومی طراحی:

الزامات بخش ۱۹.۲ برای تمامی سیستمهای اسپرینکلر، مگر در مواردی که توسط بخشی خاص از فصل ۱۹ یا فصل ۲۰ اصلاح شده باشد، اعمال میگردد.

۱۹.۲.۱

حفاظت از یک ساختمان یا بخشی از آن مجاز است که طبق هر یک از رویکردهای طراحی قابلاعمال، به صلاحدید طراح انجام گیرد.

۱۹.۲.۲ خطرات مجاور یا روشهای طراحی:*

برای ساختمانهایی که دارای دو یا چند خطر یا روش طراحی مجاور به یکدیگر هستند، موارد زیر اعمال میگردد:

1. اگر نواحی مورد نظر بهصورت فیزیکی توسط پرده دود، مانع یا دیواری جدا نشده باشند که بتواند از انتقال حرارت ناشی از آتش در یک ناحیه به نحوی جلوگیری کند که از فعال شدن اسپرینکلرها در ناحیه مجاور جلوگیری کند، الزامات مربوط به طراحی با شدت بیشتر باید بهاندازه ۱۵ فوت (۴٫۶ متر) فراتر از مرز آن ناحیه گسترش یابد.

2. الزامات بند (۱) زمانی اعمال نمیشود که نواحی با یکی از موارد زیر از هم جدا شده باشند:

o پرده دود یا مانعی که در بالای راهرو قرار دارد، مشروط بر اینکه راهرو دارای حداقل ۲ فوت (۶۰۰ میلیمتر) جداسازی افقی از خطر مجاور در هر طرف باشد.

o دیواری که قادر به جلوگیری از انتقال حرارت از یک ناحیه به ناحیه مجاور و در نتیجه ممانعت از فعال شدن اسپرینکلرهای آن باشد.

3. الزامات بند (۱) همچنین در مورد گسترش معیارهای طراحی با شدت بیشتر از یک سطح سقف بالاتر به زیر سقف پایینتر، زمانی که اختلاف ارتفاع بین دو سطح سقف حداقل ۲ فوت (۶۰۰ میلیمتر) باشد و این تفاوت در بالای یک راهرو با حداقل ۲ فوت جداسازی افقی از خطر مجاور در هر طرف قرار گرفته باشد، اعمال نمیگردد.

۱۹.۲.۳

برای سیستمهایی که بهصورت هیدرولیکی محاسبه میشوند، کل نیازمندیهای تأمین آب سیستم برای هر پایه طراحی باید مطابق با رویههای بخش ۲۷.۲، مگر در مواردی که در فصل ۱۹ یا ۲۰ اصلاح شده باشد، تعیین شود.

۱۹.۲.۴ تقاضای آب:

۱۹.۲.۴.۱*

نیازمندیهای تقاضای آب باید از طریق منابع زیر تعیین شود:

1. رویکردهای کنترل آتش بر اساس خطر اشغال و طراحیهای خاص در فصل ۱۹

2. رویکردهای طراحی ذخیرهسازی در فصلهای ۲۰ تا ۲۵

3. رویکردهای ویژه برای اشغالهای خاص در فصل ۲۶

۱۹.۲.۴.۲*

حداقل نیازمندیهای تقاضای آب برای یک سیستم اسپرینکلر باید با افزودن میزان جریان مجاز شیلنگ آتشنشانی به تقاضای آب مورد نیاز اسپرینکلرها تعیین گردد.

۱۹.۲.۵ منابع تأمین آب:

۱۹.۲.۵.۱

حداقل مقدار تأمین آب باید برای حداقل مدت زمان تعیینشده در فصل ۱۹ در دسترس باشد.

۱۹.۲.۵.۲*

مخازن باید به گونهای طراحی شوند که بتوانند تجهیزات تحت پوشش خود را تأمین کنند.

۱۹.۲.۵.۳*

پمپها نیز باید به گونهای طراحی شوند که بتوانند تجهیزات مرتبط خود را تأمین نمایند.

19.2.6 جریان مجاز شیلنگ آتشنشانی (Hose Allowance)

19.2.6.1 سیستمهای دارای طبقهبندی خطر متعدد:

برای سیستمهایی که شامل چند نوع طبقهبندی خطر هستند، جریان مجاز شیلنگ و مدتزمان تأمین آب باید مطابق یکی از روشهای زیر تعیین شود:

1. الزامات تأمین آب برای بالاترین طبقهبندی خطر در سیستم مورد استفاده قرار گیرد.

2. الزامات تأمین آب برای هر طبقهبندی خطر بهصورت جداگانه و بر اساس ناحیه طراحی مربوط به همان خطر در محاسبات استفاده شود.

3. اگر طبقهبندی خطر بالاتر تنها در اتاقهایی مجزا با مساحت کمتر یا مساوی ۴۰۰ فوت مربع (۳۷ مترمربع) باشد و این اتاقها مجاور هم نباشند، الزامات تأمین آب برای کاربری اصلی (principal occupancy) برای سایر بخشهای سیستم کفایت میکند. (یادآوری: این بند دارای تفسیر فنی میباشد)

19.2.6.2*

مقدار جریان آب مجاز برای شیلنگهای خارجی باید به نیازمندیهای اسپرینکلر در نقطه اتصال به شبکه آب شهری یا نزدیکترین هیدرانت (شیر آتشنشانی خصوصی) افزوده شود، هرکدام که به رایزر سیستم نزدیکتر باشند.

19.2.6.3

در مواردی که استفاده از اتصالات داخلی شیلنگ پیشبینی یا الزامی باشد، موارد زیر اعمال میگردد:

1. برای نصب یک اتصال شیلنگ، میزان ۵۰ گالن بر دقیقه (190 لیتر بر دقیقه) به تقاضای آب سیستم اسپرینکلر افزوده میشود.

2. برای نصب چند اتصال شیلنگ، میزان ۱۰۰ گالن بر دقیقه (380 لیتر بر دقیقه) به تقاضای آب افزوده میشود.

3. این مقدار باید بهصورت افزایشی از ۵۰ گالن بر دقیقه (190 لیتر بر دقیقه) در نظر گرفته شود، بهطوریکه هر مرحله از دورترین نقطه اتصال شیلنگ محاسبه شده و در فشار موردنیاز سیستم در آن نقطه اضافه گردد.

19.2.6.3.1

در صورتی که سیستم بهصورت ترکیبی از اسپرینکلر و رایزر آتشنشانی(کلاس I یا III) باشد و ساختمان بهطور کامل طبق NFPA 13 اسپرینکلر شده باشد، هیچ نیازی به در نظر گرفتن تقاضای داخلی شیلنگ در خروجیهای رایزر آتشنشانی نیست.

19.2.6.4*

زمانیکه شیر شیلنگ برای استفاده واحد آتشنشانی به رایزر سیستم اسپرینکلر از نوع تر (wet pipe) متصل شده باشد، مطابق بند 16.15.2، موارد زیر اعمال میشود:

1. نیازی نیست تقاضای اسپرینکلر به تقاضای رایزر آتشنشانی مطابقNFPA 14 افزوده شود.

2. در صورتی که مجموع تقاضای اسپرینکلر و جریان مجاز شیلنگ طبق جدول 19.3.3.1.2 از الزامات NFPA 14 بیشتر باشد، مقدار بیشتر باید ملاک قرار گیرد.

3. برای ساختمانهایی که تنها بخشی از آنها اسپرینکلر شده، تقاضای اسپرینکلر (بدون احتساب جریان مجاز شیلنگ) طبق شکل 19.3.3.1.1 باید به الزامات مندرج در NFPA 14 اضافه گردد.

19.2.7 فن های حجیم با سرعت پایین (HVLS – High Volume Low Speed Fans)*

نصب فنهای HVLS در ساختمانهایی که مجهز به سیستم اسپرینکلر (از جمله اسپرینکلرهای پاسخ بسیار سریع برای فضاهای ذخیرهسازی – ESFR) هستند، باید مطابق با موارد زیر انجام شود:

1. قطر حداکثری فن نباید بیش از ۲۴ فوت (۷٫۳ متر) باشد.

2. فن باید تقریباً در مرکز بین چهار اسپرینکلر مجاور قرار گیرد.

3. فاصله عمودی بین فن HVLS و پخشکننده اسپرینکلر (deflector) باید حداقل ۳ فوت (۰٫۹ متر) باشد.

19.2.7 – فنهای HVLS

بند (4):

تمامی فنهای HVLS باید بهگونهای در مدار سیستم قرار گیرند که بهمحض فعال شدن هشدار جریان آب (waterflow alarm) بلافاصله خاموش شوند.

در مواردی که ساختمان به سیستم اعلام حریق مجهز باشد، این اینترلاک (مدار قطع خودکار) باید مطابق با الزامات استاندارد NFPA 72 اجرا گردد.

19.3 رویکرد کنترل حریق بر اساس طبقهبندی خطر اشغال برای اسپرینکلرهای پاششی

19.3.1 کلیات

19.3.1.1*

نیازمندیهای تأمین آب برای این نوع سیستمها باید از یکی از دو روش زیر تعیین شود:

• روش جدول لولهکشی (Pipe Schedule Method) طبق بند 19.3.2

• روش محاسبات هیدرولیکی (Hydraulic Calculation Method) طبق بند 19.3.3

19.3.1.2 طبقهبندی نوع اشغال:

• 19.3.1.2.1

طبقهبندی نوع اشغال در این استاندارد، فقط مربوط به نصب اسپرینکلرها و تأمین آب آنها است و کاربرد عمومی برای تعیین نوع خطرات ساختمانی ندارد.

• 19.3.1.2.2

طبقهبندی اشغال نباید بهعنوان یک طبقهبندی کلی خطرات حریق در ساختمان استفاده شود.

• 19.3.1.2.3

کاربریها یا بخشهایی از کاربریها باید بر اساس موارد زیرطبقهبندی شوند:

o مقدار و قابلیت اشتعال محتویات

o نرخ آزادسازی حرارت مورد انتظار

o کل پتانسیل آزادسازی انرژی

o ارتفاع پشتهسازی مواد

o وجود مایعات قابل اشتعال یا احتراق

این عوامل باید طبق تعاریف بندهای 4.3.2 تا 4.3.7 در نظر گرفته شوند.

• 19.3.1.2.4 طبقهبندیها به شرح زیر هستند:

1. خطر سبک (Light Hazard)

2. خطر معمولی – گروه ۱ و ۲ (Ordinary Hazard Group 1 and 2)

3. خطر بالا – گروه ۱ و ۲ (Extra Hazard Group 1 and 2)

4. خطرات خاص اشغالی (Special Occupancy Hazards) — مراجعه شود به فصل ۲۶

19.3.2 نیازمندیهای تأمین آب — روش جدول لولهکشی (Pipe Schedule Method)

19.3.2.1

برای تعیین حداقل نیازمندی تأمین آب در کاربریهای خطر سبک و خطر معمولی که سیستم آنها طبق جداول اندازهگذاری لولههای مندرج در بخش 27.5 طراحی شده، باید از جدول 19.3.2.1 استفاده شود.

19.3.2.2

برای کاربریهای خطر بالا (Extra Hazard)، الزامات فشار و جریان باید صرفاً بر اساس روش محاسبات هیدرولیکی بند 19.3.3 تعیین شود.

19.3.2.3

استفاده از روش جدول لولهکشی مجاز است فقط در موارد زیر:

1. افزایش یا اصلاح در سیستمهای موجودی که بر اساس جدول لولهکشی بخش 27.5 طراحی شدهاند.

2. افزایش یا اصلاح در سیستمهای موجود با طبقهبندی خطر بالا که با جدول لولهکشی طراحی شدهاند.

3. سیستمهای جدیدی با مساحت حداکثر ۵۰۰۰ فوت مربع (۴۶۵مترمربع)

19.3.2 – نیازمندیهای تأمین آب – روش جدول لولهکشی (Pipe Schedule Method)

19.3.2.3 بند 4

سیستمهای جدیدی که مساحت آنها بیش از ۵۰۰۰ فوت مربع (۴۶۵متر مربع) باشد، در صورتی میتوانند از جدول 19.3.2.1 استفاده کنند که مقادیر جریان مورد نیاز در آن جدول در حداقل فشار باقیماندهی ۵۰psi (معادل ۳.۴ بار) در بالاترین تراز اسپرینکلر فراهم باشند.

19.3.2.4

جهت تعیین حداقل نیازمندیهای تأمین آب، از جدول 19.3.2.1 استفاده میشود.

19.3.2.5

مقادیر مدت زمان پایینتر در جدول 19.3.2.1 تنها در صورتی قابل قبول هستند که:

• تجهیزات هشدار جریان آب (waterflow alarm)

• و تجهیزات نظارتی (supervisory devices)

بهصورت برقی (electrically supervised) بوده

و این نظارت توسط یک مرکز مورد تأیید و بهطور دائمی تحت پایش انجام شود.

19.3.2.6 – فشار باقیمانده (Residual Pressure):

19.3.2.6.1

فشار باقیمانده مندرج در جدول 19.3.2.1 باید در تراز بالاترین اسپرینکلر فراهم باشد.

19.3.2.6.2 افت فشار ناشی از شیرهای برگشتناپذیر (Backflow Prevention Valves):

• 19.3.2.6.2.1

چنانچه در سیستمهای طراحی شده با جدول لولهکشی از شیر برگشتناپذیر استفاده شود، افت فشار ناشی از این شیر باید در محاسبات فشار باقیمانده لحاظ گردد.

• 19.3.2.6.2.2

میزان افت فشار ایجادشده توسط این شیر (بر حسب psi یا bar)، باید به افت فشار ناشی از ارتفاع و فشار باقیمانده مورد نیاز در ردیف بالایی اسپرینکلرها اضافه گردد تا فشار کلی مورد نیاز در محل تأمین آب مشخص شود.

19.3.2.7

استفاده از مقادیر جریان پایینتر در جدول 19.3.2.1 تنها زمانی مجاز است که:

• ساختمان از مصالح غیرقابل احتراق (noncombustible) ساخته شده باشد

یا

• نواحی بالقوهی آتشسوزی، با توجه به اندازهی ساختمان یا تقسیمبندی فضاها (compartmentation)، محدود شده باشند بهگونهای که هیچ ناحیهی باز (open area) از مقادیر زیر تجاوز نکند:

o ۳۰۰۰ فوت مربع (۲۸۰ متر مربع) برای کاربری با خطر سبک(Light Hazard)

o ۴۰۰۰ فوت مربع (۳۷۰ متر مربع) برای کاربری با خطر معمولی (Ordinary Hazard)

19.3.3 نیازمندیهای تأمین آب – روش محاسبات هیدرولیکی(Hydraulic Calculation Methods)

19.3.3.1 کلیات

19.3.3.1.1

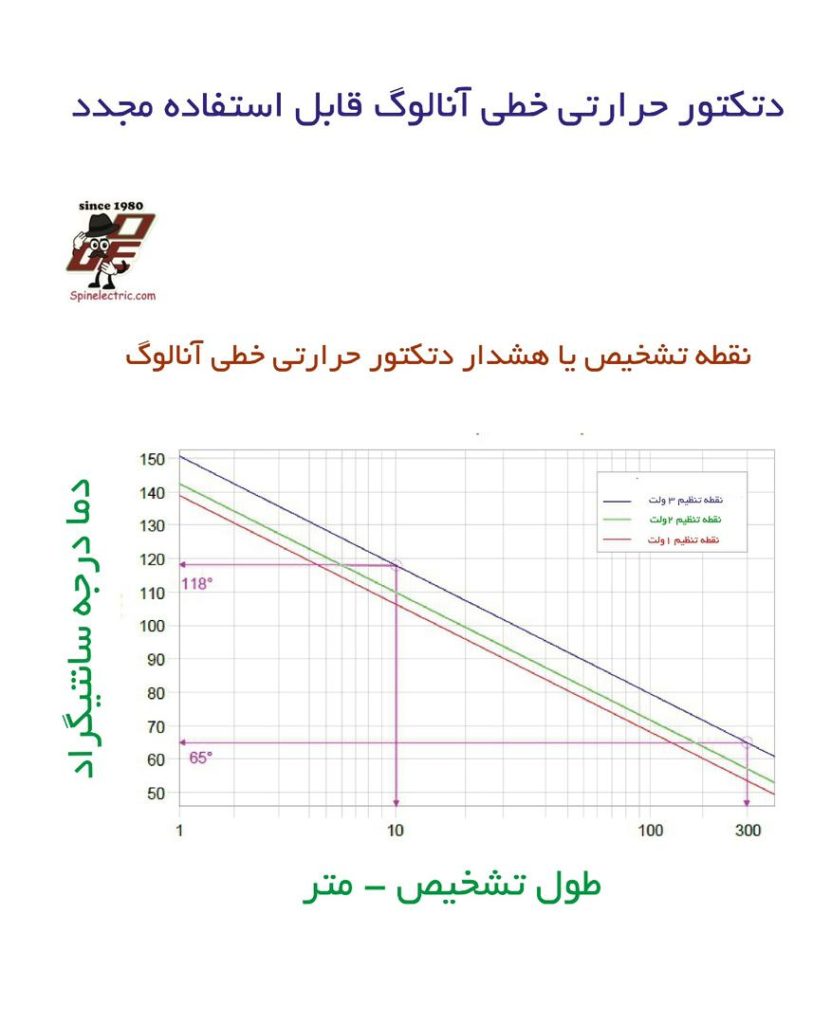

نیازمندی تأمین آب اسپرینکلر باید تنها بر اساس یکی از روشهای زیرو به صلاحدید طراح تعیین شود:

1. منحنی چگالی/مساحت (Density/Area Curves) مطابق شکل 19.3.3.1.1 و روش بند 19.3.3.2

2. اتاق دارای بیشترین بار آبی (Room Design Method) مطابق بند 19.3.3.3

3. نواحی طراحی خاص (Special Design Areas) مطابق بند 19.3.3.4

19.3.3.1.2

حداقل تأمین آب باید برای مدت زمانی فراهم باشد که در جدول 19.3.3.1.2مشخص شده است.

19.3.3.1.3

مقادیر مدت زمان پایینتر در جدول مذکور فقط در صورت وجود نظارت برقی و پایش دائمی توسط یک مرکز مورد تأیید قابل قبول هستند.

19.3.3.1.4 محدودیتها در روشهای چگالی/مساحت و طراحی اتاق:

در صورتی که از روش چگالی/مساحت یا روش طراحی اتاق استفاده شود، الزامات زیر اعمال میگردد:

• (1)*

برای کاربریهای خطر سبک و معمولی، اگر ناحیه عملکرد اسپرینکلر کمتر از ۱۵۰۰ فوت مربع (۱۴۰ متر مربع) باشد، باید چگالی متناظر با ۱۵۰۰ فوت مربع استفاده شود.

• (2)

برای کاربریهای خطر بالا، اگر ناحیه عملکرد اسپرینکلر کمتر از ۲۵۰۰ فوت مربع (۲۳۰ متر مربع) باشد، باید چگالی متناظر با ۲۵۰۰ فوت مربع استفاده گردد.

19.3.3.1.5 فضاهای پنهان قابلاشتعال بدون اسپرینکلر

19.3.3.1.5.1* هنگام استفاده از روش چگالی/مساحت یا طراحی اتاق، مگر اینکه الزامات بند 19.3.3.1.5.2 رعایت شده باشد، برای ساختمانهایی که دارای فضاهای پنهان قابلاشتعال بدون اسپرینکلر هستند، همانطور که در بندهای 9.2.1 و 9.3.18 توصیف شده است، حداقل مساحت عملکرد اسپرینکلر برای آن بخش از ساختمان باید 3000 فوت مربع (280 متر مربع) باشد.

(A) ناحیه طراحی 3000 فوت مربع (280 متر مربع) فقط باید به سیستم اسپرینکلر یا بخشهایی از سیستم اسپرینکلری که در مجاورت فضای پنهان قابلاشتعال واجد شرایط هستند، اعمال شود.

(B) اصطلاح «مجاور» به هر سیستم اسپرینکلری که فضایی در بالا، پایین یا کنار فضای پنهان واجد شرایط را محافظت میکند اطلاق میشود، مگر در مواردی که مانعی با درجه مقاومت در برابر آتش معادل با مدت زمان تأمین آب، بهطور کامل فضای پنهان را از ناحیه دارای اسپرینکلر جدا کرده باشد.

19.3.3.1.5.2 فضاهای پنهان بدون اسپرینکلر زیر، نیاز به حداقل مساحت عملکرد اسپرینکلر برابر با 3000 فوت مربع (280 متر مربع) ندارند:

(1) فضاهای پنهان غیرقابلاشتعال و با قابلیت اشتعال محدود با بار قابلاشتعال ناچیز که دسترسی به آنها وجود ندارد. این فضا حتی با وجود بازشوهای کوچک مانند آنهایی که برای بازگشت هوا در یک پلنوم استفاده میشوند، بهعنوان فضای پنهان در نظر گرفته میشود.

(2) فضاهای پنهان غیرقابلاشتعال و با قابلیت اشتعال محدود با دسترسی محدود که اجازه اشغال یا ذخیره مواد قابلاشتعال را نمیدهند. این فضا حتی با وجود بازشوهای کوچک مانند آنهایی که برای بازگشت هوا در یک پلنوم استفاده میشوند، بهعنوان فضای پنهان در نظر گرفته میشود.

(3) فضاهای پنهان قابلاشتعال که بهطور کامل با عایق غیرقابلاشتعال پر شدهاند.

(4)* در کاربریهای خطر سبک یا معمول، جایی که سقفهای غیرقابلاشتعال یا با قابلیت اشتعال محدود مستقیماً به پایین تیرهای چوبی توپر یا ساختارهای توپر با قابلیت اشتعال محدود یا غیرقابلاشتعال متصل شدهاند، بهگونهای که فضاهای بسته بین تیرها ایجاد شود با حجم حداکثر 160 فوت مکعب (4.5 متر مکعب)، از جمله فضای زیر عایقی که مستقیماً روی تیرهای سقف یا درون آنها قرار گرفته در یک فضای پنهان که در غیر این صورت دارای اسپرینکلر است.

(5) فضاهای پنهان که در آنها از مصالح سخت استفاده شده و سطوح در معرض دید با یکی از موارد زیر، در همان شکلی که در فضا نصب شدهاند، مطابقت دارند:

(a) مصالح سطحی دارای شاخص گسترش شعله برابر یا کمتر از 25 هستند و ثابت شده که این مصالح در آزمون مطابق با استاندارد ASTM E84 «روش آزمون استاندارد برای ویژگیهای احتراقی سطحی مصالح ساختمانی» یا UL 723 «استاندارد آزمون ویژگیهای احتراقی سطحی مصالح ساختمانی»، که بهمدت 20 دقیقه اضافی در همان شکل نصبشده در فضا ادامه یافته، آتش را بیش از 10.5 فوت (3.2 متر) گسترش نمیدهند، یا

(b) مصالح سطحی با الزامات ASTM E2768، «روش آزمون استاندارد برای ویژگیهای احتراقی سطحی مصالح ساختمانی با مدت زمان طولانی (آزمون تونلی 30 دقیقهای)» مطابقت دارند.

(6) فضاهای پنهان که مصالح در معرض دید آنها بهطور کامل از چوب تیمارشده با مواد مقاوم در برابر حریق ساخته شدهاند، مطابق تعریف NFPA 703.

(7) فضاهای پنهان در بالای اتاقهای کوچک مجزا که مساحت آنها از 55 فوت مربع (5.1 متر مربع) بیشتر نیست.

(8) مسیرهای عمودی عبور لوله (pipe chases) با مساحت کمتر از 10 فوت مربع (0.9 متر مربع)، به شرطی که در ساختمانهای چندطبقه، این مسیرها در هر طبقه با استفاده از مصالح معادل ساختار کف، مسدودکننده حریق(firestopped) شده باشند و در صورتی که این مسیرهای لولهکشی فاقد منابع اشتعال باشند، لولهکشی از مصالح غیرقابل احتراق باشد و نفوذ لوله در هر طبقه بهدرستی آببندی شده باشد.

(9) ستونهای خارجی با مساحت کمتر از 10 فوت مربع (0.9 متر مربع) که با تیرکها یا تیرچههای چوبی شکل گرفتهاند و سایبانهای بیرونی را نگه میدارند، به شرطی که این سایبانها بهطور کامل با سیستم اسپرینکلر محافظت شده باشند.

(10) فضاهای با خطر سبک یا معمولی که در آنها سقفهای غیرقابل احتراق یا با قابلیت احتراق محدود مستقیماً یا بر روی کانالهای فلزی با عمق بیش از 1 اینچ (25 میلیمتر) به پایین تیرچههای چوبی کامپوزیت متصل شدهاند، بهشرطی که کانالهای تیرچه مجاور با مصالحی معادل تخته گچی ½ اینچ (13 میلیمتر) به حجمهایی بیش از 160 فوت مکعب (4.5 متر مکعب) تقسیمبندی شده باشند و حداقل 3½ اینچ (90 میلیمتر) عایق پتویی (batt insulation) در پایین کانالهای تیرچه نصب شده باشد زمانی که سقف با استفاده از کانالهای فلزی متصل شده باشد.

(11) حفرهها درون فضاهای دیواری فاقد اسپرینکلر.

19.3.3.2 روش چگالی/مساحت

19.3.3.2.1 منبع آب

19.3.3.2.1.1 الزامات منبع آب فقط برای اسپرینکلرها باید از نمودارهای چگالی/مساحت در شکل 19.3.3.1.1 یا از فصل 26 در مواردی که معیارهای چگالی/مساحت برای خطرات اشغال خاص مشخص شدهاند، محاسبه شود.

19.3.3.2.1.2 هنگام استفاده از شکل 19.3.3.1.1، محاسبات باید هر نقطهای منفرد روی منحنی چگالی/مساحت مناسب را ارضا کند.

19.3.3.2.1.3 هنگام استفاده از شکل 19.3.3.1.1، ضروری نیست که همه نقاط روی منحنی انتخابشده ارضا شوند.

19.3.3.2.2 اسپرینکلرها

19.3.3.2.2.1 چگالیها و مساحتهای ارائهشده در شکل 19.3.3.1.1 فقط باید برای استفاده با اسپرینکلرهای اسپری باشد.

19.3.3.2.2.2 استفاده از اسپرینکلرهای با واکنش سریع در اشغالهای خطر زیاد یا دیگر اشغالهایی که دارای مقادیر قابل توجهی مایعات قابل اشتعال یا گردوغبارهای قابل احتراق هستند مجاز نیست.

19.3.3.2.2.3 برای اسپرینکلرهای پوشش گسترده (extended coverage)، حداقل مساحت طراحی باید برابر با مساحت مربوط به خطر در شکل 19.3.3.1.1 یا مساحت محافظتشده توسط پنج اسپرینکلر، هرکدام که بیشتر است، باشد.

19.3.3.2.2.4 اسپرینکلرهای پوشش گسترده باید دارای فهرستبندی و طراحی برای حداقل دبی مطابق با چگالی برای خطر مورد نظر طبق شکل 19.3.3.1.1 باشند.

19.3.3.2.3 اسپرینکلرهای با واکنش سریع

19.3.3.2.3.1 در مواردی که از اسپرینکلرهای با واکنش سریع فهرستشده، از جمله اسپرینکلرهای با پوشش گسترده و واکنش سریع، در سراسر یک سیستم یا بخشی از سیستمی که دارای مبنای طراحی هیدرولیکی یکسان است استفاده شود، مساحت عملکرد سیستم میتواند بدون تغییر در چگالی، کاهش یابد طبق آنچه در شکل 19.3.3.2.3.1 آمده است، بهشرطی که همه شرایط زیر برآورده شوند:

(1) سیستم لولهکشی مرطوب باشد

(2) اشغال خطر سبک یا خطر معمولی باشد

(3) ارتفاع سقف حداکثر 20 فوت (6.1 متر) باشد

(4) هیچ فضای سقفیِ بدون محافظت مطابق با موارد مجاز در بندهای 10.2.9 و 11.2.8 نباید بیش از 32 فوت مربع (3.0 متر مربع) باشد.

(5) هیچ ناحیهای بدون محافظت در بالای سقفهای ابری (cloud ceilings) مطابق با موارد مجاز در بند 9.2.7 نباید وجود داشته باشد.

19.3.3.2.3.2 تعداد اسپرینکلرها در ناحیه طراحی نباید هرگز کمتر از پنج عدد باشد.

19.3.3.2.3.3 در مواردی که از اسپرینکلرهای با واکنش سریع روی سقف یا بام شیبدار استفاده میشود، برای تعیین درصد کاهش ناحیه طراحی، حداکثر ارتفاع سقف یا بام باید لحاظ شود.

19.3.3.2.4 سقفهای شیبدار. در مواردی که از انواع زیر از اسپرینکلرها روی سقفهای شیبدار با شیب بیش از 1 به 6 (افزایش 2 واحد در طول 12 واحد، معادل شیب 16.7 درصد) در کاربردهای غیر انباری استفاده میشود، ناحیه عملکرد سیستم باید بدون تغییر چگالی، 30 درصد افزایش یابد:

(1) اسپرینکلرهای اسپری، شامل اسپرینکلرهای پوشش گسترده که طبق بند 11.2.1(4) فهرست شدهاند، و اسپرینکلرهای با واکنش سریع

(2) اسپرینکلرهای CMSA

19.3.3.2.5 سیستمهای خشک و سیستمهای پیشفعال دوگانه با قفل مضاعف.* برای سیستمهای لولهکشی خشک و سیستمهای پیشفعال دوگانه با قفل مضاعف، ناحیه عملکرد اسپرینکلر باید بدون تغییر چگالی، 30 درصد افزایش یابد.

19.3.3.2.6 اسپرینکلرهای دمای بالا. در مواردی که از اسپرینکلرهای دمای بالا برای اشغالهای با خطر زیاد استفاده میشود، ناحیه عملکرد اسپرینکلر میتواند بدون تغییر چگالی، تا 25 درصد کاهش یابد، اما نه کمتر از 2000 فوت مربع (185 متر مربع).

19.3.3.2.7 در مواردی که از اسپرینکلرهایی با ضریب دبی K-11.2 (160) یا بزرگتر همراه با منحنیهای طراحی مربوط به Extra Hazard Group 1 یا Extra Hazard Group 2 و مطابق با بند 19.3.3.1.1 استفاده میشود، ناحیه طراحی میتواند تا 25 درصد کاهش یابد، اما نه کمتر از 2000 فوت مربع (185 متر مربع)، بدون توجه به درجه حرارت اسپرینکلر.

19.3.3.2.8* تعدیلات چندگانه

19.3.3.2.8.1 هنگامی که تعدیلات چندگانه در ناحیه عملکرد باید مطابق با بندهای 19.3.3.2.3، 19.3.3.2.4، 19.3.3.2.5 یا 19.3.3.2.6 انجام گیرد، این تعدیلات باید به صورت مرکب بر پایه ناحیه عملکرد انتخابشده اولیه از شکل 19.3.3.1.1 اعمال شوند.

19.3.3.2.8.2 اگر ساختمان دارای فضاهای پنهان قابل احتراق و بدون اسپرینکلر باشد، قوانین بند 19.3.3.1.4 باید پس از انجام تمام اصلاحات دیگر اعمال شود.

19.3.3.3 روش طراحی اتاق

19.3.3.3.1* نیازمندیهای تأمین آب برای تنها اسپرینکلرها باید بر پایه اتاقی که بیشترین تقاضا را ایجاد میکند، بنا شود.

19.3.3.3.2 چگالی انتخابشده باید از شکل 19.3.3.1.1 مطابق با طبقهبندی خطر اشغال و اندازه اتاق باشد.

19.3.3.3.3 برای استفاده از روش طراحی اتاق، تمام اتاقها باید دارای دیوارهایی با درجه مقاومت در برابر آتش برابر با مدت زمان تأمین آب ذکر شده در جدول 19.3.3.1.2 باشند.

19.3.3.3.4 اگر اتاق کوچکتر از ناحیه مشخصشده در شکل 19.3.3.1.1 باشد، مفاد بندهای 19.3.3.1.4(1) و 19.3.3.1.4(2) باید اعمال شوند.

19.3.3.3.5 حداقل حفاظت از بازشوها باید به صورت زیر باشد:

(1) خطر سبک — دربهای خودبستهشونده یا خودکار غیر مقاوم در برابر آتش.

(2) خطر سبک بدون حفاظت از بازشو — در صورتی که بازشوها حفاظت نشده باشند، محاسبات باید شامل اسپرینکلرهای داخل اتاق بهعلاوه دو اسپرینکلر در فضای ارتباطی نزدیکترین به هر بازشوی حفاظتنشده باشد، مگر اینکه فضای ارتباطی تنها دارای یک اسپرینکلر باشد که در این صورت محاسبات باید شامل عملکرد همان یک اسپرینکلر باشد. انتخاب اسپرینکلرهای اتاق و فضای ارتباطی که باید محاسبه شود، باید به گونهای باشد که بیشترین تقاضای هیدرولیکی را تولید کند. برای اشغالهای خطر سبک با بازشوهای بدون حفاظت در دیوارها، حداقل عمق پیشانی (lintel) برای بازشوها 8 اینچ (200 میلیمتر) الزامی است و عرض بازشو نباید بیش از 8 فوت (2.4 متر) باشد. داشتن تنها یک بازشوی 36 اینچ (900 میلیمتر) یا کمتر بدون پیشانی مجاز است، مشروط بر اینکه بازشوی دیگری به فضاهای مجاور وجود نداشته باشد.

(3) خطر معمولی و خطر بالا — دربهای خودبستهشونده یا خودکار با درجه مقاومت آتش مناسب برای محصورسازی.

19.3.3.3.6 در صورتی که روش طراحی اتاق استفاده شود و ناحیه مورد نظر راهرویی باشد که توسط یک ردیف اسپرینکلر محافظت شده با بازشوهای حفاظتشده طبق بند 19.3.3.3.5 محافظت میشود، حداکثر تعداد اسپرینکلرهایی که نیاز به محاسبه دارند پنج عدد یا، در صورتی که اسپرینکلرهای پوشش گسترده نصب شده باشند، تمام اسپرینکلرهای موجود در 75 فوت طولی (23 متر طولی) از راهرو خواهد بود.

19.3.3.3.7 در صورتی که ناحیه مورد نظر راهرویی باشد که توسط یک ردیف اسپرینکلر محافظت شده با بازشوهای بدون حفاظت در یک اشغال خطر سبک محافظت میشود، ناحیه طراحی باید شامل تمام اسپرینکلرهای موجود در راهرو تا حداکثر پنج عدد باشد یا، در صورتی که اسپرینکلرهای پوشش گسترده نصب شده باشند، تمام اسپرینکلرهای موجود در 75 فوت طولی (23 متر طولی) از راهرو.

19.3.3.4 نواحی طراحی ویژه

19.3.3.4.1 در صورتی که ناحیه طراحی شامل یک شوت خدمات ساختمانی باشد که با رایزر جداگانهای تغذیه میشود، حداکثر تعداد اسپرینکلرهایی که باید محاسبه شوند، سه عدد است، که هرکدام باید حداقل ۱۵ گالن در دقیقه (57 لیتر در دقیقه) تخلیه داشته باشند.

19.3.3.4.2* در صورتی که ناحیهای قرار است تنها توسط یک خط اسپرینکلر محافظت شود، ناحیه طراحی باید شامل تمام اسپرینکلرهای روی خط تا حداکثر هفت عدد باشد.

19.3.3.4.3 اسپرینکلرهای داخل کانالها که در بخشهای 8.9 و 9.3.9 توصیف شدهاند، باید بهگونهای طراحی هیدرولیکی شوند که فشار تخلیه در هر اسپرینکلر حداقل ۷ psi (0.5 bar) باشد، در حالی که تمام اسپرینکلرهای داخل کانال در حال تخلیه هستند.

19.3.3.4.4 برجهای پله: برجهای پله یا دیگر ساختارهایی با طبقات ناقص، اگر با رایزر مستقل لولهکشی شده باشند، از نظر اندازه لوله بهعنوان یک ناحیه تلقی میشوند.

19.4 رویکردهای طراحی ویژه

19.4.1 اسپرینکلرهای مسکونی

19.4.1.1* ناحیه طراحی باید شامل چهار اسپرینکلر مجاور باشد که بیشترین تقاضای هیدرولیکی را ایجاد میکنند.

19.4.1.2* مگر اینکه الزامات بند 19.3.3.1.5.2 برای ساختمانهایی که دارای فضاهای پنهان قابل احتراق بدون اسپرینکلر هستند (طبق توصیف در بندهای 9.2.1 و 9.3.18) رعایت شده باشد، حداقل ناحیه طراحی عملکرد اسپرینکلر برای آن بخش از ساختمان باید شامل هشت اسپرینکلر باشد.

19.4.1.2.1* ناحیه طراحی شامل هشت اسپرینکلر فقط باید برای بخشهایی از اسپرینکلرهای مسکونی اعمال شود که در مجاورت فضای پنهان قابل احتراق واجد شرایط قرار دارند.

19.4.1.2.2 واژه «مجاور» شامل هر سیستم اسپرینکلری میشود که فضایی را در بالا، پایین، یا کنار فضای پنهان محافظت میکند، مگر آنکه مانعی با درجه مقاومت در برابر آتش معادل حداقل مدت زمان تأمین آب، فضای پنهان را بهطور کامل از ناحیه دارای اسپرینکلر جدا کرده باشد.

19.4.1.3 مگر اینکه الزامات بند 19.4.1.4 رعایت شده باشد، حداقل دبی مورد نیاز از هر اسپرینکلر در ناحیه طراحی باید بزرگتر از مقادیر زیر باشد:

(1) طبق حداقل نرخ جریان ذکر شده در لیستینگ اسپرینکلر

(2) در اتاقها یا فضاهایی بزرگتر از 800 فوت مربع (74 متر مربع)، بهصورت تحویل حداقل 0.1 gpm/ft² (4.1 mm/min) بر روی ناحیه طراحی، طبق مفاد بند 9.5.2.1

(3) در اتاقها یا فضاهایی با 800 فوت مربع (74 متر مربع) یا کمتر، بهصورت تحویل حداقل 0.1 gpm/ft² (4.1 mm/min) بر روی سطح اتاق یا فضا با استفاده از مساحت اتاق تقسیم بر تعداد اسپرینکلرهای موجود در آن

19.4.1.4 برای تغییرات یا افزودن به سیستمهای موجود مجهز به اسپرینکلرهای مسکونی، معیارهای دبی لیستشده کمتر از 0.1 gpm/ft² (4.1 mm/min) مجاز است.

19.4.1.4.1 در مواردی که اسپرینکلرهای مسکونی تولیدشده پیش از سال 2003 که دیگر توسط تولیدکننده عرضه نمیشوند تعویض میگردند، و این اسپرینکلرها با چگالی طراحی کمتر از 0.05 gpm/ft² (2.04 mm/min) نصب شدهاند، استفاده از اسپرینکلر مسکونی با ضریب K معادل (±5 درصد) مجاز است، مشروط بر اینکه سطح پوشش فعلی لیستشده برای اسپرینکلر جایگزین تجاوز نکند.

19.4.1.5 در نواحی مانند اتاق زیر شیروانی، زیرزمینها، یا سایر انواع کاربریهایی که خارج از واحدهای مسکونی اما درون همان سازه قرار دارند، این نواحی باید بهعنوان مبنای طراحی جداگانه طبق بخش 19.2 محافظت شوند.

19.4.1.6 الزامات اختصاصی برای سهمیه جریان شلنگ (hose stream allowance) و مدت زمان تأمین آب باید مطابق الزامات کاربری خطر کم(light hazard) در جدول 19.3.3.1.2 باشد.

19.4.2 حفاظت در برابر مواجهه (Exposure Protection)

19.4.2.1* لولهکشی باید طبق بخش 27.2 بهصورت هیدرولیکی طراحی شود بهنحوی که حداقل ۷ psi (0.5 bar) فشار در هر اسپرینکلر که به سمت ناحیه مواجهه (exposure) قرار گرفته، با فرض فعال بودن تمام این اسپرینکلرها، فراهم گردد.

19.4.2.2 اگر منبع آب سایر سامانههای حفاظت در برابر آتش را نیز تغذیه میکند، باید توانایی تأمین همزمان کل تقاضای این سامانهها و همچنین تقاضای سامانه محافظت از مواجهه را داشته باشد.

19.4.3 پردههای آبی (Water Curtains)

19.4.3.1 اسپرینکلرهای موجود در یک پرده آبی، همانطور که در بندهای 9.3.5 یا 9.3.13.2 توصیف شدهاند، باید بهگونهای طراحی شوند که حداقل تخلیه 3 گالن در دقیقه برای هر فوت طول (37 لیتر در دقیقه برای هر متر طول) از پرده آبی را فراهم کنند، بهطوری که هیچ اسپرینکلری کمتر از 15 گالن در دقیقه (57 لیتر در دقیقه) تخلیه نداشته باشد.

19.4.3.2 برای پردههای آبی با اسپرینکلر خودکار (automatic sprinklers)، تعداد اسپرینکلرهایی که در طراحی محاسبه میشوند باید برابر با تعداد اسپرینکلرهایی باشد که در طولی مطابق با طول موازی با خطوط انشعاب (branch lines) در ناحیهای که در بند 27.2.4.2 مشخص شده است، قرار دارند.

19.4.3.3 برای پرده آبی سیستم دلوژ (deluge system) که جهت محافظت از دهانهی صحنه تئاتر (proscenium opening) طبق بند 9.3.13.2 استفاده میشود، پرده آبی باید بهگونهای طراحی شود که همه اسپرینکلرهای باز متصل به آن را تأمین کند.

19.4.3.4 اسپرینکلرهای زیر سقف یا بام در فضاهای پنهان قابل احتراق با سازههای چوبی (Wood Joist یا Wood Truss) با فواصل کمتر از 3 فوت (0.9 متر) و شیب 4 در 12 یا بیشتر

19.4.3.4.1 در صورتی که فاصلهگذاری اسپرینکلرها از یکدیگر بیش از 8 فوت (2.4 متر) در جهت عمود بر شیب نباشد، حداقل فشار تخلیه اسپرینکلر باید 7 psi (0.5 bar) باشد.

19.4.3.4.2 چنانچه فاصلهگذاری اسپرینکلرها از یکدیگر بیش از ۸ فوت (۲.۴ متر) در جهت عمود بر شیب باشد، حداقل فشار تخلیه اسپرینکلر باید ۲۰ psi (1.4 bar) باشد.

19.4.3.4.3 الزامات سهمیه جریان شلنگ (hose stream allowance) و مدت زمان تأمین آب باید مطابق با الزامات کاربری خطر کم (light hazard) در جدول 19.3.3.1.2 رعایت شود.

19.4.3.5 اگر احتمال دارد که یک آتشسوزی بهطور همزمان اسپرینکلرهای پرده آبی و ناحیه طراحی یک سیستم محاسبهشده بهصورت هیدرولیکی را فعال کند، تأمین آب پرده آبی باید به تقاضای آب محاسبهشده اضافه شده و با تقاضای ناحیه محاسبهشده بالانس گردد.

19.4.4 شیشه محافظتشده با اسپرینکلر (Sprinkler-Protected Glazing)

19.4.4 در مواردی که الزامات شیشه محافظتشده با اسپرینکلر باید با بند 9.3.15 مطابقت داشته باشند، مدت زمان تأمین آب برای ناحیه طراحی شامل اسپرینکلرهای پنجره نباید کمتر از درجهبندی مورد نیاز مجموعه (assembly) باشد.

19.4.4.1 برای شیشه محافظتشده با اسپرینکلر، تعداد اسپرینکلرهایی که در طراحی هیدرولیکی لحاظ میشوند، باید معادل تعداد اسپرینکلرهایی باشند که در طولی برابر با طول موازی با خطوط انشعاب در ناحیهای که توسط بند 27.2.4.2 مشخص شده، قرار دارند.

19.4.4.2 اگر احتمال دارد که یک آتشسوزی بهطور همزمان اسپرینکلرهای شیشه محافظتشده و ناحیه طراحی یک سیستم محاسبهشده بهصورت هیدرولیکی را فعال کند، تأمین آب برای شیشه محافظتشده نیز باید به تقاضای آب محاسبهشده اضافه شده و با تقاضای ناحیه محاسبهشده بالانس گردد.

19.4.4.3 محاسبات طراحی هیدرولیکی باید شامل ناحیهای از طراحی باشند که اسپرینکلرهای سقفی مجاور شیشه محافظتشده با اسپرینکلر را در بر گیرد.

19.5 سامانههای دلوژ (Deluge Systems)

اسپرینکلرهای باز و سامانههای دلوژ باید طبق استانداردهای مربوطه بهصورت هیدرولیکی طراحی و محاسبه شوند.