ترجمه و تدوین توسط مرکز اطلاعات کامپیوتری شرکت اسپین الکتریک

فصل 9 –الزامات محل نصب اسپرینکلر

9.1 الزامات پایهای

9.1.1 الزامات مربوط به فاصلهگذاری، محل قرارگیری و موقعیت اسپرینکلرها باید بر اساس اصول زیر باشد:

1. اسپرینکلرها باید در تمام محدوده بنا نصب شوند.

2. اسپرینکلرها باید بهگونهای قرار گیرند که از حداکثر سطح تحت پوشش مجاز برای هر اسپرینکلر تجاوز نکنند.

3. اسپرینکلرها باید در موقعیتی قرار گیرند که عملکرد رضایتبخشی از نظر زمان فعالسازی و توزیع داشته باشند.

4. حذف اسپرینکلرها در فضاهایی که این استاندارد بهطور خاص اجازه میدهد، مجاز است.

5. هنگامی که اسپرینکلرها بهطور خاص آزمایش شده و نتایج آزمایش نشان دهد که انحراف از الزامات فاصله با اجزای سازهای تأثیری بر توانایی اسپرینکلر برای کنترل یا مهار آتش ندارد، نصب آنها بر اساس نتایج آزمایش مجاز است.

6. فاصلهای بیش از حداکثر مجاز بین اسپرینکلر و سقف، در صورتی مجاز است که آزمایشها یا محاسبات، حساسیت و عملکردی مشابه اسپرینکلرهای نصبشده طبق این بخشها را نشان دهند.

9.2 محلهای مجاز برای حذف اسپرینکلر

9.2.1 فضاهای پنهان که نیاز به حفاظت با اسپرینکلر ندارند

9.2.1.1 فضاهای پنهان ساختهشده با مصالح غیرقابل احتراق یا کماحتراق و دارای بار سوختی (combustible loading) اندک، که دسترسی به آنها وجود ندارد، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.1.1 این فضا حتی با وجود بازشوهای کوچک مانند آنهایی که برای بازگشت هوا در سیستم پلنوم استفاده میشوند، بهعنوان فضای پنهان در نظر گرفته میشود.

9.2.1.1.2 بازشوهای کوچک با هر دو شرط زیر مجاز هستند:

1. مساحت مجموع این بازشوها نباید بیش از ۲۰ درصد از سطح سقف، ویژگی سازهای، یا سطحی باشد که بهعنوان مرز فضای پنهان در نظر گرفته میشود.

2. شکافهایی با طول بیش از ۴ فوت (۱.۲ متر) نباید بیشتر از ۸ اینچ (۲۰۰ میلیمتر) عرض داشته باشند.

9.2.1.2 فضاهای پنهان با ساختار غیرقابل احتراق یا کماحتراق، که دسترسی محدود داشته و اجازه حضور یا نگهداری مواد قابل احتراق را نمیدهند، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.2.1 این فضاها حتی با وجود بازشوهای کوچک مانند آنهایی که برای بازگشت هوا در سیستم پلنوم استفاده میشوند، بهعنوان فضای پنهان در نظر گرفته میشوند.

9.2.1.3 فضاهای پنهانی که توسط استدها یا تیرکهای چوبی تشکیل شدهاند و فاصله بین لبههای داخلی یا نزدیک این اجزا کمتر از ۶ اینچ (۱۵۰ میلیمتر) باشد، نیاز به حفاظت با اسپرینکلر ندارند. (به شکل 10.2.6.1.5.1 مراجعه شود.)

9.2.1.4 فضاهای پنهانی که توسط تیرکهای فلزی شبکهای (bar joists) تشکیل شدهاند و فاصله بین عرشه سقف یا کف با سقف زیر آن کمتر از ۶ اینچ (۱۵۰میلیمتر) باشد، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.5 فضاهای پنهانی که توسط سقفهایی تشکیل شدهاند که مستقیماً به تیرکهای چوبی یا سازههای مشابه متصل شدهاند یا در فاصلهای کمتر از ۶ اینچ (۱۵۰ میلیمتر) از آنها قرار دارند، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.6 فضاهای پنهانی که توسط سقفهایی تشکیل شدهاند که به تیرهای مرکب چوبی (composite wood joist) متصل شدهاند، خواه بهصورت مستقیم یا با استفاده از کانالهای فلزی که عمق آنها از ۱ اینچ (۲۵میلیمتر) تجاوز نمیکند، در صورتی که کانالهای بین تیرها از بالای عایق پتویی (batt insulation) به حجمهایی تقسیم شده باشند که هیچکدام از آنها بیش از ۱۶۰ فوت مکعب (۴٫۵ متر مکعب) نباشد، و حداقل ۳٫۵اینچ (۹۰ میلیمتر) عایق پتویی در پایین کانالها (در صورت استفاده از کانال فلزی) نصب شده باشد، نیازی به حفاظت با اسپرینکلر ندارند.

9.2.1.7 فضاهای پنهانی که با عایق غیرقابل احتراق پر شدهاند، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.7.1 وجود یک فاصله هوایی حداکثر ۲ اینچ (۵۰میلیمتر) در بالای فضا مجاز است.

9.2.1.8 فضاهای پنهانی در سازههای تیر چوبی که در آنها فضای بین سقف و لبه پایینی تیر تا عرشه سقف یا کف با عایق غیرقابل احتراق پر شده باشد، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.9 فضاهای پنهانی در سازههای تیر مرکب چوبی که در آنها فضای بین سقف و لبه پایینی تیر تا عرشه سقف یا کف با عایق غیرقابل احتراق پر شده باشد، و کانالهای بین تیرها به حجمهایی با حداکثر ۱۶۰ فوت مکعب (۴٫۵ متر مکعب) در عمق کامل تیر با موادی معادل با ساختار شبکهای (web construction) تقسیم شده باشند، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.10 فضاهای پنهانی بالای فضاهای کوچک مجزا که مساحت آنها از ۵۵ فوت مربع (۵٫۱ متر مربع) تجاوز نمیکند، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.11 فضاهای پنهانی که در آنها از مواد سخت(rigid materials) استفاده شده و سطوح در معرض دید آنها در حالت نصبشده با یکی از شرایط زیر مطابقت دارند، نیاز به حفاظت با اسپرینکلر ندارند:

1. مواد سطحی دارای شاخص گسترش شعله ۲۵ یا کمتر هستند و نشان داده شده که بیش از ۱۰٫۵ فوت (۳٫۲ متر) آتش را گسترش نمیدهند، در صورتی که بر اساس آزمون ASTM E84 یا UL 723 و با ۲۰دقیقه اضافهشده آزمایش شده باشند.

2. مواد سطحی با الزامات ASTM E2768 مطابقت دارند (آزمون ۳۰ دقیقهای گسترش سطحی آتش).

9.2.1.12 فضاهای پنهانی که تمام سطوح در معرض دید آنها بهطور کامل از چوب تیمارشده مقاوم در برابر آتش ساخته شدهاند (مطابق با تعریف NFPA 703)، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.13 فضاهای پنهان غیرقابل احتراق که دارای عایق قابل احتراق در معرض دید هستند، در صورتی که محتوای حرارتی سطح و زیرلایه عایق بیش از ۱۰۰۰Btu/ft² (۱۱,۴۰۰ kJ/m²) نباشد، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.14 فضاهای پنهانی که در آنها عایق بهطور مستقیم روی تیرهای چوبی یا تیرهای مرکب چوبی که بهعنوان تیرهای سقف استفاده شدهاند قرار دارد و سقف نیز مستقیماً به پایین تیرها متصل است (در فضایی که در غیر این صورت با اسپرینکلر محافظت شده است)، نیاز به حفاظت با اسپرینکلر ندارند.

9.2.1.15 در چاههای عمودی لولهکشی با مساحت کمتر از ۱۰ فوت مربع (۰٫۹ متر مربع)، نصب اسپرینکلر الزامی نیست.

9.2.1.15.1 چاههای لولهکشی مطابق با بند 9.2.1.15 نباید دارای منبع اشتعال باشند.

9.2.1.15.2 در ساختمانهایی با بیش از یک طبقه، محل عبور لولهها از هر طبقه باید با استفاده از موادی معادل با ساختار کف، دارای درزبندی مقاوم در برابر حریق(firestopping) باشد.

9.2.1.16 ستونهای بیرونی با مساحت کمتر از ۱۰ فوت مربع (۰٫۹ متر مربع) که توسط تیرهای چوبی یا چوبی مرکب برای نگهداری سایبانهای بیرونی تشکیل شدهاند و این سایبانها بهطور کامل با سیستم اسپرینکلر محافظت شدهاند، نیازی به حفاظت مجزا با اسپرینکلر ندارند.

9.2.1.17* فضاهای پنهانی که توسط سقفهای غیرقابل احتراق یا با قابلیت احتراق محدود تشکیل شدهاند و از زیر تیرهای چوبی، تیرهای چوبی مرکب، تیرهای شبکهای چوبی یا خرپاهای چوبی آویزان شدهاند، در صورتی که عایق تمام فواصل بین پایینترین قسمت این عناصر را پر کرده باشد، و اسپرینکلرها در فضای بالای عایق (داخل تیرها یا خرپاها) نصب شده باشند، نیاز به اسپرینکلر مجزا ندارند.

9.2.1.17.1 محتوای حرارتی روکش، زیرلایه و نگهدارنده مواد عایق نباید بیش از ۱۰۰۰ Btu/ft² (۱۱,۴۰۰ kJ/m²) باشد.

9.2.1.18* فضاهای پنهانی که توسط سقفهای غیرقابل احتراق یا با قابلیت احتراق محدود تشکیل شدهاند و از زیر تیرهای چوبی یا تیرهای مرکب چوبی (با حداکثر عرض اسمی بند پایین برابر با ۲ اینچ یا ۵۰ میلیمتر) آویزان شدهاند، در صورتی که فضاهای بین تیرها بهطور کامل با عایق پتویی غیرقابل احتراق پر شده باشند و یک فاصله هوایی حداکثر ۲ اینچ (۵۰ میلیمتر) بین پوشش سقف و بالای عایق وجود داشته باشد، نیاز به اسپرینکلر ندارند.

9.2.1.18.1 در صورتی که سطح زیرین بند پایین تیرها با روکشی از مواد غیرقابل احتراق یا با قابلیت احتراق محدود پوشیده شده و مطابق با دستورالعمل سازنده در محل ثابت شده باشد، نصب اسپرینکلر الزامی نیست.

9.2.1.19 پیشآمدگیهای خارجی شامل: سقفهای زیرین بیرونی (soffits)، پیشآمدگیهای سقف (eaves)، سقفهای جلو آمده (overhangs)، و اجزای تزئینی قاب.

9.2.1.19.1 نصب اسپرینکلر در داخل این اجزای قابل احتراق، در صورتی که با شرایط 9.2.1.19.2 تا 9.2.1.19.5 مطابقت داشته باشند، الزامی نیست.

9.2.1.19.2 عرض پیشآمدگیهای قابل احتراق نباید بیش از ۴ فوت (۱٫۲ متر) باشد.

9.2.1.19.3 این پیشآمدگیها باید با استفاده از موادی معادل با خود پیشآمدگی، دارای تقسیمبندی ضد گسترش دود و حرارت (draftstopping) باشند، بهطوریکه هیچ حجمی بیش از ۱۶۰ فوت مکعب (۴٫۵ متر مکعب) نباشد.

9.2.1.19.4 این پیشآمدگیها باید از فضای داخلی ساختمان توسط دیوارها یا سقفهایی با ساختار غیرقابل احتراق یا با قابلیت احتراق محدود جدا شده باشند.

9.2.1.19.5 این پیشآمدگیها نباید دارای هیچگونه بازشو یا نفوذ بدون محافظت مستقیم به داخل ساختمان باشند.

9.2.2 فضاهای زیر طبقات همسطح زمین، اسکلهها و سکوهای بیرونی:

در صورتی که همه شرایط زیر برقرار باشد، نصب اسپرینکلر در این فضاها الزامی نیست:

9.2.2 فضاهای زیر طبقات همسطح زمین، اسکلهها و سکوهای بیرونی

در صورتی که تمامی شرایط زیر برقرار باشند، نصب اسپرینکلر در این فضاها الزامی نیست:

1. فضا برای مقاصد ذخیرهسازی در دسترس نبوده و در برابر تجمع زبالههای بادآورده محافظت شده باشد.

2. در فضا هیچ تجهیزاتی مانند نقاله یا واحدهای گرمایشی سوختی وجود نداشته باشد.

3. کف بالای این فضا دارای ساختار کاملاً درزگیر و بسته باشد.

4. در طبقه بالای این فضا، هیچ مایع قابل اشتعال یا قابل احتراقی، یا موادی که در شرایط آتشسوزی به مایعات قابل اشتعال یا قابل احتراق تبدیل شوند، فرآوری، نگهداری یا ذخیره نشوند.

9.2.3 پیشآمدگیهای خارجی*

بیشتر بخوانید: رفع خطای سیستم اعلام حریق

9.2.3.1 مگر در صورتی که شرایط بندهای 9.2.3.2، 9.2.3.3، یا 9.2.3.4 برقرار باشند، نصب اسپرینکلر در زیر پیشآمدگیهای خارجی با عرض بیش از ۴ فوت (۱٫۲متر) الزامی است.

9.2.3.2* حذف اسپرینکلر مجاز است در صورتی که سایبانها، بامها، ورودیهای سرپوشیده، بالکنها، تراسها و پیشآمدگیهای مشابه، از مصالح غیرقابل احتراق، با قابلیت احتراق محدود، یا چوب مقاومشده در برابر آتش (طبق تعریف NFPA 703) ساخته شده باشند؛ یا در صورتی که با استفاده از چهارچوبی از مصالح غیرقابل احتراق، با قابلیت احتراق محدود، یا چوب مقاومشده در برابر آتش به همراه روکشی از پارچه ذاتاً مقاوم در برابر شعله (با اثبات از طریق روش آزمون 2 طبق NFPA 701) ساخته شده باشند.

9.2.3.3 حذف اسپرینکلر از زیر پیشآمدگیهای خارجی از نوع مصالح قابل احتراق، در صورتی مجاز است که مصالح نهایی نمای بیرونی از نوع غیرقابل احتراق، با قابلیت احتراق محدود، یا چوب مقاومشده در برابر آتش طبق NFPA 703 باشد، و پیشآمدگی فقط دارای فضاهای پنهان دارای اسپرینکلر یا یکی از فضاهای پنهان قابل احتراق بدون اسپرینکلر زیر باشد:

1. فضاهای پنهان قابل احتراق که بهطور کامل با عایق غیرقابل احتراق پر شده باشند.

2. اشغالهای خطر سبک یا معمول که سقفهای غیرقابل احتراق یا با قابلیت احتراق محدود مستقیماً به پایین تیرهای چوبی جامد متصل شدهاند و فضاهای بین تیرها به حجم حداکثر ۱۶۰ فوت مکعب (۴٫۵ متر مکعب) محدود شدهاند، شامل فضای زیر عایقی که مستقیماً بر روی تیرها یا درون آنها قرار گرفته در یک فضای اتیک دارای اسپرینکلر [مطابق با بند 19.3.3.1.5.2(4)].

3. فضاهای پنهان در بالای پیشآمدگیهای خارجی مجزای کوچک که مساحت آنها از ۵۵ فوت مربع (۵٫۱ متر مربع) تجاوز نمیکند.

9.2.3.4 حذف اسپرینکلر از یک راهروی خروجی بیرونی مجاز است در صورتی که دیوار بیرونی راهرو حداقل ۵۰٪باز باشد و کل ساختار راهرو از مصالح غیرقابل احتراق ساخته شده باشد.

9.2.3.5 نصب اسپرینکلر در زیر تمامی پیشآمدگیهای خارجی با عرض بیش از ۲ فوت (۶۰۰ میلیمتر) که مواد قابل احتراق در آنها ذخیره میشود، الزامی است.

9.2.4 واحدهای مسکونی

9.2.4.1 حمامها

9.2.4.1.1* مگر در صورتی که بندهای 9.2.4.1.2 یا 9.2.4.1.3 نصب اسپرینکلر را الزامی کرده باشند، اسپرینکلر در حمامهایی که:

• درون واحدهای مسکونی قرار دارند،

• مساحت آنها از ۵۵ فوت مربع (۵٫۱ متر مربع) تجاوز نمیکند،

• دیوارها و سقفهای آنها از مواد غیرقابل احتراق یا با قابلیت احتراق محدود با مقاومت حرارتی ۱۵ دقیقهای ساخته شدهاند (شامل سطوح پشت دوش یا وان)

نیاز نیست.

9.2.4.1.2 در حمامهای تأسیسات مراقبت محدود و خانههای سالمندان (مطابق با تعریف در NFPA 101)، نصب اسپرینکلر الزامی است.

9.2.4.1.3

در حمامهایی که مستقیماً به راهروهای عمومی یا مسیرهای خروج باز میشوند، نصب اسپرینکلر الزامی است.

9.2.4.2 کمدها و انبارهای کوچک*

در هتلها و متلها، نصب اسپرینکلر در کمدهای لباس، کمدهای ملحفه، و انبارهای کوچک داخل واحدهای مسکونی الزامی نیست، به شرط آنکه:

• مساحت این فضاها از ۲۴ فوت مربع (۲٫۲ متر مربع) تجاوز نکند،

• و دیوارها و سقفها با مصالح غیرقابل احتراق یا با قابلیت احتراق محدود پوشیده شده باشند.

9.2.5 کمدهای لباس در بیمارستانها*

در اتاقهای خواب بیماران در بیمارستانها، نصب اسپرینکلر در کمدهای لباس الزامی نیست، به شرط آنکه:

• مساحت کمد از ۶ فوت مربع (۰٫۶ متر مربع) تجاوز نکند،

• و فاصله بین اسپرینکلر نصبشده در اتاق خواب بیمار تا دیوار پشتی کمد، از حداکثر فاصله مجاز مطابق بند 9.5.3.2 بیشتر نباشد.

9.2.6 اتاقهای تجهیزات الکتریکی*

در صورتی که تمامی شرایط زیر برقرار باشد، نصب اسپرینکلر در اتاقهای تجهیزات الکتریکی الزامی نیست:

1. اتاق منحصراً به تجهیزات الکتریکی اختصاص داشته باشد.

2. فقط تجهیزات الکتریکی از نوع خشک یا مایع (با سیال K-class دارای لیست) در آن استفاده شود.

3. تجهیزات در محفظهای با مقاومت آتش دو ساعته نصب شده باشند (از جمله محافظت از نفوذها).

4. نگهداری یا ذخیرهسازی در این اتاق مجاز نباشد.

9.2.7 سقفهای ابری (Cloud Ceilings)

9.2.7.1*

در صورتی که تمام شرایط زیر برقرار باشد، نصب اسپرینکلر در بالای سقفهای ابری الزامی نیست:

1. مجموع مساحت کل بازشوها اطراف سقف ابری، حداکثر برابر با ۲۰ درصد از مساحت سقف یا سازهای باشد که برای تعیین مرزهای فضا استفاده شده است.

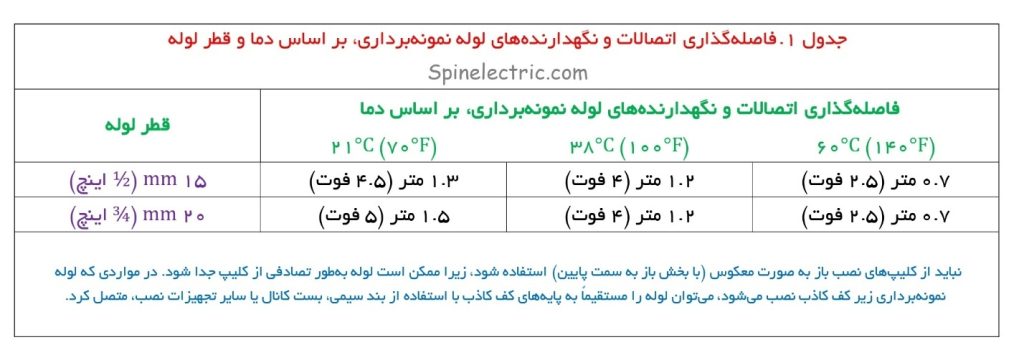

2. عرض شکافها و حداکثر سطح حفاظت اسپرینکلر مطابق با جدول 9.2.7.1 باشد.

3. الزامات بند 9.2.7.2 رعایت شده باشند.

4. فضاهای بالای سقف ابری از مصالح غیرقابل احتراق یا با قابلیت احتراق محدود ساخته شده و بار قابل احتراق در آن حداقل باشد.

9.2.7.2

زمانی که نصب اسپرینکلر در بالای سقف ابری مطابق بند 9.2.7.1 حذف شده باشد، الزامات این بخش باید رعایت شود:

• 9.2.7.2.1 تمامی اسپرینکلرها باید از نوع واکنش سریع (Quick Response)، اسپری استاندارد، یا نوع آویز یا ایستاده با پوشش گسترده (Extended Coverage) باشند.

• 9.2.7.2.2 حداکثر ارتفاع سقف ابری نباید از ۲۰ فوت (۶٫۱ متر) بیشتر باشد.

• 9.2.7.2.3 حداکثر فاصله و سطح پوشش اسپرینکلر نباید از مقادیر مندرج در جدول 10.2.4.2.1(a) برای خطر سبک و جدول 10.2.4.2.1(b) برای خطر معمول تجاوز کند.

9.2.7.2.3.1

در صورت استفاده از اسپرینکلرهای پوشش گسترده(Extended Coverage)، حداکثر فاصله بین اسپرینکلرها نباید از ۱۶ فوت (۴٫۹ متر) بیشتر باشد.

9.2.7.2.4

سقفهای ابری باید از نوع سقف صاف باشند.

9.2.7.2.5*

در مورد سقفهای ابری با شکل نامنظم (غیر مستطیلی)، حداقل عرض ابری باید برابر با کمترین عرض آن باشد، و در مورد فاصله بین ابرها یا دیوارهای مجاور، بیشترین فاصله موجود لحاظ شود.

9.2.8 محفظههای درب گردان

نصب اسپرینکلر در داخل محفظههای درب گردان الزامی نیست.

9.2.9

نصب اسپرینکلر در مبلمانهایی مانند کمدهای قابل حمل، کابینتها، ویترینها و وسایل مشابهی که برای اقامت یا حضور انسان طراحی نشدهاند، الزامی نیست. این نوع وسایل میتوانند به سازه نهایی متصل باشند.

9.2.10 محفظههای تجهیزات*

نصب اسپرینکلر در داخل تجهیزات الکتریکی، مکانیکی یا واحدهای تهویه مطبوعی که برای اقامت انسان طراحی نشدهاند، الزامی نیست.

9.2.11 شفتهای عمودی غیرقابل احتراق

در بالای شفتهای عمودی غیرقابل احتراق یا با قابلیت احتراق محدود که غیرقابل دسترس هستند (مانند شفتهای برق، مکانیکی یا کانالها)، در صورتی که با بندهای 9.3.3.1.1 و 9.3.3.1.2 مطابقت داشته باشند، نصب اسپرینکلر الزامی نیست.

9.2.12 راهپلههای غیرقابل احتراق

• 9.2.12.1 در پایین راهپلههایی که با الزامات بند 9.3.4.2.3.1 مطابقت دارند، نصب اسپرینکلر الزامی نیست.

• 9.2.12.2 در برجهای راهپله خارجی که با بند 9.3.4.2.4 مطابقت دارند، نصب اسپرینکلر الزامی نیست.

9.2.13 چاه آسانسور و اتاقهای دستگاه

در محلهایی که با بندهای 9.3.6.4، 9.3.6.5 یا 9.3.6.6 مطابقت دارند، نصب اسپرینکلر در چاه آسانسور یا اتاق دستگاه الزامی نیست.

9.2.14 محافظت از کانالها

در رایزرهای عمودی کانالها که با بند 9.3.9.1.2 مطابقت دارند، نصب اسپرینکلر الزامی نیست.

9.2.15 سقفهای شبکه باز (Open-Grid)

در زیر سقفهای شبکهباز که با بند 9.3.10 مطابقت دارند، نصب اسپرینکلر الزامی نیست.

9.2.16 سقفهای Drop-Out

در زیر سقفهای Drop-Out که با بند 9.3.11 مطابقت دارند، نصب اسپرینکلر الزامی نیست.

9.2.17 نورگیرها (Skylights)

در نورگیرهایی که با بند 9.3.16 مطابقت دارند، نصب اسپرینکلر الزامی نیست.

9.2.17.1

در نورگیرهایی که امکان تهویه (غیر از تهویه دود و حرارت مطابق با بند 12.1.1) دارند، باید اسپرینکلر در داخل نورگیر نصب شود.

9.3 شرایط ویژه

9.3.1 دستگاههای تولید حرارت در ساختار تیر چوبی مرکب

در مواردی که دستگاههای تولید حرارت مانند کورهها یا تجهیزات فرآیندی در کانال تیرها (Joist Channels) و بالای سقفی که مستقیماً به زیر تیرهای چوبی مرکب متصل است نصب شدهاند ـ در حالی که این فضاها معمولاً نیازی به اسپرینکلر ندارند ـ باید در هر کانال تیر در دو طرف دستگاه گرمایشی اسپرینکلر نصب گردد.

استفاده در فضاهای پنهان افقی قابل احتراق

در فضاهای پنهان افقی قابل احتراق (با شیب بیش از ۲در ۱۲ مجاز نیست)، که دارای ساختار خرپای چوبی، تیر چوبی، یا تیر مشبک فلزی با سطح بالایی قابل احتراق هستند و عمق فضا از کف تا کف، یا از کف تا سقف، کمتر از ۳۶ اینچ (۹۰۰ میلیمتر) است، یا در ساختار دوبل تیر چوبی با حداکثر فاصله ۳۶ اینچ (۹۰۰ میلیمتر) بین بالای تیر پایینی و پایین تیر بالایی، باید از اسپرینکلرهایی استفاده شود که به طور خاص برای این کاربرد فهرست شده باشند (دارای گواهینامه معتبر باشند).

9.3.2.1

اسپرینکلرهایی که بهطور خاص برای محافظت از فضاهای پنهان قابل احتراق تعریفشده در بند 9.3.2 فهرست شدهاند، در صورتی که عمق فضا کمتر از ۱۲اینچ (۳۰۰ میلیمتر) از کف تا کف یا از کف تا سقف باشد، میتوانند طبق بند 9.4.1.2 استفاده شوند.

9.3.2.2

اگر بخشی از فضا عمقی بیش از ۳۶ اینچ (۹۰۰میلیمتر) داشته باشد، اسپرینکلرهای مخصوص فضاهای پنهان قابل احتراق مطابق با بند 9.4.1.2 میتوانند در کل آن فضا استفاده شوند.

9.3.2.3

اسپرینکلرهایی که بهطور خاص برای محافظت از فضاهای پنهان قابل احتراق فهرست شدهاند، میتوانند برای محافظت از ساختار تیر چوبی مرکب (Composite Wood Joist) مطابق با بند 9.4.1.2 بهکار روند.

9.3.3 شفتهای عمودی

9.3.3.1 کلیات

مگر اینکه الزامات بندهای 9.3.3.1.1 یا 9.3.3.1.2 رعایت شوند، باید یک اسپرینکلر در بالای شفتها نصب گردد.

9.3.3.1.1

شفتهای کانال عمودی غیرقابل احتراق یا با قابلیت احتراق محدود که غیرقابل دسترس هستند، نیاز به اسپرینکلر ندارند.

9.3.3.1.2

شفتهای عمودی برق یا مکانیکی غیرقابل احتراق یا با قابلیت احتراق محدود که غیرقابل دسترس هستند، نیاز به اسپرینکلر ندارند.

9.3.3.2 شفتهایی با سطوح قابل احتراق*

9.3.3.2.1

در شفتهای عمودی که دارای سطوح قابل احتراق هستند، باید در هر طبقهی متناوب، یک اسپرینکلر نصب شود.

9.3.3.2.2

اگر شفت دارای سطوح قابل احتراق دارای ناحیههای بسته (Trapped Sections) باشد، باید در بالای هر بخش بسته یک اسپرینکلر اضافی نصب گردد.

9.3.3.3 شفتهای قابل دسترس با سطوح غیرقابل احتراق

در شفتهای عمودی قابل دسترسی که سطوح آنها غیرقابل احتراق است، باید یک اسپرینکلر در نزدیکی پایین شفت نصب شود.

9.3.4 راهپلهها

9.3.4.1 ساختار قابل احتراق

در تمام راهپلههایی که ساختار آنها قابل احتراق است، باید در زیر پلهها اسپرینکلر نصب گردد.

9.3.4.1.1

در بالای شفت راهپلههای قابل احتراق، باید اسپرینکلر نصب شود.

9.3.4.1.2*

در زیر پاگردها (Landing) در هر طبقه باید اسپرینکلر نصب شود.

9.3.4.1.3

در زیر پایینترین پاگرد میانی، باید اسپرینکلر نصب شود.

9.3.4.2 ساختار غیرقابل احتراق

9.3.4.2.1

در شفتهای پله غیرقابل احتراق که دارای پلههای غیرقابل احتراق با سطوح داخلی غیرقابل احتراق یا با قابلیت احتراق محدود هستند، باید یک اسپرینکلر در بالای شفت و یکی در زیر اولین پاگرد قابل دسترس بالای پایینترین بخش شفت نصب شود.

9.3.4.2.1

در چاههای راهپله با مصالح غیرقابل احتراق که دارای پلکان غیرقابل احتراق با روکشهای غیرقابل احتراق یا با قابلیت احتراق محدود هستند، اسپرینکلر باید در بالای چاه و زیر اولین پاگرد قابل دسترس بالای پایینترین نقطهی چاه نصب شود.

9.3.4.2.2

چنانچه چاههای راهپلهی غیرقابل احتراق بهوسیلهی دیوار یا در تقسیم شده باشند، باید در هر دو سمت این جداسازی اسپرینکلر نصب شود.

9.3.4.2.3

در زیر پاگردها یا راهپلهها، در صورتی که فضای زیر آنها برای انبار کردن استفاده شود، اسپرینکلر باید نصب گردد.

9.3.4.2.3.1

میتوان نصب اسپرینکلر در پایین چاهک راهپله را حذف کرد، مشروط بر اینکه فضای زیر پلهها در پایین چاهک بهگونهای مسدود شده باشد که امکان انبار کردن در آن وجود نداشته باشد.

9.3.4.2.4

در برجکهای پلکان خارجی، زمانی که دیوارهای خارجی برجک حداقل ۵۰ درصد باز باشند و تمامی اجزای برجک از مصالح غیرقابل احتراق ساخته شده باشند، میتوان از نصب اسپرینکلر صرفنظر کرد.

9.3.4.3* پلههایی که به دو یا چند بخش متصل میشوند

وقتی پلهها در دو طرف یک دیوار آتش باز میشوند، باید در چاه پله، در هر پاگردی که دارای چندین بازشو است، اسپرینکلر نصب گردد.

9.3.5 بازشوهای عمودی*

9.3.5.1 کلیات*

مگر اینکه شرایط بند 9.3.5.4 برآورده شود، در مواردی که پلههای متحرک، راهپلهها یا بازشوهای مشابه در کف، بدون پوشش (unenclosed) باشند و حفاظت با اسپرینکلر به عنوان جایگزینی برای محصور کردن بازشوی عمودی در نظر گرفته شده باشد، این بازشوهای کف باید با اسپرینکلرهای نزدیک به هم در ترکیب با موانع هدایت دود (draft stops) مطابق بندهای 9.3.5.2 و 9.3.5.3 محافظت شوند.

9.3.5.2 موانع هدایت دود (Draft Stops)

موانع هدایت دود باید دارای شرایط زیر باشند:

1. دقیقاً در مجاورت بازشو قرار گیرند؛

2. حداقل عمق آنها ۱۸ اینچ (۴۵۰ میلیمتر) باشد؛

3. از مواد غیرقابل احتراق یا با قابلیت احتراق محدود ساخته شده باشند که در هنگام فعال شدن اسپرینکلر در جای خود باقی بمانند.

9.3.5.3 اسپرینکلرها

9.3.5.3.1

اسپرینکلرها باید با فاصلهای بیش از ۶ فوت (۱.۸ متر) از یکدیگر نصب نشوند و در فاصلهای بین ۶ تا ۱۲ اینچ (۱۵۰ تا ۳۰۰ میلیمتر) از مانع هدایت دود، در سمت دور از بازشو قرار گیرند.

9.3.5.3.2

اگر فاصلهی اسپرینکلرها از یکدیگر کمتر از ۶ فوت (۱.۸متر) باشد، باید بافلهای عرضی (cross baffles)طبق بند 10.2.5.4.2 نصب شوند.

9.3.5.4 بازشوهای بزرگ

در اطراف بازشوهای بزرگ مانند آنهایی که در مراکز خرید، ساختمانهای آتریوم و سازههای مشابه یافت میشوند، در صورتی که کلیه طبقات و فضاهای مجاور مطابق این استاندارد توسط اسپرینکلر اتوماتیک محافظت شوند و بازشوها دارای ابعاد افقی حداقل ۲۰ فوت (۶.۱متر) بین لبههای مقابل و حداقل مساحت ۱۰۰۰ فوت مربع (۹۳ متر مربع) باشند، نیازی به نصب اسپرینکلرهای نزدیک به هم و موانع هدایت دود نیست.

9.3.6 چاه آسانسور و اتاقهای تجهیزات آسانسور

9.3.6.1*

اسپرینکلرهای دیواری باید در پایین هر چاه آسانسور و در ارتفاعی حداکثر تا ۲ فوت (۶۰۰ میلیمتر) از کف چاه نصب شوند.

9.3.6.2

اسپرینکلر ذکرشده در بند 9.3.6.1 برای چاههای بسته، غیرقابل احتراق آسانسور که فاقد مایعات هیدرولیک قابل احتراق هستند، مورد نیاز نمیباشد.

9.3.6.3

نصب اسپرینکلرهای اتوماتیک در اتاقهای ماشینآلات آسانسور، فضاهای ماشینآلات آسانسور، فضاهای کنترل، یا چاههای آسانسور کششی که مطابق با مقررات مربوطه در NFPA 101 یا کد ساختمانی مربوطه نصب شدهاند، الزامی نیست، مشروط بر اینکه تمامی شرایط زیر رعایت شده باشند:

1. اتاق ماشینآلات، فضای ماشینآلات، اتاق کنترل، فضای کنترل یا چاه آسانسور کششی منحصراً به تجهیزات آسانسور اختصاص داشته باشد.

2. این فضاها به وسیلهی آشکارسازهای دود یا دیگر سیستمهای اعلام حریق خودکار مطابق باNFPA 72 محافظت شده باشند.

3. فضای ماشینآلات، اتاق کنترل، فضای کنترل یا چاه آسانسور کششی با دیوارها و مجموعههای سقف/کف یا سقف/بام دارای درجهی مقاومت در برابر آتش مطابق با حداقلهای مشخصشده در کد ساختمانی مربوطه، از سایر بخشهای ساختمان جدا شده باشد.

4. هیچ مادهای که ارتباطی با تجهیزات آسانسور ندارد در این فضاها ذخیره نشده باشد.

5. تجهیزات آسانسور هیدرولیکی نباشند.

9.3.6.4*

اسپرینکلرهای اتوماتیک نصبشده در اتاق ماشینآلات آسانسور یا در بالای چاه آسانسور باید دارای درجه حرارتی معمولی یا میانی باشند.

9.3.6.5*

اسپرینکلرهای اسپری قائم، آویخته (pendent) یا دیواری(sidewall) باید در بالای چاه آسانسور نصب شوند.

9.3.6.6

اسپرینکلر الزامی در بند 9.3.6.5 نیازی به نصب ندارد، در صورتی که:

• چاه آسانسور مسافربر از مصالح غیرقابل احتراق یا با قابلیت احتراق محدود ساخته شده باشد، و

• مواد داخل کابین آسانسور با الزامات ASME A17.1 (کد ایمنی برای آسانسورها و پلههای برقی) مطابقت داشته باشند.

9.3.6.7 استفاده از تعلیق قابل احتراق در آسانسورها

9.3.6.7.1

در آسانسورهایی که از وسایل تعلیق قابل احتراقمانند تسمههای فولادی با روکش الاستومری یا پلییورتانی غیرمدور استفاده میکنند، باید اسپرینکلرها در بالا و پایین چاه آسانسور نصب شوند.

9.3.6.7.2

در صورتی که این وسایل تعلیق دارای درجهی حداقلFT-1 طبق آزمون سوختن عمودی استاندارد UL 62 وUL 1581 باشند، نیازی به نصب اسپرینکلر در چاه آسانسور نمیباشد.

9.3.7* فضاهای کتابخانه و ذخیرهسازی اسناد

در جایی که کتابها یا اسناد در قفسههای باز ثابت نگهداری میشوند، اسپرینکلرها باید مطابق با یکی از موارد زیر نصب شوند:

1. در صورت وجود حداقل ۱۸ اینچ (۴۵۰میلیمتر) فاصله بین منحرفکنندهی اسپرینکلر و بالای قفسهها، اسپرینکلرها میتوانند بدون توجه به راهروها نصب شوند.

2. اگر فاصلهی ۱۸ اینچ (۴۵۰ میلیمتر) بین منحرفکنندهی اسپرینکلر و بالای قفسهها قابل حفظ نیست، باید در هر راهرو و در هر طبقه از قفسهها اسپرینکلر نصب شود، بهطوریکه فاصله بین اسپرینکلرها در امتداد راهروها از ۱۲ فوت (۳.۷ متر) بیشتر نشود (طبق شکل 9.3.7(a)).

3. اگر فاصلهی ۱۸ اینچ حفظ نشود و در عین حال، جداکنندههای عمودی قفسهها ناقص بوده و اجازهی توزیع آب به راهروهای مجاور را بدهند، میتوان اسپرینکلرها را در راهروهای یکدرمیاندر هر طبقه حذف کرد، مشروط بر اینکه بازشوهای تهویهای در کف طبقات نیز فراهم شده باشند. در این حالت، اسپرینکلرها باید به صورت زیگزاگی در ارتفاع نصب شوند (طبق شکل 9.3.7(b)).

9.3.8* کورهها و فرهای صنعتی

(این بند دارای محتوای گستردهتری است که در ادامه یا منبع اصلی باید بررسی شود.)

9.3.9 محافظت از کانالها (Duct Protection)

در جایی که توسط مرجع ذیصلاح یا کد یا استاندارد مرجع مربوطه مورد نیاز باشد، محافظت از کانالها باید با الزامات بند 9.3.8 مطابقت داشته باشد.

9.3.9.1 محل نصب اسپرینکلرها

9.3.9.1.1

مگر اینکه الزامات بندهای 9.3.9.1.2 یا 9.3.9.1.3 رعایت شده باشند، در بالای هر رایزر عمودی و در نقطهی میانی هر انحراف (offset) از کانالها، باید یک اسپرینکلر نصب گردد.

9.3.9.1.2

در صورتی که رایزر عمودی در خارج از ساختمان قرار داشته باشد و در معرض مواد قابل احتراق نباشد یا در صورتی که فاصلهی افقی بین خروجی هود و رایزر عمودی حداقل ۲۵ فوت (۷٫۶ متر) باشد، نصب اسپرینکلر الزامی نیست.

9.3.9.1.3

در کانالهای افقی خروجی دود (exhaust ducts)، اسپرینکلرها باید با فاصلههای ۱۰ فوت (۳ متر)نصب شوند و نخستین اسپرینکلر حداکثر در فاصلهی ۵ فوت (۱٫۵ متر) از ورودی کانال قرار گیرد.

9.3.9.2 محافظت در برابر یخزدگی

اسپرینکلرهایی که در کانالهای خروجی قرار دارند و در معرض خطر یخزدگی هستند، باید بهدرستی در برابر یخزدگی محافظت شوند. (رجوع شود به بند 16.4.1)

9.3.9.3 دسترسی به اسپرینکلرها

باید امکان دسترسی برای بازرسی، آزمایش و نگهداری تمامی اسپرینکلرها فراهم باشد.

9.3.9.4 فیلتر خطی (Strainers)

در سیستمهایی که از اسپرینکلرهایی با ضریب K کمتر از K-2.8 (40) استفاده میشود، باید یک صافی خطی فهرستشده (listed line strainer) در مسیر اصلی آب تغذیه نصب شود.

9.3.10 سقفهای مشبک (Open-Grid Ceilings)

سقفهای مشبک فقط در صورتی میتوانند در زیر اسپرینکلرها نصب شوند که یکی از شرایط زیر برقرار باشد:

(1)

سقفهای مشبکی که:

• ابعاد کوچکترین دهانهی شبکه حداقل ۱/۴ اینچ (۶ میلیمتر) باشد؛

• ضخامت یا عمق مصالح سقف بیشتر از کوچکترین دهانه نباشد؛ و

• این دهانهها حداقل ۷۰٪ از سطح کل سقف را تشکیل دهند.

در این صورت، فواصل نصب اسپرینکلرها مطابق موارد زیر باید رعایت شود:

(a) در فضاهای با خطر کم (light hazard):

• اگر فاصلهی اسپرینکلرها کمتر از ۱۰ × ۱۰ فوت (۳ × ۳ متر) باشد:

حداقل فاصلهی عمودی بین منحرفکننده و بالای سقف مشبک باید ۱۸ اینچ (۴۵۰میلیمتر) باشد.

• اگر فاصلهی اسپرینکلرها بیش از ۱۰ × ۱۰ ولی کمتر از ۱۰ × ۱۲ فوت (۳ × ۳٫۷ متر) باشد:

برای اسپرینکلرهای اسپری، حداقل فاصلهی ۲۴ اینچ (۶۰۰ میلیمتر) و

برای اسپرینکلرهای قدیمی (old-style)، حداقل فاصلهی ۳۶ اینچ (۹۰۰ میلیمتر) الزامی است.

• اگر فاصلهی اسپرینکلرها بیش از ۱۰ × ۱۲ فوت (۳ × ۳٫۷ متر) باشد:

حداقل فاصله باید ۴۸ اینچ (۱٫۲ متر) باشد.

(b) در فضاهای با خطر معمولی (ordinary hazard):

• تنها استفاده از اسپرینکلرهای اسپری مجاز است.

• اگر فاصلهی اسپرینکلرها کمتر از ۱۰ × ۱۰ فوت باشد:

حداقل فاصلهی عمودی باید ۲۴ اینچ (۶۰۰میلیمتر) باشد.

• اگر فاصلهی اسپرینکلرها بیشتر از ۱۰ × ۱۰ فوت باشد:

حداقل فاصله باید ۳۶ اینچ (۹۰۰ میلیمتر)باشد.

(2)

سایر انواع سقفهای مشبک نیز در صورتی مجاز به نصب در زیر اسپرینکلرها هستند که برای این منظور فهرست شده باشند (listed) و مطابق با دستورالعملهای درجشده در بستهبندی سقف نصب شوند.

9.3.11 سقفها و مصالح سقفی رهاشونده(Drop-Out Ceilings and Ceiling Materials)

9.3.11.1*

نصب سقفها و مصالح سقفی رهاشونده در زیر اسپرینکلرها مجاز است، مشروط بر اینکه این پنلها یا مصالح برای این کاربرد فهرستشده باشند و مطابق با مشخصات مندرج در فهرست خود نصب شوند.

9.3.11.2

سقفها و مصالح سقفی رهاشونده که با معیارهای بند 9.3.11.1 مطابقت دارند، نباید در زیر اسپرینکلرهای واکنش سریع (quick-response) یا با پوشش گسترده (extended coverage) نصب شوند، مگر اینکه بهطور خاص برای این کاربرد فهرست شده باشند.

9.3.11.3

سقفها و مصالح سقفی رهاشونده که با معیارهای بند 9.3.11.1 مطابقت دارند، در چارچوب این استاندارد به عنوان سقف محسوب نمیشوند.

9.3.11.4*

لولهکشیهایی که در بالای سقفهای رهاشونده مطابق با بند 9.3.11.1 نصب شدهاند، بهعنوان لولهکشی پنهان (concealed piping) در نظر گرفته نمیشوند.

9.3.11.5*

نصب اسپرینکلر در زیر سقفهای رهاشونده یا مصالح سقفی مطابق با بند 9.3.11.1 مجاز نیست.

9.3.12*

در خزانههای نگهداری پوست خز (fur storage vaults)، باید از اسپرینکلرهای قدیمی (old-style sprinklers) استفاده شود.

9.3.13 صحنهی نمایش (Stages)

9.3.13.1

در مکانهای زیر باید اسپرینکلر نصب گردد:

• زیر سقف در بالای صحنه؛

• در فضاهای زیر صحنه که دارای مصالح قابل احتراق هستند یا با مصالح قابل احتراق ساخته شدهاند؛

• در تمام فضاهای مجاور، اتاقهای گریم، انبارها و کارگاهها.

9.3.13.2

در مواردی که محافظت از بازشوی پروسنیوم(proscenium opening) مورد نیاز باشد، باید یک سیستم دلوژ (deluge system) با اسپرینکلرهای باز(open sprinklers) فراهم شود که:

• حداکثر در فاصله ۳ فوت (۹۰۰ میلیمتر) از سمت صحنهی قوس پروسنیوم نصب شوند؛

• با فاصلهی حداکثر ۶ فوت (۱٫۸ متر) از یکدیگر قرار گیرند.

(برای معیارهای طراحی، به فصل 11 مراجعه شود.)

9.3.14 فضاهای بالای سقفها

9.3.14.1

در فضاهایی که سقف آنها از ارتفاع باقیماندهی ناحیه پایینتر است، فضای بالای این سقف باید دارای اسپرینکلر باشد، مگر اینکه با الزامات بند 9.2.1 مربوط به فضاهای پنهان مجاز بدون اسپرینکلر مطابقت داشته باشد.

9.3.14.2

در صورتی که فضای بالای سقف کاذب دارای اسپرینکلر باشد، سیستم اسپرینکلر باید با الزامات بند 19.2.2 و بخش 20.10 مطابقت داشته باشد.

9.3.14.3*

در حالتی که یک فضای غیرقابل احتراق در بالای سقف کاذب غیرقابل احتراق یا با قابلیت احتراق محدودقرار داشته باشد و:

• آن فضا به دلیل باز بودن به فضای مجاور دارای اسپرینکلر، اسپرینکلرگذاری شده باشد؛ و

• هیچ امکانی برای نگهداری یا ذخیرهسازی در بالای سقف کاذب وجود نداشته باشد؛

در این صورت، سیستم اسپرینکلر میتواند فقط تا فاصلهای برابر با ۰٫۶ برابر ریشهی مربع مساحت طراحی سیستم در فضای مجاور، در آن فضا امتداد یابد.

9.3.14.3.1

سیستم اسپرینکلر باید حداقل تا فاصله ۲۴ فوت (۷٫۳ متر) در فضای بالای سقف امتداد یابد.

9.3.15 شیشههای محافظتشده با اسپرینکلر(Sprinkler-Protected Glazing)*

در مواردی که از اسپرینکلر به همراه شیشه به عنوان جایگزینی برای دیوار یا پنجرهی دارای درجهی مقاومت حریق استفاده میشود، مجموعهی شیشه-اسپرینکلر باید با موارد زیر مطابقت داشته باشد:

(1)

اسپرینکلرها باید برای کاربرد خاص روی پنجرهها فهرست شده باشند، مگر اینکه استفاده از اسپرینکلرهای استاندارد اسپری بهطور خاص توسط کد ساختمانی مجاز شده باشد.

(2)

اسپرینکلرها باید از طریق یک سیستم لولهکشی تر(wet pipe system) تغذیه شوند.

(3)

شیشه باید از نوع گرما-مقاوم، سکوریتشده(tempered)، یا سرامیک شیشهای (glass ceramic) باشد و به صورت ثابت نصب گردد.

9.3.15 (4)

در مواردی که مجموعهی شیشهای نیاز به محافظت از هر دو طرف دارد، باید در هر دو سمت شیشه اسپرینکلر نصب گردد.

9.3.15 (5)

استفاده از شیشهی محافظتشده با اسپرینکلر محدود به دیوارهای غیر باربر (non-load-bearing walls)است.

9.3.15 (6)

مجموعهی شیشهای نباید دارای اعضای افقی باشدکه باعث اختلال در پخش یکنواخت آب بر سطح شیشه گردد، و همچنین نباید هیچ مانعی بین اسپرینکلر و شیشه وجود داشته باشد که پخش آب را مختل کند.

9.3.15 (7)

مدت زمان تأمین آب برای ناحیهی طراحی که اسپرینکلرهای پنجره را شامل میشود، نباید کمتر از درجهبندی الزامی مجموعهی شیشهای باشد.

9.3.16 نورگیرها (Skylights)

9.3.16.1

در مورد نورگیرهایی که مساحت آنها بیش از ۳۲فوت مربع (۳٫۰ متر مربع) نیست، صرفنظر از طبقهبندی خطر (hazard classification)، در صورتی که حداقل ۱۰ فوت (۳٫۰ متر) بهصورت افقی از هر نورگیر محافظتنشده یا تورفتگی سقفی بدون محافظت جدا شده باشند، میتوان از نصب اسپرینکلر در آنها صرفنظر کرد.

9.3.16.1.1

هنگامی که اسپرینکلری مستقیماً در زیر نورگیری با مساحت حداکثر ۳۲ فوت مربع (۳٫۰ متر مربع)نصب شده باشد، فاصله تا سقف باید بهگونهای اندازهگیری شود که گویی نورگیر وجود ندارد و به صفحهی سقف فرضی نسبت داده شود.

9.3.16.2

نورگیرهایی با مساحت حداکثر ۳۲ فوت مربع (۳٫۰ متر مربع) میتوانند دارای پوشش پلاستیکی باشند.

9.3.17 فضاهای پنهان (Concealed Spaces)

9.3.17.1 فضاهای پنهانی که نیاز به محافظت با اسپرینکلر دارند

فضاهای پنهان دارای ساختار قابل احتراق نمایان(exposed combustible construction)، باید با اسپرینکلر محافظت شوند، مگر در مواردی که بر اساس بندهای 9.2.1.1 تا 9.2.1.19 و 9.2.2 نصب اسپرینکلر الزامی نباشد.

9.3.17.1.1*

الزامات طراحی برای فضاهای پنهان

اسپرینکلرها در فضاهای پنهانی که برای ذخیرهسازی یا استفاده دیگر قابل دسترسی نیستند، باید مطابق با الزامات نواحی کمخطر (light hazard occupancy) نصب شوند.

9.3.17.1.2 حفاظت موضعی از مصالح قابل احتراق نمایان یا مواد قابل احتراق نمایان

در صورتی که فضاهای پنهان با ساختار غیرقابل احتراق یا با قابلیت احتراق محدود که در حالت عادی نیاز به اسپرینکلر ندارند، دارای نواحی موضعی از مصالح یا مواد قابل احتراق نمایان باشند، این نواحی قابل احتراق میتوانند طبق موارد زیر بهصورت موضعی محافظت شوند:

(1)

اگر مواد قابل احتراق نمایان در پارتیشنها یا دیوارهای عمودی اطراف تمام یا بخشی از فضاقرار داشته باشند، میتوان از یک ردیف اسپرینکلر با فاصله حداکثر ۱۲ فوت (۳٫۷ متر) از یکدیگر و حداکثر ۶ فوت (۱٫۸ متر) از سطح داخلی پارتیشنها برای محافظت از سطح استفاده کرد.

اولین و آخرین اسپرینکلر در این ردیف نباید بیش از ۵ فوت (۱٫۵ متر) از انتهای پارتیشن فاصله داشته باشند.

(2)

اگر مواد قابل احتراق نمایان در صفحهی افقی قرار داشته باشند، ناحیهی مورد نظر میتواند با اسپرینکلرهایی با فواصل مربوط به مناطق کمخطر محافظت شود.

اسپرینکلرهای اضافی باید حداکثر در فاصلهی ۶فوت (۱٫۸ متر) بیرون از محدودهی مواد قابل احتراق و با فواصل حداکثر ۱۲ فوت (۳٫۷ متر) در طول مرز اطراف آن نصب شوند.

هنگامی که مرز به دیوار یا مانع دیگری ختم شود، آخرین اسپرینکلر نباید بیش از ۶ فوت (۱٫۸ متر) از دیوار یا مانع فاصله داشته باشد.

9.3.18 فضاهای زیر کفهای زمینی، سکوها و باراندازهای بیرونی

9.3.18.1

مگر اینکه الزامات بند 9.2.2 رعایت شده باشند، در تمام فضاهای زیر کفهای زمینی قابل احتراق و زیر سکوها و باراندازهای بیرونی قابل احتراق باید اسپرینکلر نصب گردد.

9.3.19 پیشآمدگیهای بیرونی (Exterior Projections)

9.3.19.1*

مگر اینکه الزامات بندهای 9.2.3.2، 9.2.3.3، یا 9.2.3.4 رعایت شده باشند، زیر تمام پیشآمدگیهای بیرونی که عرض آنها بیش از ۴ فوت (۱٫۲ متر) باشد باید اسپرینکلر نصب گردد.

9.3.19.2*

در زیر تمام پیشآمدگیهای بیرونی با عرض بیش از ۴ فوت (۱٫۲ متر) که در آنها مواد قابل احتراق ذخیره میشود، باید اسپرینکلر نصب گردد.

9.3.20 تجهیزات الکتریکی

9.3.20.1*

مگر اینکه الزامات بند 9.2.6 رعایت شده باشند، نصب سیستم اسپرینکلر در اتاقهای تجهیزات الکتریکی الزامی است.

9.4 استفاده از اسپرینکلرها (Use of Sprinklers)

9.4.1 کلیات

9.4.1.1*

اسپرینکلرها باید مطابق با مشخصات درجشده در فهرست آنها (listing) نصب شوند.

9.4.1.2

در مواردی که هیچ اسپرینکلری بهطور خاص برای ویژگیهای خاص سازه یا موقعیتهای ویژهای که نیاز به توزیع غیرمعمول آب دارند فهرست نشده باشد، الزامات بند 9.4.1.1 اعمال نمیشود، و استفاده از اسپرینکلرهای فهرستشده در موقعیتهایی غیر از آنچه در فهرستشان پیشبینی شده مجاز است، به شرطی که نتیجهی خاصی مدنظر باشد.

9.4.1.3*

اسپرینکلرهای عمودی (Upright sprinklers) باید به گونهای نصب شوند که بازوهای قاب (frame arms) آنها موازی با خط انشعاب (branch line) باشد، مگر اینکه مشخصاً برای جهتگیری دیگر فهرست شده باشند.

9.4.1.4

در مواردی که از چسب حلالی (solvent cement)برای اتصال لولهها و اتصالات استفاده میشود، اسپرینکلر نباید پیش از چسبکاری در اتصالات نصب شود.

9.4.1.5 درپوشها و تسمههای محافظ(Protective Caps and Straps)

9.4.1.5.1*

درپوشها و تسمههای محافظ باید با روشی برداشته شوند که با دستورالعمل نصب تولیدکننده مطابقت داشته باشد.

9.4.1.5.2*

تمام درپوشها و تسمههای محافظ باید پیش از زمان راهاندازی سیستم اسپرینکلر از روی اسپرینکلرها برداشته شوند.

9.4.1.5.3

درپوشها و تسمههای محافظ مربوط به اسپرینکلرهای عمودی یا اسپرینکلرهایی که در ارتفاع بیش از ۱۰ فوت (۳٫۰ متر) از کف نصب میشوند، میتوانند بلافاصله پس از نصب اسپرینکلر برداشته شوند.

9.4.2 درجهبندی دمایی (Temperature Ratings)

9.4.2.1*

مگر اینکه الزامات بندهای 9.4.2.2، 9.4.2.3، 9.4.2.4 یا 9.4.2.5 رعایت شده باشند، در سراسر ساختمان باید از اسپرینکلرهای با دمای معمولی(Ordinary) یا میانی (Intermediate) استفاده شود.

9.4.2.2

در مواردی که بیشینه دمای سقف از 100 درجه فارنهایت (38 درجه سلسیوس) بیشتر باشد، باید اسپرینکلرهایی با درجهبندی دمایی متناسب با دمای سقف طبق جدول 7.2.4.1 استفاده شود.

9.4.2.3

استفاده از اسپرینکلرهای با درجه حرارت بالا(high-temperature) در سرتاسر اشغالهای با خطر معمولی (Ordinary)، خطر زیاد (Extra Hazard)، اشغالهای انباری (Storage) و همچنین در موارد مجاز در این استاندارد و سایر استانداردها و کدهای NFPA مجاز است.

9.4.2.4

اسپرینکلرهای با طبقهبندی دمایی میانی(Intermediate) و بالا (High) باید در مکانهایی خاص طبق الزامات بند 9.4.2.5 نصب شوند.

9.4.2.5*

برای انتخاب اسپرینکلرهایی با طبقهبندی دمایی غیر از معمولی (Ordinary)، مگر اینکه دمای دیگری مشخص شده باشد یا اسپرینکلرهای با دمای بالا در تمام محل استفاده شوند، باید رویههای زیر رعایت شود. انتخاب دما باید مطابق با جداول 9.4.2.5(a)، 9.4.2.5(b)، 9.4.2.5(c) و شکل 9.4.2.5 انجام شود:

1. اسپرینکلرهایی که در ناحیهی دمای بالا قرار دارند، باید از نوع دمای بالا بوده و اسپرینکلرهایی که در ناحیهی دمای میانی قرار دارند، باید از نوع دمای میانی باشند.

2. اسپرینکلرهایی که در فاصلهی ۱۲ اینچ (۳۰۰میلیمتر) از یک طرف یا ۳۰ اینچ (۷۵۰میلیمتر) بالای لوله بخار، کویل گرمایشی، یا رادیاتور بدون پوشش قرار دارند، باید از نوع دمای میانی باشند.

3. اسپرینکلرهایی که در فاصلهی ۷ فوت (۲٫۱ متر)از شیر تخلیه فشار پایین که در یک اتاق بزرگ بهطور آزاد تخلیه میشود قرار دارند، باید از نوع دمای بالا باشند.

4. اسپرینکلرهای زیر نورگیرهای شیشهای یا پلاستیکی که در معرض مستقیم نور خورشید هستند، باید از نوع دمای میانی باشند.

5. اسپرینکلرهایی که در فضای بسته، زیر سقف بدون عایق، یا در اتاقک زیر شیروانی بدون تهویه قرار دارند، باید از نوع دمای میانیباشند.

6. اسپرینکلرهایی که در ویترینهای نمایشگاهی بدون تهویه و دارای چراغهای برقی پرقدرت نزدیک سقف هستند، باید از نوع دمای میانیباشند.

7. اسپرینکلرهایی که تجهیزات پختوپز تجاری و سامانههای تهویه آنها را محافظت میکنند، باید از نوع دمای بالا یا خیلی بالا باشند، که این انتخاب باید بر اساس دستگاه اندازهگیری دما صورت گیرد. (به بند 8.9.6 مراجعه شود.)

8. اسپرینکلرهایی که در مناطق مسکونی، نزدیک منابع حرارتی خاص (طبق جدول 9.4.2.5(c)) نصب میشوند، باید مطابق همان جدول نصب گردند.

9. اسپرینکلرهای با دمای معمولی که در کنار کانالهای گرمایش با دمای خروجی کمتر از 100 درجه فارنهایت (38 درجه سلسیوس) قرار دارند، نیازی به رعایت فاصلهی مشخصشده در جدول 9.4.2.5(a) یا (c) ندارند.

10. اسپرینکلرهایی که در یخچالها یا فریزرهایWalk-in دارای سیستم ذوب یخ خودکار نصب میشوند، باید از نوع دمای میانی یا بالاتر باشند.

11. اسپرینکلرهایی که در کمدهایی با خشککن بدون خروجی (Ventless Dryer) قرار دارند، باید از نوع دمای میانی یا بالاتر باشند.

9.4.2.6

در صورت تغییر کاربری که منجر به تغییر دما میشود، نوع اسپرینکلرها نیز باید متناسب با آن تغییر یابند.

9.4.2.7*

حداقل دمای اسمی اسپرینکلرهای سقفی در انبارهای عمومی، انبارهای قفسهای، انبار لاستیک خودرو، انبار رول کاغذ، و انبار پنبهی فشرده باید برابر با 150 درجه فارنهایت (66 درجه سلسیوس) باشد.

9.4.3 حساسیت حرارتی (Thermal Sensitivity)

9.4.3.1*

اسپرینکلرهای مورد استفاده در اشغالهای با خطر سبک (Light Hazard) باید یکی از انواع زیر باشند:

1. اسپرینکلرهای واکنش سریع (Quick-Response) طبق تعریف بند 3.3.205.4.16

2. اسپرینکلرهای مسکونی طبق الزامات فصل 12

3. اسپرینکلرهای CMSA واکنش سریع

4. اسپرینکلرهای ESFR

5. اسپرینکلرهای واکنش استاندارد برای اصلاحات یا الحاقات سیستمهای موجود با اسپرینکلرهای واکنش استاندارد

6. اسپرینکلرهای واکنش استاندارد که برای جایگزینی واحدی در سیستمهای موجود با اسپرینکلرهای واکنش استاندارد استفاده میشوند

9.4.3.2

در مواردی که اسپرینکلر واکنش سریع نصب شده، تمام اسپرینکلرهای درون یک فضای بسته(compartment) باید از نوع واکنش سریع باشند، مگر در موارد مجاز در بندهای 9.4.3.3، 9.4.3.4، یا 9.4.3.5.

9.4.3.3

در صورت نبود اسپرینکلر واکنش سریع در بازه دمایی مورد نیاز، استفاده از اسپرینکلر واکنش استاندارد مجاز است.

9.4.3.4

الزامات بند 9.4.3.2 در مورد اسپرینکلرهای داخل قفسهای (in-rack sprinklers) اعمال نمیشود.

9.4.3.5

در اشغالهایی بهجز خطر سبک، چنانچه یک اسپرینکلر دارای فهرست برای هر دو نوع واکنش سریع و واکنش استاندارد باشد (با نواحی پوشش متفاوت)، میتوان آن را در یک فضا با هر دو نوع فاصلهگذاری نصب کرد، بدون نیاز به جداسازی نواحی پوشش.

9.4.3.6

زمانی که یک سیستم موجود برای اشغالهای با خطر سبک به اسپرینکلرهای واکنش سریع یا مسکونی تغییر میکند، باید تمام اسپرینکلرهای داخل یک فضا تعویض شوند.

9.4.4 اسپرینکلرهایی با K-فاکتور کمتر از K-5.6 (80)

9.4.4.1

مگر در موارد مجاز طبق بند 9.4.4، اسپرینکلرها باید حداقل K-فاکتور اسمی برابر با 5.6 (80) داشته باشند.

9.4.4.2

در اشغالهای با خطر سبک، استفاده از اسپرینکلرهایی با K-فاکتور کمتر از 5.6 (80) مجاز است، به شرط رعایت موارد زیر:

1. سیستم باید بهصورت هیدرولیکی محاسبه شود.

2. این اسپرینکلرها فقط در سیستمهای لولهتر (wet pipe) یا طبق محدودیتهای بندهای 9.4.4.3 یا 9.4.4.4 نصب شوند.

3. برای اسپرینکلرهایی با K-فاکتور کمتر از 2.8(40) باید صافی (Strainer) فهرستشده در سمت تأمین نصب گردد.

9.4.4.3

نصب اسپرینکلرهای با K-فاکتور کمتر از 5.6 (80) طبق بند 19.4.2 برای حفاظت در برابر آتشسوزیهای ناشی از منابع خارجی (Exposure Fires) مجاز است.

9.4.4.4

اسپرینکلرهایی با K-فاکتور اسمی K-4.2 (57) میتوانند در سیستمهای خشک (Dry Pipe) و واکنش تأخیری (Preaction) برای اشغالهای با خطر سبک، به شرطی که لولهکشی مقاوم به خوردگی یا گالوانیزه داخلی باشد، استفاده شوند.

9.4.5 محدودیتهای اندازه رزوه

اسپرینکلرهایی با K-فاکتور بیشتر از 5.6 (80) که دارای رزوه NPT با قطر 1/2 اینچ (15 میلیمتر)هستند، نباید در سیستمهای جدید نصب شوند.

9.5 موقعیت، مکان، فاصلهگذاری، و کاربرد اسپرینکلرها

9.5.1 کلیات

9.5.1.1

اسپرینکلرها باید مطابق با الزامات بخش 9.5، در مکان مناسب قرار گیرند، فاصلهگذاری شوند، و در موقعیت صحیح نصب گردند.

9.5.1.2

اسپرینکلرها باید بهگونهای موقعیتدهی شوند که حفاظت از منطقه را متناسب با اهداف کلی این استاندارد تأمین کنند، از طریق کنترل موقعیت نصب و مساحت مجاز پوشش برای هر اسپرینکلر.

9.5.1.3

الزامات بندهای 9.5.2 تا 9.5.6 باید برای تمام انواع اسپرینکلرها اعمال شود، مگر اینکه قوانین سختگیرانهتری در فصلهای 10 تا 15 ارائه شده باشد.

9.5.2 مساحتهای حفاظتشده توسط هر اسپرینکلر

9.5.2.1 تعیین مساحت پوشش حفاظتی(Protection Area of Coverage)

9.5.2.1.1

مساحت پوشش حفاظتی هر اسپرینکلر (As) باید بهصورت زیر تعیین شود:

1. در امتداد لولههای شاخهای (Branch Lines):

(a) فاصله بین اسپرینکلرها (یا تا دیوار یا مانع، در مورد اسپرینکلر انتهایی در خط شاخه) را در دو جهت بالا دست و پایین دست اندازهگیری کنید.

(b) بزرگترِ دو مقدار زیر را انتخاب کنید:

o دو برابر فاصله تا دیوار

o فاصله تا اسپرینکلر بعدی

(c) این بُعد را به عنوان S تعریف کنید.

2. بین لولههای شاخهای (Branch Lines):

(a) فاصله عمود تا اسپرینکلر روی خط شاخه مجاور (یا تا دیوار یا مانع، در مورد آخرین خط شاخهای) را از هر طرف خط شاخهای که اسپرینکلر مدنظر روی آن نصب شده، اندازهگیری کنید.

(b) بزرگترِ دو مقدار زیر را انتخاب کنید:

o دو برابر فاصله تا دیوار یا مانع

o فاصله تا اسپرینکلر بعدی

(c) این بُعد را به عنوان L تعریف کنید.

۹.۵.۲.۱.۲ مساحت پوشش حفاظتی اسپرینکلر باید با ضرب بُعد S در بُعد L تعیین شود، بهصورت زیر:

۹.۵.۲.۲ حداکثر مساحت پوشش حفاظتی

۹.۵.۲.۲.۱ حداکثر مساحت مجاز پوشش حفاظتی برای هر اسپرینکلر (As) باید مطابق با مقدار مشخصشده در بخش مربوط به هر نوع یا سبک اسپرینکلر باشد.

۹.۵.۲.۲.۲ حداکثر مساحت پوشش هر اسپرینکلر نباید از ۴۰۰ فوت مربع (۳۷ متر مربع) تجاوز کند.

۹.۵.۳ فاصلهگذاری اسپرینکلر

۹.۵.۳.۱ حداکثر فاصله بین اسپرینکلرها

۹.۵.۳.۱.۱ حداکثر فاصله مجاز بین اسپرینکلرها باید بر اساس فاصله مرکز به مرکز اسپرینکلرهای مجاور باشد.

۹.۵.۳.۱.۲ این فاصله باید در امتداد شیب سقف اندازهگیری شود.

۹.۵.۳.۱.۳ این فاصله باید با مقدار مشخصشده در بخش مربوط به هر نوع یا سبک اسپرینکلر مطابقت داشته باشد.

۹.۵.۳.۲ حداکثر فاصله از دیوارها

۹.۵.۳.۲.۱ فاصله اسپرینکلرها از دیوار نباید از نصف فاصله مجاز بین اسپرینکلرها بیشتر باشد.

۹.۵.۳.۲.۲ این فاصله باید تا دیواری که پشت مبلمانی مانند کمد، کابینت یا ویترین قرار دارد اندازهگیری شود.

۹.۵.۳.۲.۳ زمانی که اسپرینکلرها در نزدیکی پنجرهها نصب میشوند و فضای کف اضافی ایجاد نمیشود، فاصله باید تا دیوار اندازهگیری شود.

۹.۵.۳.۳ حداقل فاصله از دیوارها

۹.۵.۳.۳.۱ حداقل فاصله مجاز بین اسپرینکلر و دیوار باید مطابق با مقدار مشخصشده در بخش مربوط به هر نوع یا سبک اسپرینکلر باشد.

۹.۵.۳.۳.۲ این فاصله باید بهصورت عمود بر دیوار اندازهگیری شود.

۹.۵.۳.۴ حداقل فاصله بین اسپرینکلرها

۹.۵.۳.۴.۱ باید حداقل فاصلهای بین اسپرینکلرها حفظ شود تا از خیس شدن اسپرینکلرهای مجاور توسط اسپرینکلر فعالشده و از عدم فعال شدن آنها جلوگیری شود.

۹.۵.۳.۴.۲ حداقل فاصله مجاز باید با مقدار مشخصشده در بخش مربوط به هر نوع یا سبک اسپرینکلر مطابقت داشته باشد.

۹.۵.۴ موقعیت پخشکننده (دفلکتور)

۹.۵.۴.۱ فاصله از سقف

۹.۵.۴.۱.۱ فاصله بین دفلکتور اسپرینکلر و سقف باید بر اساس نوع اسپرینکلر و نوع سازه انتخاب شود.

۹.۵.۴.۱.۲ سقفهای فلزی موجدار:

۹.۵.۴.۱.۲.۱ برای سقفهایی با موجهایی به عمق حداکثر ۳ اینچ (۷۵ میلیمتر)، فاصله باید از پایینترین نقطه موج اندازهگیری شود.

۹.۵.۴.۱.۲.۲ برای سقفهایی با عمق بیش از ۳ اینچ، فاصله باید از بالاترین نقطه موج اندازهگیری شود.

۹.۵.۴.۱.۳ در سقفهایی که عایق مستقیماً زیر سقف یا سازه نصب شده، فاصله دفلکتور باید از پایین عایق اندازهگیری شود و با الزامات ۹.۵.۴.۱.۳.۱ تا ۹.۵.۴.۱.۳.۳ مطابقت داشته باشد.

۹.۵.۴.۱.۳.۱ عایق مورد استفاده باید از نوع پشمی یا مقاوم در برابر نیروی مکش ۳ پوند بر فوت مربع (۰.۱۳کیلوگرم بر متر مربع) باشد.

۹.۵.۴.۱.۳.۲ اگر عایق بهصورت صاف و موازی با سقف نصب شده باشد، فاصله دفلکتور از زیر عایق اندازهگیری میشود.

۹.۵.۴.۱.۳.۳ اگر عایق دچار افتادگی شود، فاصله دفلکتور باید از وسط اختلاف ارتفاع نقطه بالا و پایین عایق اندازهگیری شود.

(A) اگر افتادگی عایق بیش از ۶ اینچ (۱۵۰ میلیمتر) باشد، فاصله باید از نقطه بالای عایق اندازهگیری شود.

(B) دفلکتور نباید بالاتر از پایینترین نقطه عایق قرار گیرد.

۹.۵.۴.۱.۴ استفاده از جمعکننده حرارتی برای کمک به فعالسازی اسپرینکلر مجاز نیست.

۹.۵.۴.۲ جهتگیری دفلکتور

دفلکتور اسپرینکلرها باید موازی با سقف، بام یا شیب راهپله قرار گیرد.

۹.۵.۵ موانع در برابر پاشش اسپرینکلر

۹.۵.۵.۱ هدف عملکردی

اسپرینکلرها باید بهگونهای نصب شوند که موانع پاشش را به حداقل برسانند، مطابق با تعریف در ۹.۵.۵.۲ و ۹.۵.۵.۳، یا اسپرینکلرهای اضافی جهت اطمینان از پوشش مناسب خطر نصب شوند.

(به شکل A.9.5.5.1 مراجعه شود.)

۹.۵.۵.۲ موانع توسعه الگوی پاشش

۹.۵.۵.۲.۱ موانع پیوسته یا ناپیوسته که در فاصلهای کمتر یا مساوی ۱۸ اینچ (۴۵۰ میلیمتر) زیر دفلکتور قرار دارند و از توسعه کامل الگوی پاشش جلوگیری میکنند، باید مطابق با ۹.۵.۵.۲ باشند.

۹.۵.۵.۲.۲ اسپرینکلرها باید در فاصلهای مناسب از موانعی مانند خرپا، لولهها، ستونها و وسایل نصب شوند، مطابق با بخشهای ۱۰.۲ تا ۱۴.۲.

۹.۵.۵.۳ موانعی که از رسیدن آب به خطر جلوگیری میکنند

موانع پیوسته یا ناپیوستهای که در صفحه افقی، بیش از ۱۸ اینچ (۴۵۰ میلیمتر) زیر دفلکتور قرار دارند و باعث اختلال در رسیدن جریان آب به ناحیه حفاظتشده میشوند، باید مطابق با ۹.۵.۵.۳ باشند

۹.۵.۵.۳.۱* اسپرینکلرها باید زیر موانع ثابت با عرض بیش از ۴ فوت (۱.۲ متر) نصب شوند.

۹.۵.۵.۳.۱.۱* کفپوشهای مشبک باز با عرض بیش از ۴فوت (۱.۲ متر) نیاز به حفاظت اسپرینکلری در زیر مشبک دارند.

۹.۵.۵.۳.۱.۲* اسپرینکلرهای قرارگرفته زیر موانع باید با یکی از موارد زیر مطابقت داشته باشند:

(۱) زیر مانع نصب شوند

(۲) در کنار مانع نصب شوند، به شرطی که فاصله آنها از لبه بیرونی مانع بیش از ۳ اینچ (۷۵ میلیمتر) نباشد

۹.۵.۵.۳.۱.۳ چنانچه اسپرینکلرها در کنار مانع نصب شوند، باید از نوع طبقه میانی قفسهای باشند.

۹.۵.۵.۳.۱.۴ دفلکتور اسپرینکلرهای خودکار نصبشده زیر موانع ثابت نباید بیش از ۱۲ اینچ (۳۰۰ میلیمتر) پایینتر از کف مانع قرار گیرد.

۹.۵.۵.۳.۱.۵ نصب اسپرینکلر زیر موانع غیرقابلاحتراق با عرض بیش از ۴ فوت (۱.۲ متر) در صورتی که کف مانع حداکثر ۲۴ اینچ (۶۰۰ میلیمتر) بالاتر از کف یا دک باشد، الزامی نیست.

۹.۵.۵.۳.۲* نصب اسپرینکلر زیر موانعی که ثابت نیستند، مانند میزهای کنفرانس، الزامی نیست.

۹.۵.۵.۳.۳ اسپرینکلرهای نصبشده زیر موانع باید از همان نوع (اسپری، CMSA، ESFR، مسکونی) باشند که در سقف نصب شدهاند، مگر طبق بند ۹.۵.۵.۳.۳.۱.

۹.۵.۵.۳.۳.۱ استفاده از اسپرینکلرهای اسپری زیر دربهای بالابر مجاز است.

۹.۵.۵.۳.۴* اسپرینکلرهای نصبشده زیر کفپوشهای مشبک باید از نوع طبقه میانی/قفسهای باشند یا به نحوی محافظت شوند که از پاشش اسپرینکلرهای سقفی در امان باشند.

۹.۵.۵.۴ کمدها

در تمام کمدها و محفظهها، از جمله کمدهایی که تجهیزات مکانیکی در آنها قرار دارند و حجم آنها بیشتر از ۴۰۰فوت مکعب (۱۱ متر مکعب) نیست، یک اسپرینکلر در بالاترین سطح سقف کافی است، بدون توجه به موانع یا حداقل فاصله از دیوار.

۹.۵.۶ فاصله بین دفلکتور و ذخیرهسازی

۹.۵.۶.۱* مگر اینکه الزامات بندهای ۹.۵.۶.۲، ۹.۵.۶.۳، ۹.۵.۶.۴ یا ۹.۵.۶.۵ رعایت شده باشند، فاصله بین دفلکتور اسپرینکلر و بالاترین نقطه ذخیرهسازی یا محتویات اتاق باید حداقل ۱۸ اینچ (۴۵۰ میلیمتر) باشد.

۹.۵.۶.۲ در مواردی که استانداردهای دیگر حداقل فاصله بیشتری را برای ذخیرهسازی مشخص کرده باشند، باید همانها رعایت شوند.

۹.۵.۶.۳ برای اسپرینکلرهای خاص، فاصله حداقل ۳۶اینچ (۹۰۰ میلیمتر) تا ذخیرهسازی مجاز است.

۹.۵.۶.۴ فاصلهای کمتر از ۱۸ اینچ (۴۵۰ میلیمتر) بین بالای ذخیرهسازی و دفلکتور اسپرینکلر سقفی، در صورتی مجاز است که از طریق آزمونهای آتشسوزی بزرگمقیاس موفق برای خطر خاص، اثبات شده باشد.

۹.۵.۶.۵ در مواردی که تایرهای لاستیکی ذخیره شدهاند، فاصله بین بالای ذخیرهسازی و دفلکتور اسپرینکلر نباید کمتر از ۳۶ اینچ (۹۰۰ میلیمتر) باشد.

۹.۵.۶.۶ مقدار ۱۸ اینچ (۴۵۰ میلیمتر) نباید ارتفاع قفسهها روی دیوار یا در برابر دیوار را مطابق با بندهای ۱۰.۲.۸، ۱۰.۳.۷، ۱۱.۲.۶، و بخشهای ۱۱.۳ و ۱۲.۱محدود کند.

۹.۵.۶.۶.۱ در مواردی که قفسهها بر روی دیوار نصب شدهاند و مستقیماً زیر اسپرینکلر نیستند، قفسهها و اقلام ذخیرهشده روی آنها میتوانند از سطحی که در ارتفاع ۱۸ اینچ (۴۵۰ میلیمتر) زیر دفلکتور اسپرینکلر سقفی قرار دارد، فراتر روند.

۹.۵.۶.۶.۲ قفسهها و هر نوع ذخیرهسازی روی آنها که مستقیماً زیر اسپرینکلرها قرار دارند، نباید از سطحی که در ارتفاع ۱۸ اینچ (۴۵۰ میلیمتر) زیر دفلکتور اسپرینکلر سقفی قرار دارد، بالاتر روند.