۸.۱ سامانههای لوله مرطوب

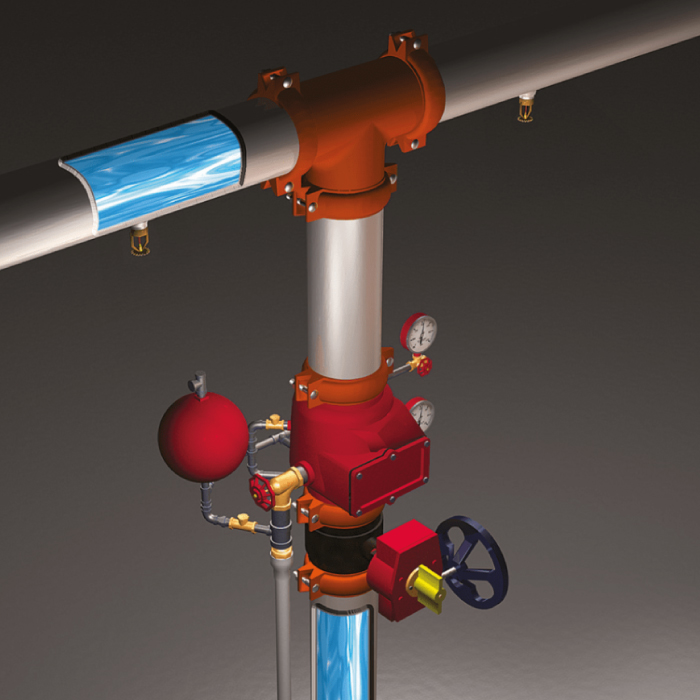

۸.۱.۱ گیجهای فشار

۸.۱.۱.۱ یک گیج فشار تأییدشده مطابق با بخش ۱۶.۱۳ باید در هر رایزر سامانه نصب شود.

۸.۱.۱.۲* گیجهای فشار باید در بالا و پایین هر شیر هشدار یا شیر یکطرفه رایزر سامانه، در صورت وجود چنین تجهیزاتی، نصب شوند.

۸.۱.۱.۲.۱ مجاز است یک گیج فشار منفرد روی یک منیفولد در زیر چند شیر یکطرفه رایزر یا شیر هشدار نصب شود.

۸.۱.۱.۲.۲ گیجهای فشار در زیر شیرهای یکطرفهای که طبق بندهای ۱۶.۹.۱۱ و ۱۶.۱۵.۲.۲(۱) الزامی هستند، مورد نیاز نخواهند بود.

۸.۱.۲ شیرهای اطمینان

۸.۱.۲.۱ مگر اینکه الزامات بند ۸.۱.۲.۲ رعایت شده باشند، سامانه لوله مرطوب باید دارای یک شیر اطمینان فهرستشده با اندازهای نه کمتر از ۱/۲اینچ (۱۵ میلیمتر) باشد که روی فشار ۱۷۵ psi (۱۲ بار) یا ۱۰ psi (۰.۷بار) بیشتر از بیشترین فشار سامانه ـــ هر کدام که بیشتر باشد ـــ تنظیم شده باشد.

۸.۱.۲.۲ اگر مخازن هوای کمکی برای جذب افزایش فشار نصب شده باشند، نیاز به نصب شیر اطمینان وجود ندارد.

۸.۱.۲.۳ یک شیر اطمینان طبق بند ۸.۱.۲.۱ در پاییندست شیرهای یکطرفهای که طبق بند ۱۶.۱۵.۲.۲(۱) الزامی هستند، باید نصب شود.

۸.۱.۳ سامانههای کمکی

مجاز است سامانه لوله مرطوب، سامانه لوله خشک، پریاکشن یا دلوژ کمکی را تأمین کند، به شرطی که تأمین آب سامانه کافی باشد.

۸.۱.۴ استفاده از نوار حرارتی به جای محفظه گرمشده برای حفاظت از شیر و لوله تأمین آب در برابر یخزدگی مجاز نیست.

۸.۱.۵ تهویه هوا

یک دریچه هوا با اتصال مطابق با بخش ۱۶.۷ باید روی هر سامانه لوله مرطوب که از لوله فلزی استفاده میکند، نصب شود. (نگاه کنید به A.16.7)

۸.۱.۵.۱ تهویه از چند نقطه روی هر سامانه الزامی نیست.

۸.۲ سامانههای لوله خشک*

۸.۲.۱ گیجهای فشار

گیجهای فشار تأییدشده مطابق با بخش ۱۶.۱۳ باید در محلهای زیر نصب شوند:

(۱) در طرف آب و طرف هوا از شیر لوله خشک

(۲) در پمپ هوا که هوا را به مخزن هوا میرساند، در صورت وجود

(۳) روی مخزن هوا، در صورت وجود

(۴) در هر لوله مستقل از منبع هوا به سامانه لوله خشک

(۵) در دستگاههای سریعفعال

۸.۲.۲ اسپرینکلرها

جهتگیریها و آرایشهای زیر برای اسپرینکلرهای سامانه لوله خشک مجاز هستند:

(۱) اسپرینکلرهای ایستاده

(۲)* اسپرینکلرهای خشک فهرستشده

(۳) اسپرینکلرهای آویزان و دیواری جانبی که روی زانویی بازگشتی نصب شدهاند، به شرطی که اسپرینکلر، زانویی و لوله انشعاب در ناحیهای با دمای حداقل ۴۰ درجه فارنهایت (۴ درجه سانتیگراد) یا بالاتر قرار داشته باشند

(۴) اسپرینکلرهای جانبی افقی که به گونهای نصب شدهاند که آب در آنها محبوس نشود

(5) اسپرینکلرهای آویزان و اسپرینکلرهای دیواری جانبی، در صورتی که اسپرینکلرها و لولهکشی شاخهای در ناحیهای با دمای نگهداریشده برابر یا بالاتر از 40 درجه فارنهایت (4 درجه سانتیگراد) قرار داشته باشند، منبع آب آشامیدنی باشد، و لولهکشی سامانه لوله خشک از نوع مسی یا CPVC بهطور خاص برای کاربردهای لوله خشک فهرست شده باشد.

8.2.3* اندازه سامانهها

8.2.3.1* ظرفیت سامانه (حجم) کنترلشده توسط یک شیر لوله خشک باید مطابق با بندهای 8.2.3.2، 8.2.3.3، 8.2.3.4، 8.2.3.5 یا 8.2.3.7 تعیین شود.

8.2.3.1.1 برای سامانههای لوله خشک که از بخشهای واحد مسکونی هر نوع اشغالپذیری محافظت میکنند، اندازه سامانه باید به گونهای باشد که آب اولیه از اتصال آزمون سامانه در مدت بیش از 15 ثانیه تخلیه نشود، با شروع از فشار هوای عادی سامانه و در زمان باز بودن کامل اتصال آزمون بازبینی.

8.2.3.1.1.1 سامانههای لوله خشک که از بخشهای واحد مسکونی هر نوع اشغالپذیری محافظت میکنند، مجاز به استفاده از گزینههای بیانشده در بندهای 8.2.3.2، 8.2.3.3 یا 8.2.3.4 نمیباشند.

8.2.3.2 اندازه سامانه باید به گونهای باشد که آب اولیه از اتصال آزمون سامانه در مدت بیش از 60 ثانیه تخلیه نشود، با شروع از فشار هوای عادی سامانه و در زمان باز بودن کامل اتصال آزمون بازبینی.

8.2.3.3 اندازه سامانهای با حجم حداکثر 500 گالن (1900 لیتر) بدون دستگاه سریعفعال مجاز است و ملزم به برآوردهسازی هیچ الزامی برای زمان تحویل آب به اتصال آزمون بازبینی نخواهد بود.

8.2.3.4 اندازه سامانهای با حجم حداکثر 750 گالن (2850 لیتر) با دستگاه سریعفعال مجاز است و ملزم به برآوردهسازی هیچ الزامی برای زمان تحویل آب به اتصال آزمون بازبینی نخواهد بود.

8.2.3.5 اندازه سامانه باید بر مبنای محاسبه زمان تحویل آب سامانه لوله خشک مطابق با بند 8.2.3.6 تعیین شود.

8.2.3.6 تحویل آب در سامانه لوله خشک

8.2.3.6.1 محاسبات مربوط به تحویل آب در سامانه لوله خشک باید بر مبنای نوع خطر بیانشده در جدول 8.2.3.6.1 باشد.

8.2.3.6.2 برنامه و روش محاسبه باید توسط یک آزمایشگاه تست شناختهشده ملی فهرست شده باشد.

8.2.3.6.3 برای سامانههای لوله خشک که از بخشهای واحد مسکونی هر نوع اشغالپذیری محافظت میکنند، اسپرینکلرها در واحد مسکونی باید حداکثر زمان تحویل آب برابر با 15 ثانیه به دورترین اسپرینکلر منفرد داشته باشند.

8.2.3.6.4 اسپرینکلرهای مسکونی باید برای کاربردهای لوله خشک فهرست شده باشند.

8.2.3.7* اندازه سامانه باید به گونهای باشد که تخلیه اولیه آب از اتصال آزمون فعالسازی سامانه یا خروجیهای مانیفولد بیش از حداکثر زمان تحویل آب مشخصشده در جدول 8.2.3.6.1 نباشد، با شروع از فشار هوای عادی سامانه و در زمان باز شدن کامل اتصال آزمون.

8.2.3.7.1 زمانی که جریان از چهار اسپرینکلر باشد، مانیفولد آزمون باید طوری چیده شود که دو اسپرینکلر در هر یک از دو شاخه اسپرینکلر را شبیهسازی کند.

8.2.3.7.2 زمانی که جریان از سه اسپرینکلر باشد، مانیفولد آزمون باید طوری چیده شود که دو اسپرینکلر در دورترین شاخه و یک اسپرینکلر در شاخه مجاور آن شبیهسازی شود.

8.2.3.7.3 زمانی که جریان از دو اسپرینکلر باشد، مانیفولد آزمون باید طوری چیده شود که دو اسپرینکلر در دورترین شاخه شبیهسازی شود.

8.2.3.7.4 زمانی که جریان از یک اسپرینکلر باشد، مانیفولد آزمون باید طبق الزامات اتصال آزمون فعالسازی مطابق با بند 16.14.2 نصب شود.

8.2.3.7.5 سامانهای که الزامات این بخش را برآورده میکند، ملزم به برآورده کردن الزامات 8.2.3.2 یا 8.2.3.5 نمیباشد.

8.2.3.8 سامانههای لوله خشک با زمان تحویل آب متفاوت با بندهای 8.2.3.2، 8.2.3.5 و 8.2.3.7 در صورتی که توسط یک آزمایشگاه تست شناختهشده ملی فهرست شده باشند، قابل قبول خواهند بود.

8.2.3.9 مگر اینکه در یک محفظه گرمشده نصب شده باشند، شیرهای یکطرفه نباید برای تقسیمبندی سامانههای لوله خشک استفاده شوند.

8.2.3.9.1 زمانی که شیرهای یکطرفه طبق بند 8.2.3.9 برای تقسیمبندی سامانههای لوله خشک استفاده میشوند، باید سوراخی به قطر 1/8 اینچ (3 میلیمتر) در کلاپر هر شیر یکطرفه برای امکان توازن فشار هوا در بخشهای مختلف سامانه ایجاد شود.

8.2.3.9.2 در صورتی که برای هر بخش تقسیمشده، تخلیه کمکی در نظر گرفته نشده باشد، یک شیر تخلیه نشانگر تأیید شده که در وضعیت بسته تحت نظارت باشد طبق بند 16.9.3.3 و به یک بایپس در اطراف هر شیر یکطرفه متصل باشد، باید به عنوان وسیلهای برای تخلیه سامانه نصب شود.

8.2.3.10 سامانههای لوله خشک به صورت شبکهای نباید نصب شوند.

8.2.4 دستگاههای سریعفعال

8.2.4.1 استفاده از دستگاه سریعفعال فهرستشده برای کمک به برآوردهسازی الزامات بندهای 8.2.3.2، 8.2.3.5، 8.2.3.7 یا 8.2.3.8 مجاز میباشد.

8.2.4.2 دستگاه سریعفعال باید تا حد ممکن نزدیک به شیر لوله خشک قرار گیرد.

8.2.4.3 بهمنظور محافظت از دهانه محدودکننده و سایر اجزای عملیاتی دستگاه سریعفعال در برابر غرقشدگی، اتصال به رایزر باید بالاتر از نقطهای باشد که انتظار میرود آب (آب ابتدایی و پساب) در زمان تنظیم شیر لوله خشک و دستگاه سریعفعال در آن قرار داشته باشد، مگر اینکه ویژگیهای طراحی دستگاه سریعفعال مشخص، این الزامات را غیرضروری کند.

8.2.4.4 در صورتی که یک شیر در اتصال بین رایزر اسپرینکلر لوله خشک و دستگاه سریعفعال نصب شود، باید از نوع نشانگر بوده و در وضعیت باز، مهر و موم، قفل یا تحت نظارت الکتریکی باشد.

8.2.4.5 یک شیر یکطرفه باید بین دستگاه سریعفعال و محفظه میانی شیر لوله خشک نصب شود، در صورتی که دستگاه سریعفعال نیاز به محافظت در برابر غرقشدگی پس از عملکرد سامانه داشته باشد.

8.2.4.6 اگر دستگاه سریعفعال نیاز به بازخورد فشار از محفظه میانی داشته باشد، استفاده از نوعی شیر که بهوضوح باز یا بسته بودن آن را نشان دهد، بهجای آن شیر یکطرفه مجاز است.

8.2.4.7 در صورتی که شیری مطابق با بند 8.2.4.6 استفاده شود، شیر باید بهگونهای ساخته شده باشد که بتوان آن را در وضعیت باز قفل یا مهر و موم کرد.

8.2.4.8 دستگاه ضدغرقشدگی

8.2.4.8.1 مگر اینکه الزامات بند 8.2.4.8.2 رعایت شده باشد، یک دستگاه ضدغرقشدگی فهرستشده باید در اتصال بین رایزر اسپرینکلر لوله خشک و دستگاه سریعفعال نصب شود.

8.2.4.8.2 استفاده از دستگاه ضدغرقشدگی فهرستشده لازم نیست، در صورتی که دستگاه سریعفعال دارای ویژگیهای طراحی ضدغرقشدگی داخلی باشد یا دستگاه سریعفعال بدون نیاز به دستگاه ضدغرقشدگی فهرست یا تأیید شده باشد.

8.2.5* موقعیت و محافظت از شیر لوله خشک

8.2.5.1* عمومی. شیر لوله خشک و لوله تأمین باید در برابر یخزدگی و آسیب مکانیکی محافظت شوند.

8.2.5.2 اتاق شیر

8.2.5.2.1 اتاقهای شیر باید روشن و گرم باشند.

8.2.5.2.2 منبع گرمایش باید از نوع نصبشده دائمی باشد.

8.2.5.2.3 نوار حرارتی نباید به جای محفظه گرمشده شیر برای محافظت شیر لوله خشک و لوله تأمین در برابر یخزدگی استفاده شود.

8.2.5.3 تأمین. تأمین آب برای اسپرینکلر در محفظه شیر لوله خشک باید یا از سمت خشک سامانه یا از یک سامانه اسپرینکلر لوله تر باشد که ناحیهای را که شیر لوله خشک در آن قرار دارد محافظت کند.

8.2.5.4 محافظت از سطح بالای آب

8.2.5.4.1 در مواردی که امکان نشاندن مجدد شیر خشک پس از عملکرد بدون تخلیه سامانه وجود داشته باشد، محافظت در برابر ایجاد آب بالای کلاپر طبق بند 8.2.5.4.3 مجاز است.

8.2.5.4.2 شیر لوله خشک دیفرانسیلی. محافظت در برابر جمع شدن آب بالای کلاپر باید برای شیرهای لوله خشک دیفرانسیلی طبق بند 8.2.5.4.3 فراهم شود.

8.2.5.4.3 دستگاه سطح بالای آب. استفاده از یک دستگاه سیگنالدهی خودکار سطح بالای آب یا یک تخلیه خودکار مجاز است.

8.2.6 فشار و تأمین هوا

8.2.6.1 در هر کجا که واژه هوا در این استاندارد به کار رفته است، شامل نیتروژن یا گاز تأییدشده دیگر نیز میشود.

8.2.6.2 نگهداری فشار هوا. فشار هوا یا نیتروژن یا گاز تأییدشده دیگر باید در سامانههای لوله خشک در طول سال حفظ شود.

8.2.6.3* تأمین هوا

8.2.6.3.1 منبع هوای فشرده باید در تمام اوقات در دسترس باشد.

8.2.6.3.2* منبع هوا باید ظرفیتی داشته باشد که بتواند فشار هوای عادی در سامانه را ظرف مدت ۳۰ دقیقه بازیابی کند.

8.2.6.3.3 الزامات بند 8.2.6.3.2 در فضاهای سردخانهای با دمای کمتر از5°F (–15°C) اعمال نمیشود، و در این شرایط بازگرداندن فشار عادی هوای سامانه در مدت ۶۰ دقیقه مجاز است.

8.2.6.4 اتصالات تأمین هوا

8.2.6.4.1* اتصال از منبع هوا به شیر لوله خشک نباید کمتر از 1∕2 اینچ (۱۵ میلیمتر) قطر داشته باشد و باید در بالای سطح آب ابتدایی (پرایمینگ) شیر لوله خشک وارد سامانه شود.

8.2.6.4.2 یک شیر یکطرفه باید در اتصال پر کردن هوا نصب شود.

8.2.6.4.2.1 یک شیر قطعکننده فهرستشده یا تأییدشده از نوع دیسک قابل تعویض یا شیر توپی باید در سمت تأمین این شیر یکطرفه نصب شود.

8.2.6.5 شیر اطمینان

یک شیر اطمینان تأییدشده باید بین منبع هوا و شیر قطعکننده نصب شود و برای تخلیه فشاری تنظیم گردد که حداقل ۱۰ psi (۰.۷ bar) بیشتر از فشار هوای سامانه طبق بند 8.2.6.7.1 باشد و از محدودیتهای سازنده نیز تجاوز نکند.

8.2.6.6 نگهداری خودکار هوا

8.2.6.6.1* مگر اینکه الزامات بند 8.2.6.6.2 رعایت شده باشد، در مواردی که تأمین هوا به سامانه لوله خشک بهصورت خودکار حفظ میشود، منبع هوا باید از یک سامانه کارخانهای قابلاعتماد یا یک کمپرسور هوا با یک مخزن هوا باشد، و باید از یک دستگاه نگهداری هوا که بهطور خاص برای این خدمت فهرست شده استفاده کند و توانایی کنترل فشار هوای موردنیاز و حداکثر جریان هوا به سامانه لوله خشک را داشته باشد.

8.2.6.6.2 در مواردی که ظرفیت کمپرسور هوا که سامانه لوله خشک را تأمین میکند کمتر از 5.5 ft³/min (۱۶۰ لیتر/دقیقه) در فشار ۱۰ psi (۰.۷ bar) باشد، نیاز به مخزن هوا یا دستگاه نگهداری هوا وجود ندارد.

8.2.6.6.3 تأمین خودکار هوا برای بیش از یک سامانه لوله خشک باید بهگونهای متصل شود که امکان نگهداری جداگانه فشار هوا در هر سامانه فراهم باشد.

8.2.6.6.3.1 هر سامانه لوله خشک باید یک دستگاه نگهداری هوای اختصاصی داشته باشد.

8.2.6.6.4 یک شیر یکطرفه یا دستگاه جلوگیریکننده از جریان معکوس مثبت دیگر باید در تأمین هوای هر سامانه نصب شود تا از جریان هوا یا آب از یک سامانه به سامانه دیگر جلوگیری کند.

8.2.6.6.5 در مواردی که یک کمپرسور هوا منبع اختصاصی هوا باشد، باید مطابق با NFPA 70، ماده 430 نصب شود.

8.2.6.6.5.1 وسیله قطع برق کمپرسور هوای خودکار نباید از نوع کلید روشنایی عمومی یا موتور متصل به دوشاخه و سیم باشد.

8.2.6.7 فشار هوای سامانه

8.2.6.7.1 فشار هوای سامانه باید طبق برگه دستورالعمل همراه شیر لوله خشک حفظ شود یا ۲۰ psi (۱.۴ bar) بیشتر از فشار فعالسازی محاسبهشده شیر لوله خشک باشد که بر اساس بیشترین فشار آب عادی منبع سامانه محاسبه شده است.

8.2.6.7.2 نرخ مجاز نشت هوا باید مطابق با بند 28.2.2 باشد.

8.2.6.8 نیتروژن یا گاز تأییدشده دیگر

8.2.6.8.1* در صورت استفاده از نیتروژن یا گاز تأییدشده دیگر، منبع آن باید قابلاعتماد باشد.

8.2.6.8.2 در صورت استفاده از نیتروژن ذخیرهشده یا گاز تأییدشده دیگر، گاز باید از طریق یک تنظیمکننده فشار وارد شود و مطابق با بند 8.2.6.6 باشد.

8.2.6.8.3 زنگ هشدار فشار پایین باید بر روی مخازن ذخیرهسازی گاز نصب شود تا نیاز به پر کردن مجدد را اطلاع دهد.

8.2.6.8.4* زمانی که نیتروژن یا گاز تأییدشده دیگر تنها منبع گاز برای فشردهسازی سامانه باشد، باید ظرفیتی داشته باشد که فشار گاز عادی سامانه را ظرف مدت ۳۰ دقیقه بازیابی کند.

8.2.6.8.5 الزامات بند 8.2.6.8.4 در فضاهای سردخانهای با دمای کمتر از5°F (−15°C) اعمال نمیشود، و در این شرایط بازگرداندن فشار عادی هوای سامانه در مدت ۶۰ دقیقه مجاز است.

8.3 سامانههای پریاکشن و دلوژ

8.3.1* کلیات

8.3.1.1* تمامی اجزای سامانههای پنوماتیکی، هیدرولیکی یا الکتریکی باید با یکدیگر سازگار باشند.

8.3.1.2 شیر کنترل آب خودکار باید دارای مکانیزم دستی هیدرولیکی، پنوماتیکی یا مکانیکی برای عملکرد باشد که مستقل از دستگاههای کشف حریق و آبپاشها عمل کند.

8.3.1.2.1 نظارت بر فعالکننده: از تاریخ 1 ژانویه 2021، برداشتن فعالکننده الکتریکی از شیر پریاکشن یا دلوژی که آن را کنترل میکند باید منجر به هشدار صوتی و تصویری نقص سامانه در پنل کنترل تخلیه سامانه شود.

8.3.1.3 فشارسنجها: فشارسنجهای تأییدشده مطابق با بخش 16.13 باید بهصورت زیر نصب شوند:

(1) در بالا و پایین شیر پریاکشن و پایین شیر دلوژ

(2) بر روی تأمین هوای شیرهای پریاکشن و دلوژ

8.3.1.4 مجموعهای از عناصر ذوبشونده ذخیرهای برای دستگاههای حساس به حرارت، شامل حداقل دو عدد از هر درجه حرارتی، باید در محل برای جایگزینی نگهداری شود.

8.3.1.5 سامانههای آزادسازی هیدرولیکی باید طبق الزامات و فهرستسازی سازنده برای محدودیت ارتفاع نسبت به شیر دلوژ یا فعالکننده شیر دلوژ طراحی و نصب شوند تا از تشکیل ستون آب جلوگیری شود.

8.3.1.6 محل نصب و فاصله دستگاههای آزادسازی

8.3.1.6.1 فاصله دستگاههای آزادسازی، از جمله آبپاشهای خودکار که بهعنوان دستگاه آزادسازی به کار میروند، باید مطابق با فهرستسازی و مشخصات سازنده باشد.

8.3.1.6.2 سامانه آزادسازی باید تمامی نواحیای را که سامانه پریاکشن محافظت میکند، پوشش دهد.

8.3.1.6.3 در صورت استفاده از فعالسازی حرارتی، دمای فعالسازی سامانه آزادسازی باید کمتر از دمای فعالسازی آبپاش باشد.

8.3.1.7 دستگاههای مورد استفاده برای آزمایش و تجهیزات آزمایش

8.3.1.7.1 در مواردی که دستگاههای کشف در مدارهایی نصب شدهاند که دسترسی به آنها برای آزمایش ممکن نیست، یک دستگاه کشف اضافی باید برای هر مدار در مکانی قابل دسترس جهت آزمایش فراهم شود و به گونهای به مدار متصل گردد که آزمایش صحیح مدار تضمین شود.

8.3.1.7.2 تجهیزات آزمایشی که توانایی تولید گرما یا تحریک لازم برای به کار انداختن هر دستگاه کشف عادی را دارند، باید همراه با هر نصب در اختیار مالک ملک قرار گیرد.

8.3.1.7.3 در مکانهایی که بخارات یا مواد منفجره وجود دارد، برای آزمایش باید از آب داغ، بخار یا سایر روشهایی که منبع احتراق ایجاد نمیکنند استفاده شود.

8.3.1.7.4* یک شیر کنترل نشاندهنده جداگانه و اضافی، با نظارت مطابق با بند 16.9.3.3، میتواند در مجموعه رایزر بالای شیر پریاکشن یا دلوژ نصب شود تا امکان آزمایش کامل فعالسازی (Trip Test) طبق الزاماتNFPA 25 بدون جاری شدن آب در سامانه فراهم شود.

8.3.1.8 محل و محافظت شیرهای کنترل آب سامانه

8.3.1.8.1 شیرهای کنترل آب سامانه و لولههای تأمین باید در برابر یخزدگی و آسیب مکانیکی محافظت شوند.

8.3.1.8.2 اتاقهای شیر

8.3.1.8.2.1 اتاقهای شیر باید دارای روشنایی و گرمایش باشند.

8.3.1.8.2.2 منبع گرما باید از نوع نصبشده دائمی باشد.

8.3.1.8.2.3 استفاده از نوار گرمایشی به جای اتاقکهای گرمشونده برای محافظت از شیرهای پریاکشن و دلوژ و لولههای تأمین در برابر یخزدگی مجاز نیست.

8.3.2 سامانههای پریاکشن

8.3.2.1 سامانههای پریاکشن باید یکی از انواع زیر باشند:

(1) سامانه تکقفل (Single Interlock)، که با فعال شدن دستگاههای کشف، آب را به لولهکشی آبپاش وارد میکند

(2) سامانه بدون قفل (Non-Interlock)، که با فعال شدن دستگاههای کشف یا آبپاشهای خودکار، آب را به لولهکشی آبپاش وارد میکند

(3) سامانه دو قفل (Double Interlock)، که با فعال شدن همزمان دستگاههای کشف و آبپاشهای خودکار، آب را به لولهکشی آبپاش وارد میکند

8.3.2.2 اندازه سامانهها — سامانههای پریاکشن تکقفل و بدون قفل

تعداد آبپاشهای خودکار کنترلشده توسط هر شیر پریاکشن نباید از ۱۰۰۰عدد بیشتر باشد.

8.3.2.3 اندازه سامانهها — سامانههای پریاکشن دو قفل

8.3.2.3.1 اندازه سامانه کنترلشده توسط یک شیر پریاکشن دو قفل باید بر اساس یکی از بندهای 8.3.2.3.1.1، 8.3.2.3.1.2، 8.3.2.3.1.3 یا 8.3.2.3.1.4 تعیین شود.

8.3.2.3.1.1 یک سامانه دو قفل با حجم حداکثر ۵۰۰ گالن (۱۹۰۰ لیتر) مجاز است و نیازی به رعایت الزامات خاص زمان تحویل آب به اتصال آزمایش فعالسازی (Trip Test Connection) ندارد.

8.3.2.3.1.2 اندازه سامانههای پریاکشن دو قفل باید به گونهای طراحی شود که آب در مدت زمان حداکثر ۶۰ ثانیه، از فشار هوای عادی در سامانه شروع شده و با فعالسازی سامانه کشف و باز شدن کامل اتصال آزمایش بازرسی، به اتصال آزمایش سامانه برسد.

8.3.2.3.1.3 اندازه سامانههای پریاکشن دو قفل باید بر اساس محاسبه تحویل آب مطابق با بند 8.2.3.6، با در نظر گرفتن فعالسازی همزمان سامانه کشف و عملکرد آبپاش، تعیین شود.

8.3.2.3.1.4* اندازه سامانههای پریاکشن دو قفل باید به گونهای طراحی شود که آب در مدت زمان بیشتر از حداکثر زمان مشخصشده در جدول 8.2.3.6.1، از فشار هوای عادی در سامانه شروع شده و با فعال شدن سامانه کشف و باز شدن همزمان اتصال آزمایش فعالسازی یا خروجی منیفولد، به اتصال آزمایش فعالسازی سامانه یا خروجی منیفولد برسد.

8.3.2.3.2 استفاده از یک دستگاه بازکن سریع لیستشده برای کمک به برآوردهسازی الزامات بندهای 8.3.2.3.1.2، 8.3.2.3.1.3 و 8.3.2.3.1.4 مجاز است.

8.3.2.4* نظارت

8.3.2.4.1 لولهکشی آبپاش و دستگاههای کشف حریق باید در سامانههایی با بیش از ۲۰ عدد آبپاش، به صورت خودکار تحت نظارت باشند.

8.3.2.4.2 بهجز موارد مجاز در بند 8.3.2.4.3، فشار نظارتی هوا یا نیتروژن برای سامانههای پریاکشن باید مطابق با الزامات فشار هوا و تأمین هوای سامانه لوله خشک در بند 8.2.6 نصب شود.

8.3.2.4.3 شیرهای اطمینان مورد نیاز در بند 8.2.6 میتوانند برای نوع سامانه پریاکشن توصیفشده در بند 8.3.2.1(1) حذف شوند، در صورتی که منبع تأمین هوا نتواند فشارهایی بیشتر از ۱۵ psi (1.0 bar) تولید کند.

8.3.2.4.4 تمامی انواع سامانههای پریاکشن توصیفشده در بندهای 8.3.2.1(2) و 8.3.2.1(3) باید حداقل فشار نظارتی هوا یا نیتروژن معادل ۷psi (0.5 bar) را حفظ کنند.

8.3.2.5 آبپاشها

چیدمانها و آرایشهای زیر برای سامانههای پریاکشن مجاز هستند:

(1) آبپاشهای ایستاده

(2)* آبپاشهای خشک لیستشده

(3) آبپاشهای آویخته و دیواری که بر روی خمهای برگشتی نصب شدهاند، در صورتی که آبپاشها، خم برگشتی و لولهکشی شاخهای در ناحیهای با دمای برابر یا بالاتر از 40°F (4°C) باشند

(4) آبپاشهای دیواری افقی، نصبشده به گونهای که آب در آنها به دام نیفتد

(5) آبپاشهای آویخته و دیواری که آبپاشها و لولهکشی شاخهای در ناحیهای با دمای برابر یا بالاتر از 40°F (4°C) هستند، منبع آب آشامیدنی است، و لولهکشی سامانه پریاکشن از جنس مس یا CPVC به طور خاص برای کاربردهای لوله خشک لیست شده است

8.3.2.6 پیکربندی سامانه

سامانههای پریاکشن از نوع توصیفشده در بند 8.3.2.1(3) و تمامی سامانههای پریاکشن محافظ محلهای انبار، به استثنای انبارهای متفرقه، نباید به صورت شبکهای (Gridded) نصب شوند.

8.3.3* سامانههای دلوژ

8.3.3.1 دستگاهها یا سامانههای کشف باید بهصورت خودکار تحت نظارت باشند.

8.3.3.2 سامانههای دلوژ باید بهصورت هیدرولیکی محاسبه شوند.

8.4 سامانههای ترکیبی لوله خشک و پریاکشن برای اسکلهها، ترمینالها و باراندازها

8.4.1 علاوه بر الزامات بخش 8.4، الزامات طراحی و نصب برای اسکلهها، ترمینالها و باراندازها باید مطابق با بخش 26.22 باشد.

8.4.2* کلیات

8.4.2.1* سامانههای ترکیبی خودکار لوله خشک و پریاکشن باید بهگونهای ساخته شوند که خرابی سامانه کشف مانع عملکرد سامانه بهعنوان یک سامانه خودکار لوله خشک متعارف نشود.

8.4.2.2 سامانههای ترکیبی خودکار لوله خشک و پریاکشن باید بهگونهای ساخته شوند که خرابی سامانه لوله خشک و آبپاشهای خودکار مانع عملکرد صحیح سامانه کشف بهعنوان سامانه اعلام حریق خودکار نشود.

8.4.2.3 باید امکان فعالسازی دستی سامانه کشف در مکانهایی با حداکثر فاصله ۲۰۰ فوت (۶۱ متر) مسیر حرکت فراهم شود.

8.4.2.4 آبپاشها. انواع و آرایشهای زیر از آبپاشها برای سامانههای ترکیبی لوله خشک و پریاکشن مجاز هستند:

(1) آبپاشهای ایستاده

(2)* آبپاشهای خشک لیستشده

(3) آبپاشهای آویخته و دیواری که روی خمهای برگشتی نصب شدهاند، در صورتی که هم آبپاشها و هم خمهای برگشتی در منطقه گرم قرار داشته باشند

(4) آبپاشهای دیواری افقی که بهگونهای نصب شدهاند که آب در آنها به دام نیفتد

8.4.3 شیرهای لوله خشک در سامانههای ترکیبی

8.4.3.1 در صورتی که سامانه شامل بیش از ۶۰۰ آبپاش باشد یا در هر ناحیه حریق بیش از ۲۷۵ آبپاش وجود داشته باشد، کل سامانه باید توسط دو شیر لوله خشک 6 اینچ (150 میلیمتر) که بهصورت موازی متصل شدهاند کنترل شود و به یک لوله اصلی مشترک تغذیه وارد شوند.

8.4.3.2* در صورتی که وجود شیرهای لوله خشک موازی طبق بند 8.4.3.1 الزامی باشد، این شیرها باید در برابر یکدیگر بررسی (چک) شوند.

8.4.3.3 هر شیر لوله خشک باید به یک دستگاه فعالساز لیستشده که توسط سامانه کشف فعال میشود، مجهز باشد.

8.4.3.4 شیرهای لوله خشک باید از طریق یک لوله ارتباطی به قطر 1 اینچ (25 میلیمتر) به یکدیگر متصل باشند تا فعالسازی همزمان هر دو شیر لوله خشک ممکن شود.

8.4.3.5 لوله اتصال متقاطع 1 اینچی (25 میلیمتری) باید به یک شیر نشاندهنده مجهز باشد تا هر یک از شیرهای لوله خشک را بتوان خاموش و تعمیر کرد، در حالی که دیگری همچنان در سرویس باقی بماند.

8.4.3.6 شیرهای یکطرفه بین شیرهای لوله خشک و لوله اصلی تغذیه باید به بایپسهایی با قطر 1/2 اینچ (15 میلیمتر) مجهز باشند تا نشت هوا از تزئینات شیر لوله خشک باعث فعالسازی آن نشود، مگر اینکه فشار در لوله اصلی تغذیه به نقطه فعالسازی برسد.

8.4.3.7 یک شیر نشاندهنده باید در هر یک از این بایپسها نصب شود تا هر یک از شیرهای لوله خشک بهطور کامل از ریزر اصلی یا لوله اصلی تغذیه و از شیر لوله خشک دیگر جدا شود.

8.4.3.8 هر سیستم ترکیبی لوله خشک و پریاکشن باید به دستگاههای سریعگشای لیستشده در شیرهای لوله خشک مجهز باشد.

8.4.4 تقسیمبندی سیستم با استفاده از شیرهای یکطرفه

8.4.4.1 در صورتی که نیاز به بیش از ۲۷۵ اسپرینکلر در یک ناحیه حریق باشد، سیستم باید با استفاده از شیرهای یکطرفه به بخشهایی با حداکثر ۲۷۵ اسپرینکلر تقسیم شود.

8.4.4.2 در صورتی که سیستم در بیش از یک ناحیه حریق یا طبقه نصب شود، هیچگاه نباید بیش از ۶۰۰ اسپرینکلر از طریق هر شیر یکطرفه تغذیه شوند.

8.4.4.3 هر بخش باید دارای یک درگاه تخلیه ۱ 1/4 اینچ (۳۲ میلیمتر) در طرف سیستم از هر شیر یکطرفه باشد که توسط یک تخلیه کمکی سیستم لوله خشک تکمیل میشود.

8.4.4.4 خطوط تخلیه بخشها و تخلیههای کمکی سیستم لوله خشک باید در مناطق گرم یا در داخل کابینتهای گرم قرار گیرند تا شیرهای تخلیه و تخلیههای کمکی برای هر بخش پوشش داده شوند.

8.4.5 محدودیت زمانی

8.4.5.1 سیستم اسپرینکلر باید بهگونهای ساخته شود و تعداد اسپرینکلرهای کنترلشده باید بهگونهای محدود شود که آب باید ظرف مدت زمانی که از لحظه فعالسازی سیستم حرارتی میگذرد به دورترین اسپرینکلر برسد و این زمان نباید از 1 دقیقه برای هر ۴۰۰ فوت (۱۲۰ متر) از لوله تغذیه مشترک بیشتر شود.

8.4.5.2 حداکثر زمانی که مجاز است نباید از ۳ دقیقه بیشتر شود.

8.4.6 اتصال تست سیستم

بخش انتهایی باید دارای یک اتصال تست سیستم بهعنوان مورد نیاز برای سیستمهای لوله خشک باشد.

8.5 سیستمهای چند سیکلی

8.5.1 تمام سیستمهای چند سیکلی باید بهطور خاص آزمایش شده و بهعنوان سیستمها لیست شوند.

8.5.2 تمام سیستمهای چند سیکلی باید طبق دستورالعملهای نصب تولیدکننده نصب شوند.

8.6* سیستمهای ضد یخ

8.6.1* کلیات

8.6.1.1 استفاده از محلولهای ضد یخ باید مطابق با مقررات بهداشتی ایالتی و محلی باشد.

8.6.1.2 ضد یخ نباید در سیستمهای ESFR استفاده شود مگر اینکه اسپرینکلرهای ESFR برای استفاده با محلول ضد یخ لیست شده باشند.

8.6.1.3 در صورتی که از اسپرینکلرهای آویخته استفاده شود، پس از آزمایش هیدرواستاتیک با آب، باید آب از کل سیستم تخلیه شود.

8.6.1.3.1 الزامات بند 8.6.1.3 در صورتی که سیستم با محلول ضد یخ بهطور صحیح مخلوط شده آزمایش هیدرواستاتیک شود، اعمال نمیشود.

8.6.1.4 در صورتی که سیستمهای ضد یخ از ریزر سیستم دور باشند، باید یک پلاک مشخصکننده روی ریزر سیستم نصب شود که تعداد و موقعیت تمام سیستمهای ضد یخ دور از ریزر را که توسط آن ریزر تغذیه میشوند، نشان دهد.

8.6.1.5 یک پلاک باید روی شیر اصلی سیستم ضد یخ نصب شود که نوع و برند محلول ضد یخ، غلظت محلول ضد یخ بهصورت حجم و حجم محلول ضد یخ مورد استفاده در سیستم را نشان دهد.

8.6.2* محلولهای ضد یخ

8.6.2.1* مگر در موارد مجاز در بند 8.6.2.2، محلولهای ضد یخ باید برای استفاده در سیستمهای اسپرینکلر لیست شده باشند.

8.6.2.2 محلولهای ضد یخ پیشمخلوط گلیکول پروپیلن باید برای استفاده با اسپرینکلرهای ESFR مجاز باشند، مشروط بر اینکه اسپرینکلرهای ESFR برای استفاده در چنین کاربردی در لیست قرار داشته باشند.

8.6.3 ترتیب لولهکشی و شیرها

8.6.3.1 زمانی که اتصال بین سیستم ضد یخ و سیستم لوله خشک از یک دستگاه پیشگیری از بازگشت جریان استفاده نکند و شرایط بند 8.6.3.5 رعایت نشود، لولهکشی و شیرها باید طبق شکل 8.6.3.1 نصب شوند.

8.6.3.2* زمانی که اتصال بین سیستم ضد یخ و لولهکشی تأمین از دستگاه پیشگیری از بازگشت جریان استفاده کند و شرایط بند 8.6.3.5 رعایت نشود، لولهکشی و شیرها باید طبق شکل 8.6.3.3 یا شکل 8.6.3.4 نصب شوند.

8.6.3.2.1 یک روش باید برای انجام آزمایش جریان کامل بهطور مستقیم مطابق با بند 16.14.5 فراهم شود.

8.6.3.3* زمانی که اتصال بین سیستم ضد یخ و سیستم لوله خشک از دستگاه پیشگیری از بازگشت جریان استفاده کند و شرایط بند 8.6.3.5 رعایت نشود، یک محفظه انبساط لیستشده باید برای جبران انبساط حرارتی محلول ضد یخ طبق شکل 8.6.3.3 فراهم شود.