همانطور که پیشتر گفته شد، نصب دتکتور حرارتی خطی باید مطابق با استاندارد NFPA 70 (کد ملی برق آمریکا)، استانداردNFPA 72 (کد اعلام حریق) یا طبق الزامات مرجع محلی ذیصلاح انجام شود. این بخش از دفترچه، نمونههایی از طراحی نصب برای کاربردهای خاص دتکتور حرارتی خطی مانند سردخانهها، سینی کابلها، تونلها و غیره را ارائه میدهد. سیم دتکتور حرارتی خطی را میتوان مشابه دتکتورهای حرارتی نقطهای در ارتفاع سقف نصب کرد، که پوشش تشخیص وسیعتری را فراهم میکند. برخی کاربردها نیز شامل نصب نزدیک به منبع خطر میشود که این امر باعث انتقال سریع گرما و اعلام سریع هشدار میگردد. این نوع نصب با عنوان کاربرد ویژه یا تشخیص مجاورتی شناخته میشود. دتکتور حرارتی خطی توسط شرکتهای Underwriters Laboratories (UL) و Factory Mutual Research Corporation (FM) مورد آزمون قرار گرفته و تأیید شده است و فواصل نصب استانداردی برای آن تعیین شده است. این الزامات در بخشهای بعدی بهطور کامل توضیح داده شدهاند. هنگام طراحی پوشش تشخیص، توجه به عواملی که ممکن است بر طراحی نهایی تأثیر بگذارند و موجب کاهش فاصله مجاز نصب برای دستیابی به پوشش مؤثر شوند، ضروری است. این عوامل میتوانند شامل جریان هوا، نوع ساختار، ارتفاع سقفها و موانع موجود باشند. مرجع محلی ذیصلاح ممکن است فواصلی متفاوت با مقادیر توصیهشده را الزامی بداند، بنابراین باید پیش از نصب با آن مشورت شود.

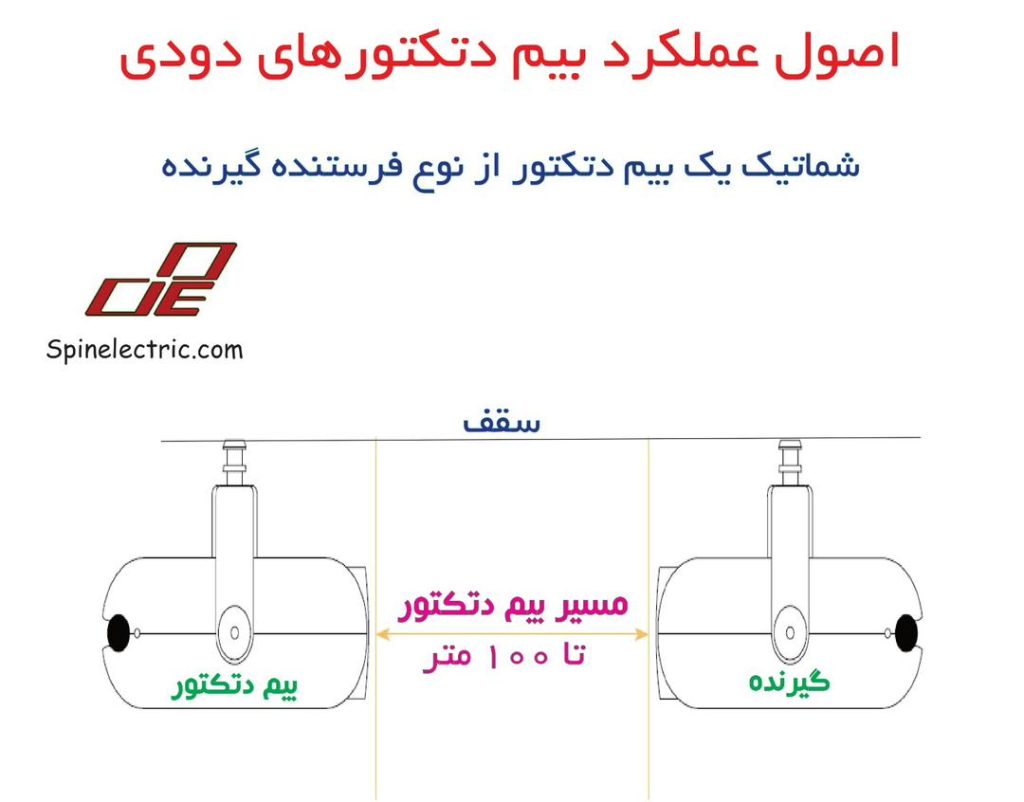

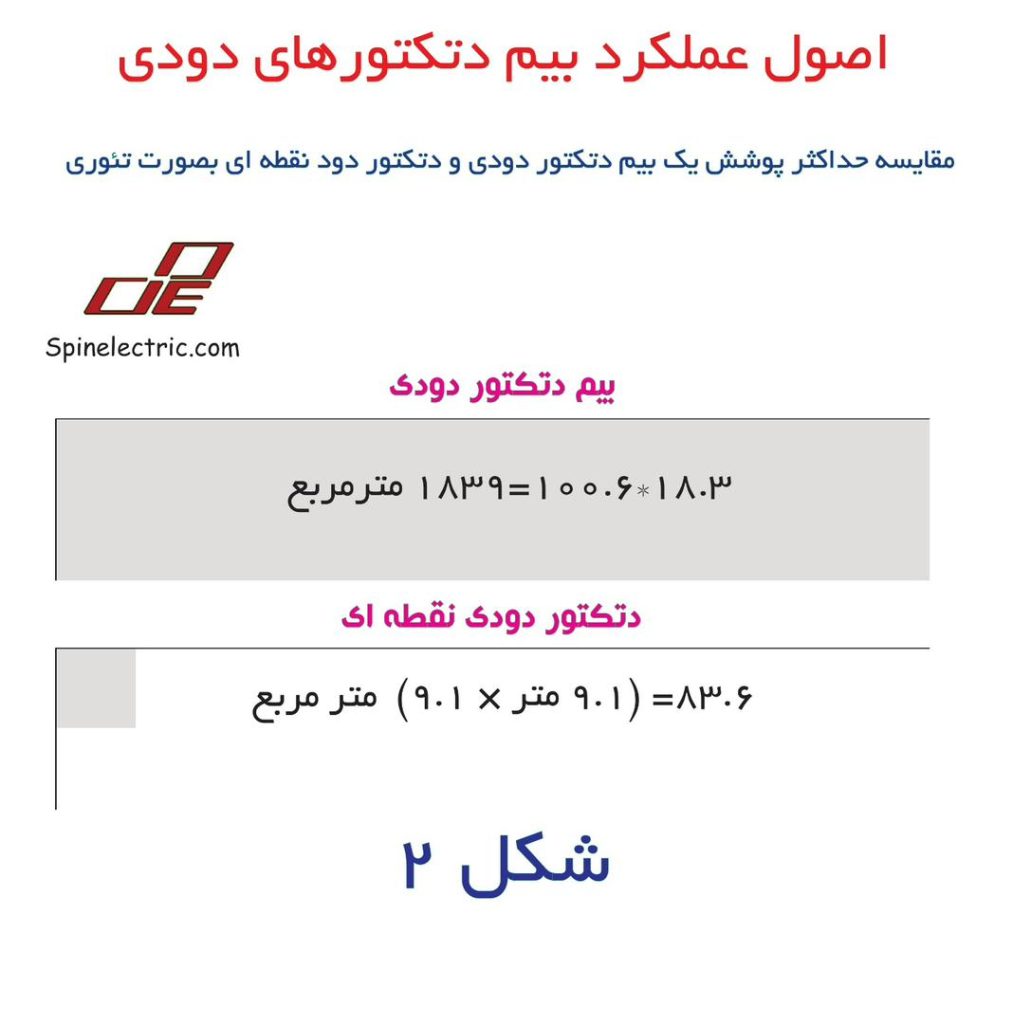

تشخیص ناحیهای

برای تشخیص در سطح وسیع یا گسترده، دتکتور حرارتی خطی باید در سقف یا روی دیوارهای جانبی و در فاصلهای حداکثر ۲۰اینچ (۵۱ سانتیمتر) از سقف نصب شود. نصبهایی که شامل ساختارهای تیر یا خرپا هستند، در بخشهای بعدی توضیح داده خواهند شد. شکل ۳۴ فواصل نصب مورد تأیید نهادهای استاندارد را نشان میدهد.

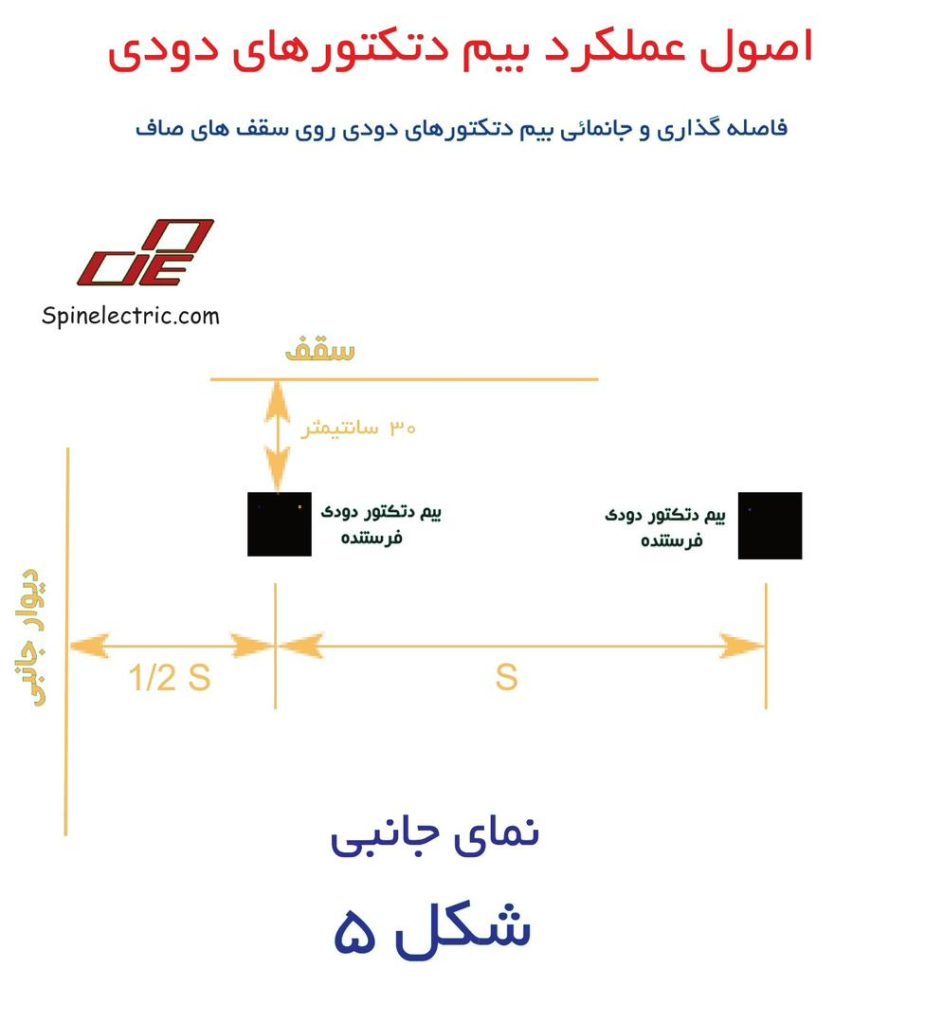

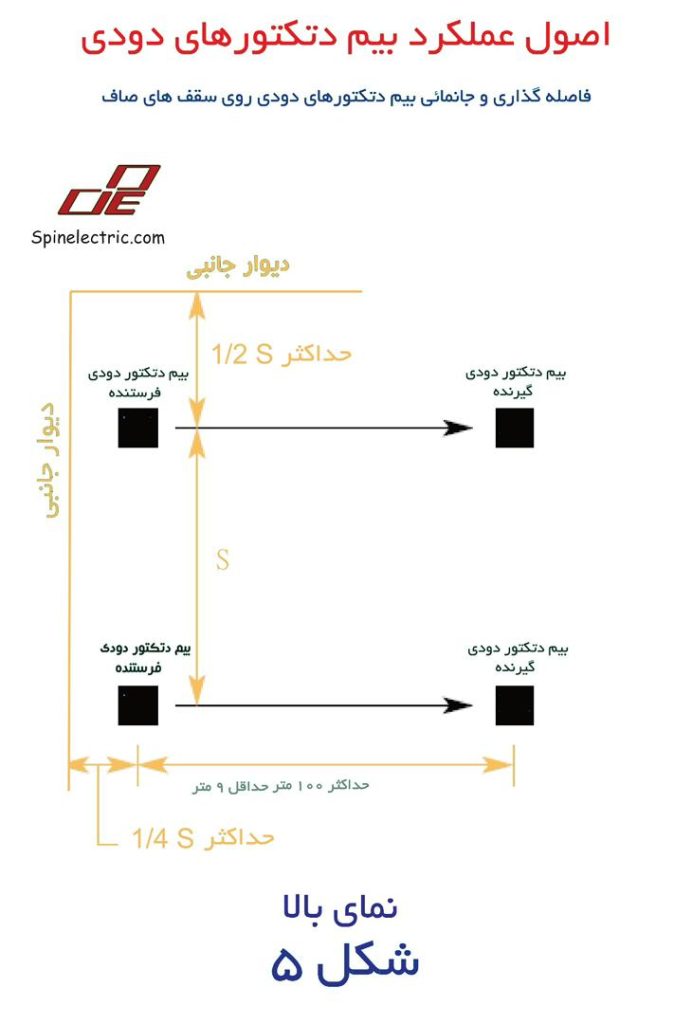

فاصلهگذاری در سقف صاف

حداکثر فاصله برای نصب روی سقفهای صاف نباید بیشتر از فاصله تأییدشده بین مسیرهای موازی سیم دتکتور حرارتی خطی باشد، و همچنین باید فاصله آن از دیوارها یا جداکنندههایی که تا فاصله ۱۸ اینچ (۴۶ سانتیمتر) از سقف بالا آمدهاند، کمتر از نصف فاصله تأییدشده باشد. شکل ۳۵ نمونهای از طراحی سقف صاف با استفاده از فاصلهگذاری ۳۵ فوت (۱۰.۷ متر) را نشان میدهد.

ساختار تیرآهنی

طراحی فاصلهگذاری برای سقفهایی با ساختار تیرآهنی بر اساس دو عامل انجام میشود: عمق تیر و فاصله بین تیرها. برای اطمینان از نصب صحیح سیستم، حتماً دستورالعملهای زیر را رعایت کرده یا برای جزئیات بیشتر به استاندارد NFPA 72 مراجعه کنید.

تیرهایی با عمق ۴ اینچ (۱۰ سانتیمتر) یا کمتر

تیرهایی با عمق بیش از ۴ اینچ (۱۰ سانتیمتر)

ساختار تیرچهای توپر

در ساختارهایی با تیرچههای توپر، دتکتور حرارتی خطی باید در زیر تیرچهها نصب شود. هنگامیکه مسیر سیم دتکتور بهصورت موازی با تیرچهها اجرا میشود، حداکثر فاصله مجاز نصف فاصله تعیینشده برای سقف صاف خواهد بود. شکل ۳۷ یک نمونه طراحی معمول برای پوشش سقف در ساختار تیرچهای توپر را نشان میدهد.

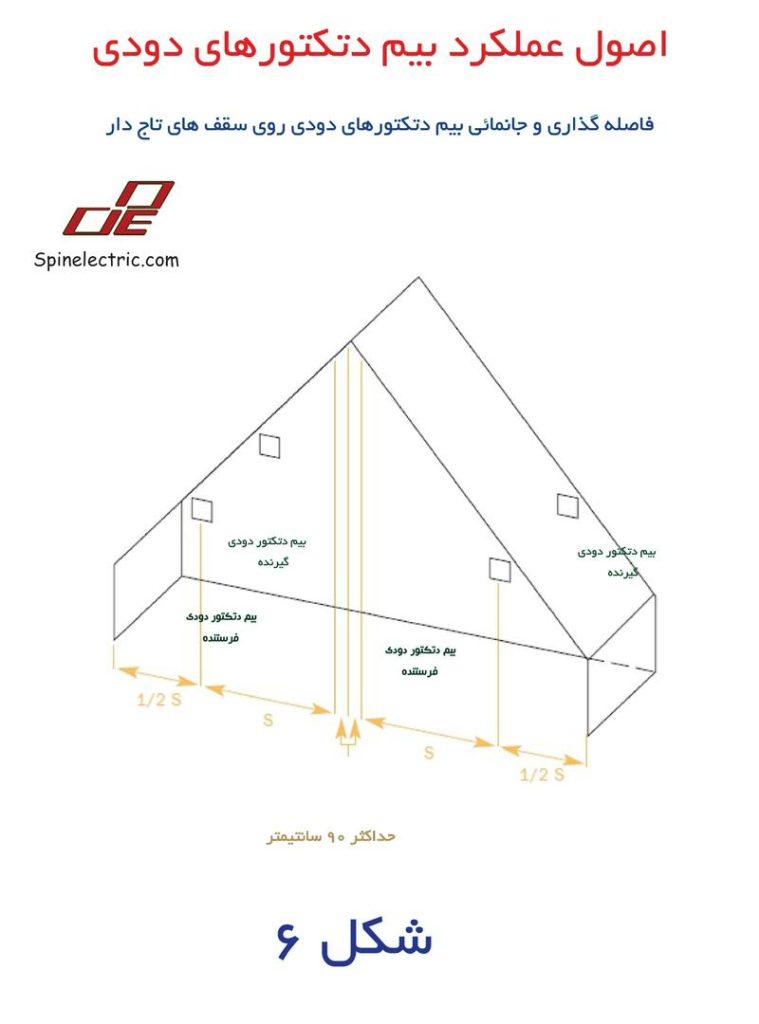

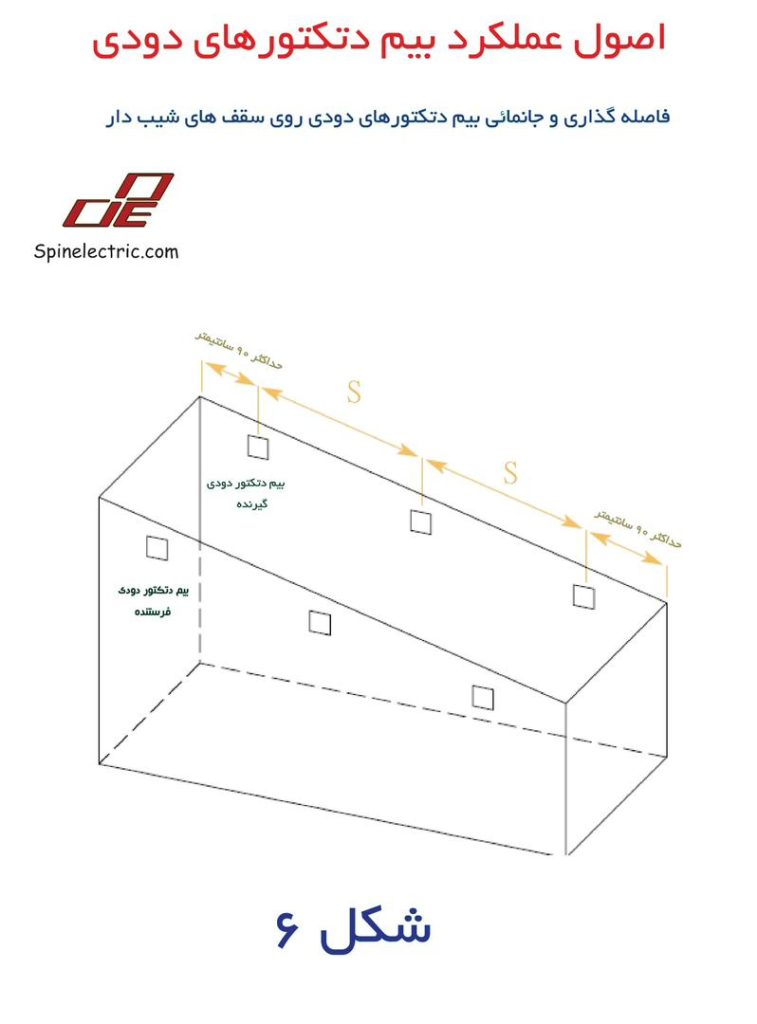

سقفهای شیبدار

شکل ۳۸ نحوه نصب دتکتور حرارتی خطی بر روی سقفهای شیبدار یا نوکتیز را نشان میدهد. حداقل باید یک مسیر سیمکشی در فاصله حداکثر ۳ فوت (۰.۹ متر) بهصورت افقی از نوک سقف اجرا شود. سایر مسیرهای لازم باید بر اساس فاصله افقی طرحریزیشده از سقف به سمت پایین و نوع ساختار بهکاررفته در سقف طراحی شوند. برای نصبهایی که در ارتفاع بیش از ۳۰ فوت (۹.۱ متر) انجام میشوند، مطابق بخش ۵.۱.۵باید فاصلهگذاری کاهش یابد. برای اطلاعات بیشتر در مورد سقفهای شیبدار به بخش ۵.۶.۵.۴ از استاندارد NFPA 72 مراجعه شود.

توجه: سقفهای شیبداری که طبق کد بهعنوان سقف صاف در نظر گرفته میشوند

بر اساس مقررات، برخی از سقفهای شیبدار در صورتی که شرایط خاصی را داشته باشند، بهعنوان سقف صاف محسوب میشوند. برای تعیین اینکه یک سقف شیبدار صاف تلقی میشود یا خیر، اختلاف ارتفاع (بر حسب اینچ) بین پایینترین و بالاترین نقطه دیوار را اندازهگیری کرده و آن را بر عرض دیوار (بر حسب فوت) تقسیم کنید. اگر عدد حاصل کمتر از ۱.۵ باشد، آن سقف بهعنوان سقف صاف در نظر گرفته میشود.

فاصلهگذاری در سقفهای بلند

برای ارتفاع سقفهای تا ۳۰ فوت (۹.۱ متر)، دتکتور حرارتی خطی میتواند با فاصله ۳۵ فوت (۱۰.۷ متر) نصب شود. برای نصبهایی با ارتفاع بیشتر از ۳۰ فوت (۹.۱ متر)، فاصلهگذاری به نصف فاصله تأییدشده کاهش مییابد و به ۱۷ فوت و ۶ اینچ (۵.۳ متر) میرسد، همانطور که در شکل ۳۹ نشان داده شده است.

فضای هوای مرده

دتکتور حرارتی خطی نباید در گوشهای که در فاصله ۴ اینچ (۱۰سانتیمتر) از دیوار جانبی یا سقف قرار دارد، نصب شود. همانطور که در شکل ۴۰ نشان داده شده است، فضای هوای مرده در جایی ایجاد میشود که سقف و دیوار جانبی به هم میرسند. زمانی که گازهای داغ از منبع آتش به سمت بالا حرکت میکنند، پخش شده، خنک میشوند و شروع به پایین آمدن میکنند که این امر فضای هوای مرده را ایجاد کرده و میتواند بر عملکرد صحیح سیم دتکتور تأثیر بگذارد.

تشخیص مجاورت

برای اطفاء حریق در نزدیکی یا کاربردهای خاص، کابلSafeCable باید بر روی خطر یا دقیقاً بالای آن نصب شود، بهگونهای که در معرض افزایش دمای ناشی از وضعیت حریق قرار گیرد.

موتورها، ژنراتورها، پمپها، شیرآلات

دتکتور حرارتی خطی میتواند مستقیماً روی سطح تقریباً هر نوع تجهیزات مکانیکی و الکتریکی مطابق شکل ۴۱ نصب شود. این نوع نصب امکان پاسخ سریع به تجهیزات داغشده را فراهم میسازد، که میتواند زودتر از سیستمهای تشخیص منطقهای هشدار دهد. معمولاً کابلی که برای اطفاء حریق مستقیم تجهیزات استفاده میشود، دارای دمای فعالسازی بالاتری است. سیم دتکتور حرارتی خطی با دمای بالاتر میتواند به همان سیم دتکتور استفادهشده برای تشخیص منطقهای متصل شود، مشروط بر اینکه هر دو بخشی از یک منطقه در نظر گرفته شوند.

هنگام نصب مستقیم بر روی بدنه موتورها، ژنراتورها و غیره، انتخاب کابل حرارتی خطی باید براساس دمای محیطی سطحی باشد که کابل روی آن نصب میشود.

تشخیص درون کابینت تابلوهای برق، تجهیزات سوییچگیر و سایر کابینتهای الکتریکی

دتکتور حرارتی خطی را میتوان از میان تابلوهای برق، تجهیزات سوییچگیر و سایر کابینتهای الکتریکی عبور داد بهطوریکه در نزدیکی اجزای الکتریکی داخل کابینت قرار گیرد، همانطور که در شکل ۴۲ نشان داده شده است. کابل دتکتور باید با استفاده از بستهای نایلونی غیر رسانا مهار شود.

در این نوع کاربرد، باید توجه ویژهای به انتخاب دمای مناسب کابل شود، که این انتخاب باید بر اساس دمای محیطی ناحیه حفاظتشده و سطحی که کابل دتکتور حرارتی خطی روی آن نصب شده، صورت گیرد.

سیستمهای اسپرینکلر پیشفعال و دلوژ

هنگام استفاده از دتکتور حرارتی خطی بهعنوان تجهیز آغازگر در سیستمهای اسپرینکلر پیشفعال، باید به دستورالعملهای مربوط به فاصلهگذاری و موقعیتدهی که توسط شرکت Factory Mutual (FM) ارائه شده توجه شود. بهطور کلی، تأییدیه FM مستلزم آن است که دتکتور حرارتی خطی با فاصلهای نصب شود که از حداکثر فاصله مجاز برای سیستم اسپرینکلر سقفی بیشتر نباشد.

کابل دتکتور باید بهصورت موازی با هر شاخه لوله اسپرینکلر تا انتهای آن شاخه اجرا شود، سپس بهصورت زاویه قائمه به سمت شاخه بعدی برگشته و در جهت مخالف ادامه یابد تا انتهای ناحیه تشخیص. اطمینان حاصل شود که هر خم ۹۰ درجهای در کابل دتکتور دارای شعاعی حداقل ۳ اینچ (۷.۶ سانتیمتر) باشد.

یک مسیر دتکتور حرارتی خطی (منطقه یا زون) میتواند تا ۱۰٬۰۰۰ فوت (۳٬۰۴۸ متر) کابل دتکتور حرارتی خطی را شامل شود. اگر منطقه اسپرینکلر به بیش از ۱۰٬۰۰۰ فوت کابل نیاز داشته باشد، باید یک منطقه تشخیص اضافه تعریف شود.

تعریف مناطق یا زون ها در سیستم طراحی دتکتور حرارتی خطی

توجه به این نکته مهم است که تعریف ناحیه تشخیص برای دتکتور حرارتی خطی نباید با تعریف ناحیه برای سیستم اسپرینکلر اشتباه گرفته شود. اگر ناحیه اسپرینکلر فراتر از ظرفیت یک منطقه تشخیص سیگنال باشد، باید یک ناحیه تشخیص اضافی تعریف گردد. در این حالت، هر یک از مناطق تشخیص میتوانند شیر برقی مشترک سیستم اسپرینکلر را فعال کنند. پوشش منطقه تشخیص نباید فراتر از پوشش ناحیه اسپرینکلر باشد.

انبارها و سردخانه ها با ذخیرهسازی قفسهای

بخشهای زیر نحوه استفاده از دتکتور حرارتی خطی در انواع سیستمهای ذخیرهسازی قفسهای را توضیح میدهد، از جمله قفسههای باز با یا بدون سیستم اسپرینکلر و ذخیرهسازی سردخانهای. هنگام نصب دتکتور حرارتی خطی در سیستم قفسهای، چه با سیستم اسپرینکلر و چه بدون آن، باید دستورالعملهای FM و همچنین توصیههای سازنده رعایت شود.

ذخیرهسازی قفسهای باز بدون اسپرینکلر

در نصب دتکتور حرارتی خطی در سیستم قفسهای باز بدون اسپرینکلر، تعداد مسیرهای کابل دتکتور بر اساس ارتفاع قفسه تعیین میشود. بهطور کلی، برای هر ۱۰ فوت (۳ متر) ارتفاع قفسه، باید یک مسیر کابل دتکتور در نظر گرفته شود. کابل دتکتور باید به تیر بارگذاری متصل شده و در فضای دودکش عرضی عبور داده شود.

برای جزئیات بیشتر به استاندارد NFPA 72 در مورد این نوع نصبها مراجعه شود.

ذخیرهسازی قفسهای باز با اطفاء حریق اسپرینکلر

در مورد قفسههای تکی یا دو ردیفه، یک مسیر دتکتور حرارتی خطی برای هر تراز اسپرینکلر مورد نیاز است، همانطور که در شکل ۴۳ نشان داده شده است. کابل دتکتور باید به تیر بارگذاری در تراز اسپرینکلر متصل شده و در فضای دودکش عرضی عبور داده شود.

برای قفسههای چند ردیفه، هر خط اسپرینکلر نیاز به یک مسیر کابل دتکتور متناظر خواهد داشت.

مناطق سردخانهای

هنگام استفاده از دتکتور حرارتی خطی به عنوان تجهیز آغازگر در سیستمهای اسپرینکلر پیشفعال در مناطق سردخانهای، باید به دستورالعملهای ارائهشده توسط Factory Mutual (FM) توجه شود. این دستورالعملها را میتوان در برگههای اطلاعات پیشگیری از خسارت FM مانند 8-29 یافت. بهطور کلی، تأییدیهFM مستلزم آن است که دتکتور حرارتی خطی با فاصلهای نصب شود که از حداکثر فاصله مجاز برای سیستم اسپرینکلر سقفی بیشتر نباشد.

به همین دلیل، در مواقعی که تشخیص در سقف در مناطق سردخانهای مورد نیاز است، میتوان کابل دتکتور سقفی را به لوله اسپرینکلر متصل نمود. هنگام برنامهریزی چنین نصبی، حتماً با مرجع ذیصلاح (AHJ) هماهنگی شود.

در نصب دتکتور حرارتی خطی همراه با سیستم اسپرینکلر در یک سیستم قفسهای، باید دستورالعملهای FM و همچنین توصیههای سازنده رعایت گردد.

در مورد قفسههای تکی یا دو ردیفه، یک مسیر دتکتور حرارتی خطی برای هر تراز اسپرینکلر لازم است. کابل دتکتور باید به تیر بارگذاری در تراز اسپرینکلر متصل شده و در فضای دودکش عرضی یا طولی عبور داده شود. در قفسههای چند ردیفه، هر خط اسپرینکلر نیاز به یک مسیر کابل دتکتور حرارتی خطی متناظر دارد.

نصب:

کابل رابط از پنل کنترل/رهاسازی اطفاء حریق به یک جعبه اتصال(J-Box) که روی قفسه و برای ناحیه خاصی نصب شده، کشیده میشود. سپس دتکتور خرارتی خطی را از جعبه اتصال از میان قفسهها مطابق شکلهای ۴۴ و ۴۵ عبور داده میشود و ممکن است به سیستم قفسهای دوم در آن سوی راهرو ادامه یابد.

هنگام نصب کابل دتکتور روی تیر افقی بارگذاری، از نبشی یا کانالهای باز موجود در ساختار قفسه برای محافظت کابل در برابر آسیب احتمالی ناشی از لیفتراک یا محصول استفاده شود. کابل میتواند با استفاده از بستهای ساختهشده از نایلون که مقاومت کافی در برابر اشعه یووی آفتاب و دمای سرد یا زیر صفر را دارد، مهار شود.

هنگام عبور کابل از راهروها، باید آن را در ارتفاعی نصب کرد که از هرگونه آسیب احتمالی ناشی از لیفتراک، جرثقیل یا کالا در امان باشد. کابل دتکتور را میتوان یک تراز بالاتر از سطح اسپرینکلر نصب کرد تا از آسیب همزمان به لوله اسپرینکلر و کابل دتکتور که ممکن است منجر به فعالسازی سیستم و جاری شدن آب شود، جلوگیری شود.

یک انبار سردخانهای ممکن است به مدار تشخیص کلاس “A” بهجای کلاس “B” نیاز داشته باشد. برای این نوع نصب، یک سیم مسی از جعبه اتصال (J-Box) در انتهای ناحیه کابل دتکتور حرارتی خطی تا پنل کشیده میشود تا مدار کامل شود

دتکتور حرارتی خطی هنگام کاهش دما در انبار سردخانهای و رسیدن به دمای عملیاتی، دچار جمعشدگی میشود. در نصبهایی که پیش از خنکسازی در مناطق سردخانهای انجام میشوند، باید میزان مشخصی از افتادگی کابل در حین نصب لحاظ شود تا جمعشدگی ناشی از سرما جبران شود.

شکل ۴۶ نموداری است که در تعیین میزان افتادگی مورد نیاز بین بستهای نصب، کمک میکند.

سینی کابل

در کاربرد دتکتور حرارتی خطی روی سینی کابل، باید از الگوی موج سینوسی همانطور که در شکلهای ۴۷ و ۴۸ نشان داده شده استفاده شود. حداکثر فاصله بین هر قله یا دره نباید بیش از ۶ فوت (۱.۸ متر) باشد. کابل دتکتور حرارتی خطی باید از کنارههای سینی کابل، با استفاده از مناسبترین بست نصب متناسب با نوع ساختار سینی، مهار شود.

برای اطلاعات مربوط به تجهیزات نصب در سینی کابل به بخش های قبلی این دفترچه مراجعه شود. این تجهیزات نصب، باعث تضمین نصب صحیح و تماس مناسب با کابلهای داخل سینی کابل میشود.

برآورد طول دتکتور حرارتی خطی برای سینی کابل

از آنجایی که در نصب توصیهشده، دتکتور حرارتی خطی باید بهصورت موج سینوسی عبور داده شود، ممکن است برآورد دقیق طول مورد نیاز برای یک مسیر خاص دشوار باشد. محاسبه زیر به تعیین تقریبی مقدار کابل مورد نیاز در نصب سینی کابل کمک خواهد کرد (شکل ۴۹).

برای تعیین تعداد نقاط نصب در طول سینی کابل، طول سینی کابل را بر ۳ تقسیم کرده و عدد ۱ را به حاصل اضافه کنید.

نقالهها

در سیستمهای نقاله، چند ناحیه رایج وجود دارد که نیاز به حفاظت دارند. غلتکهایی که به دلیل اصطکاک ناشی از ازدسترفتن روانکاری بیش از حد گرم میشوند و بیرینگهای غلتک داغ ممکن است موجب آتشگرفتن تسمه یا محصول روی آن شوند. مواد موجود روی نقاله نیز ممکن است بر اثر اصطکاک یا جرقه شعلهور شوند. خرابی و کارکرد بیش از حد نیز میتواند باعث داغشدن بیش از حد موتورهای محرک شده و موجب آتشسوزی گردد. اینها همه از نواحی رایج برای حفاظت در سیستمهای نقاله هستند. جزئیات مربوط به کاربرد در نقالهها در شکلهای ۵۰ و ۵۱نشان داده شدهاند.

در برخی موارد ممکن است لازم باشد دتکتور حرارتی خطی با استفاده از سیم راهنما پشتیبانی شود (بخش های قبلی را بخوانید). در این نوع نصبها، سیم باید در هر ۱۵ فوت (۴.۵ متر) مهار شود. این کار از افتادگی سیم جلوگیری میکند، که ممکن است در عملکرد نقاله اختلال ایجاد کند یا توسط مواد حملشده آسیب ببیند.

اطمینان حاصل شود که با اپراتورهای کارخانه در خصوص ارتفاع مواد حملشده و نحوه بارگذاری آنها روی نقاله مشورت شود. برای مثال، اگر نقاله از سمت راست بارگیری میشود، احتمالاً ارتفاع مواد در سمت چپ نقاله بیشتر خواهد بود. بنابراین، باید دقت بیشتری در تعیین محل نصب کابل دتکتور حرارتی خطی به خرج داد. در نظر گرفتن این نکات از آسیب غیرضروری به کابل دتکتور جلوگیری میکند.

بگهاوسها – غبارگیرها

شکل و طراحی بگهاوسها و غبارگیرها متفاوت است. محیط بیرونی این واحدها باید مطابق شکل ۵۲ محافظت شود. بسته به طراحی دستگاه، دتکتور حرارتی خطی ممکن است در محیط داخلی نیز نصب شود، همانطور که در شکل ۵۳ نشان داده شده است. در صورت نیاز، کابل دتکتور حرارتی خطی میتواند از طریق لوله به سطح بالاتری در داخل واحد منتقل شود.

برای نصب کابل دتکتور حرارتی خطی تقریباً در ارتفاع ۳ فوت (۰.۹ متر) بالاتر از کف واحد، میتوان از سیم راهنما یا براکتهای L شکل استفاده کرد. هنگام استفاده از براکتهای L، اطمینان حاصل شود که کابل دتکتور در حداکثر هر ۳ فوت (۰.۹متر) مهار شده باشد.

کاربرد در تونلها

هنگام طراحی سیستم دتکتور حرارتی خطی برای تونلها، باید در نظر داشت که هر ناحیه میتواند تا ۱۰٬۰۰۰ فوت (۳٬۰۴۸ متر) طول داشته باشد. همانطور که در نمودار زیر نشان داده شده، در بیشتر موارد، کابل دتکتور در سقف بالای مناطق عبور ترافیک نصب میشود.

یک طراحی کامل باید نهتنها مناطق ترافیکی، بلکه تجهیزات، اتاقهای مکانیکی، مسیرهای سینی کابل و سیستمهای تهویه تونل را نیز پوشش دهد. شکل ۵۴ یک کاربرد ساده در تونل را نشان میدهد.

با حداکثر طول ۱۰٬۰۰۰ فوت (۳٬۰۴۸ متر) برای هر ناحیه، ترکیبهای متنوعی برای پیکربندیهای مختلف نصب قابل اجرا است. فواصل استاندارد توضیح دادهشده در بخش های پیشین را میتوان برای کاربردهای تونل نیز بهکار برد.

مخازن ذخیرهسازی با سقف شناور

در طراحی سیستم برای مخازن ذخیرهسازی با سقف شناور، دتکتور حرارتی خطی باید در اطراف محیط داخلی مخزن نصب شود. برای مهار کابل دتکتور در ناحیه بین آببند اولیه و آببند ثانویه یا روی سد فوم در بالای آببند ثانویه، از براکتهای L شکل به همراه گیرههای کابل با پوشش روی استفاده میشود. توضیحات مربوط به این تجهیزات نصب در این دفترچه آمده است.

یک کابل راهنما از تابلوی اعلام و اطفاء حریق تا یک جعبه تقسیم(J-Box) که درون محفظه مخصوص جمعآوری کابل لیدر بر روی سقف شناور نصب شده، کشیده میشود. این محفظه کابل لیدر را در هنگام بالا و پایین رفتن سقف شناور جمعآوری میکند.

سپس دتکتور حرارتی خطی از جعبه تقسیم در اطراف محیط مخزن به سمت جعبه ELR با مقاومت انتهایی برای مدار تشخیص نوع کلاس “B” کشیده میشود. در صورتی که مدار تشخیص نوع کلاس “A” مورد نیاز باشد، دتکتور حرارتی خطی به جعبه تقسیم دوم متصل میشود و از آنجا یک سیم مسی به سمت تابلو اعلام حریق برگشت داده میشود تا مدار تکمیل گردد.

کاربردهای بیرونی

هنگام طراحی یک سیستم تشخیص توسط دتکتور حرارتی خطی برای استفاده در فضای باز، باید چند عامل مهم را در نظر گرفت. تأثیر گرمای خورشیدی، بهویژه زمانی که سیم تشخیص در معرض مستقیم نور خورشید نصب شده باشد، میتواند باعث شود دمای محیط از حد مجاز فراتر رود. باید نصب یک پوشش محافظ بر روی دتکتور حرارتی خطی را در نظر گرفت تا به کاهش اثرات نور خورشید و در نتیجه کاهش دما کمک کند. پوشش محافظ همچنین میتواند با محافظت از دتکتور حرارتی خطی در برابر اثرات تابش فرابنفش شدید، عمر مفید آن را افزایش دهد. اگرچه دتکتور حرارتی خطی استاندارد برای استفاده در فضای باز تأیید شده است، نوع پوششدار نایلونی آن ممکن است برای مقاومت بیشتر در برابر تابش فرابنفش استفاده شود. هنگام استفاده از دتکتور حرارتی خطی که در داخل لوله نصب شده برای کاربردهای بیرونی مانند پلها، در انتخاب درجه حرارت مناسب دقت کنید. تابش آفتاب بر روی لوله ممکن است دمای داخلی را به اندازهای افزایش دهد که دتکتور حرارتی خطی فعال شود. تمام اتصالات و اتصالدهندههای بیرونی باید در جعبه تقسیم با درجه حفاظتیNEMA 4 انجام شوند. جعبههای J/ELR-Box وHDJ/HDELR-Box محفظههایی با درجه NEMA 4 هستند که برای استفاده در کاربردهای بیرونی تأیید شدهاند.

نصب دتکتور حرارتی خطی

دتکتور حرارتی خطی به عنوان یک دستگاه فعالشونده بر اثر حرارت برای استفاده با پنل کنترل/آزادسازی اعلام حریق تحت نظارت تأیید شده است. دتکتور حرارتی خطی در دماهای مختلف عرضه میشود و درجهبندیهای آن مشابه آشکارسازهای حرارتی و اسپرینکلرها است. برای انتخاب دتکتور حرارتی خطی مناسب با محیط خود به نمودار درجه حرارت ما (شکل ۳) مراجعه کنید. دتکتور حرارتی خطی را میتوان هم برای محافظت ناحیهای و هم برای کاربردهای موضعی (نزدیک به خطر یا منبع احتمالی حرارت) نصب کرد تا واکنش سریعتری داشته باشد.

• نصب دتکتور حرارتی خطی باید مطابق با کد ملی برق NFPA 70، کد اعلام حریق NFPA 72 یا طبق دستور مقام محلی ذیصلاح انجام شود. استفاده از آن باید همراه با پنل کنترل/آزادسازی اعلام حریق تأییدشده باشد و در مسیرهای پیوسته بدون انشعاب یا خطوط فرعی (T-Taps یا branch lines) نصب گردد.

• دتکتور حرارتی خطی باید همیشه در داخل لوله محافظ نصب شود در موارد زیر: زمانی که در ارتفاع ۶ فوت (۱.۸ متر) یا کمتر از سطح زمین نصب میشود، در تمام عبورها از کف زمین، یا در ورود به ایستگاه کششی دستی (manual pull station).

نصب دتکتور حرارتی خطی

در طول نصب، مهم است که با احتیاط با دتکتور حرارتی خطی برخورد شود. پوشش خارجی پلیمری آن بسیار مقاوم است، اما سیمهای داخلی و پوشش حرارتی واکنشی آن در صورت عدم مراقبت صحیح ممکن است آسیب ببینند. دستورالعملهای زیر جهت کمک به جلوگیری از آسیب به دتکتور حرارتی خطی و اطمینان از نصب موفق و بدون مشکل ارائه شدهاند.

توجه: برای جلوگیری از جمع شدن ناگهانی سیم، هنگام باز کردن آن همواره مقداری کشش روی کابل حفظ شود.

• همواره کابل دتکتور حرارتی را در فواصل ۳ تا ۵ فوت (۱ تا ۱.۵متر) با استفاده از بستهای مناسب پشتیبانی کنید.

• همواره قبل از نصب، کابل را با یک مولتیمتر تست کنید تا از عدم وجود اتصال کوتاه در کابل دتکتور حرارتی اطمینان حاصل شود. سلامت دتکتور حرارتی خطی همچنین پیش از ارسال، برای تضمین کیفیت آزمایش میشود.

• همواره در طول نصب، کابل دتکتور حرارتی را تحت کشش نگه دارید تا از جمع شدن ناگهانی آن جلوگیری شود.

• همواره هنگام نصب کابل دتکتور حرارتی، مقدار افت مناسب (شُل بودن) را رعایت کنید. برای اطلاعات دقیقتر به نمودار افت کابل در زیر (شکل ۵۶) مراجعه نمایید.

همواره اطمینان حاصل کنید که نصب دتکتور حرارتی خطی مطابق با کدها و دستورالعملهای نصب محلی انجام شود.

• همواره در هنگام نصب دتکتور حرارتی خطی دقت کنید که کابل را بیش از حد نکشید یا روی اجسام یا گوشههای تیز نکشید. با وجود مقاومت بالای پوشش خارجی، در صورت عدم رعایت نکات احتیاطی، این پوشش ممکن است آسیب ببیند.

• همواره قبل از ورود به جعبه تقسیم (J-Box / ELR-Box)، یک حلقه در کابل دتکتور حرارتی خطی ایجاد کنید (شکل ۵۷). این کار کمک میکند از کشش بیش از حد ناشی از انبساط و انقباض یا جدا شدن تصادفی از ترمینال جلوگیری شود.

همواره اطمینان حاصل کنید که کانکتور کاهش فشار (Strain Relief Connector) بهطور مناسب سفت شده باشد تا کابل دتکتور حرارتی خطی بهدرستی مهار شده و یک آببندی مقاوم در برابر رطوبت ایجاد شود.

هرگز کابل دتکتور حرارتی خطی را بهگونهای نصب نکنید که کابل از یک ناحیه (زون) به ناحیه دیگر امتداد یابد.

• هرگز کابل دتکتور حرارتی خطی را روی سطوحی مانند لولهها، تیرآهنها یا قفسههای فلزی که ممکن است بهعنوان جذبکننده حرارت (Heat Sink) عمل کنند نصب نکنید، زیرا این کار ممکن است باعث تأخیر در زمان فعالسازی شود.

• هرگز بستهای نصب را آنقدر سفت نکنید که کابل دتکتور تحت فشار، کشیدگی یا گیر افتادگی قرار گیرد یا نتواند بهآسانی در داخل وسیله نصب حرکت کند.

• هرگز کابل دتکتور را با زاویه ۹۰ درجه خم نکنید. تمام خمها یا چرخشها باید بهصورت منحنی با حداقل شعاع ۳ اینچ (۷.۶سانتیمتر) باشند، همانطور که در شکل ۵۸ نشان داده شده، و در فاصله شش اینچی از زاویه، مهار شوند.

هرگز طبق الزامات UL و FM، سیم دتکتور حرارتی خطی را رنگ نکنید.

• هرگز از کانکتورهای سیم (Wire Nut) یا ابزارهای مشابه استفاده نکنید؛ تمام اتصالات باید با استفاده از تکنیکهای اتصال تأییدشده و ترمینالهای پیچی (Screw Terminals) که در بخش های قبل توضیح داده شدهاند انجام شوند.

• هرگز کابل دتکتور حرارتی خطی را نکشید؛ همواره مقداری شُل بودن (Slack) در مسیر کابل در نظر بگیرید، بهویژه در کاربردهای سردخانهای.

• هرگز کابل دتکتور را در محلهایی قرار ندهید که ممکن است در اثر رفتوآمد افراد، تجهیزات یا وسایل نقلیه آسیب ببیند.

• هرگز کابل دتکتور را در مکانهایی نگهداری نکنید که دمای محیط به دمای نصب مجاز کابل نزدیک یا از آن بیشتر باشد.

• هرگز دتکتور حرارتی خطی را با بستهای غیرمجاز نصب نکنید؛ این کار ممکن است باعث آسیب به کابل، ایجاد آلارمهای کاذب، و باطل شدن گارانتی شود.

کانکتورهای ترمینال پیچی و لوازم جانبی اتصال

هنگام اتصال (Splicing) دتکتور حرارتی خطی، استفاده از کانکتور ترمینال پیچی ضروری است تا اتصال بادوام و صحیح برقرار شود. همچنین از نوار اتصال برای پوشش محل اتصال استفاده میشود تا از نفوذ رطوبت و تجمع آلودگی جلوگیری شود. در صورت نیاز، نوار آببندی مخصوص اتصالهای مقاوم در برابر شرایط جوی نیز در بازار موجود است. شکل ۵۹ لوازم اتصال و اتصالدهی در دسترس را نشان میدهد.

نوار اتصال (Splicing Tape)

نوار اتصال برای پوشاندن محل اتصال کابل دتکتور حرارتی خطی پس از استفاده از کانکتور ترمینال پیچی بهکار میرود. این نوار باعث محافظت از محل اتصال در برابر رطوبت، گرد و غبار و آلودگی میشود و از بروز مشکلاتی مانند اتصال کوتاه یا خرابی عملکرد جلوگیری میکند. استفاده از نوار اتصال بخشی ضروری از فرآیند اتصال استاندارد طبق دستورالعملهای نصب میباشد.

اتصال در جعبه تقسیم (J-Box) – گزینه ۲

برای ایجاد یک اتصال بادوام که بیشترین محافظت را در برابر رطوبت، گرد و غبار و جدا شدن تصادفی فراهم کند، باید از اتصال در جعبه تقسیم (J-Box) طبق شکل ۶۱ استفاده شود. علاوه بر این، تمام اتصالات در فضای باز نیز باید درون J-Box انجام شوند.

در این روش، دتکتور حرارتی خطی از طریق کانکتور کاهش فشار (Strain Relief Connector) وارد جعبه تقسیم (J-Box) یا HDJ-Box میشود. کانکتور کاهش فشار از طریق سوراخی به قطر ۷/۸ اینچ که در بدنه جعبه ایجاد میشود نصب میگردد. برای بهترین نتیجه، از اره گرد (Hole Saw) برای ایجاد سوراخ استفاده کنید، نه مته معمولی.

اتصال کابل دتکتور حرارتی خطی در داخل جعبه تقسیم با استفاده از ترمینال پیچی انجام میشود. حتماً پیچهای ترمینال را محکم ببندید تا از جدا شدن تصادفی جلوگیری شود.

نصب و سیمکشی پنل کنترل اعلام حریق

دتکتور حرارتی خطی میتواند با هر پنل کنترل/آزادسازی متعارف اعلام حریق مورد استفاده قرار گیرد. طول کل کابل دتکتور حرارتی خطی برای هر زون بسته به قابلیتهای پنل متفاوت است. برای تعیین حداکثر طول مجاز برای یک پنل خاص، لطفاً با شرکت سازنده تماس بگیرید یا به دیتاشیت محصول مراجعه کنید.

نصب پنل

• پنل کنترل/آزادسازی اعلام حریق معمولاً در ارتفاعی نصب میشود که دسترسی آسان برای پیکربندی، برنامهریزی و نگهداری را فراهم کند.

• تمام سیمهای سیگنال باید دارای پوشش (شیلددار) بوده و از نوع مناسب باشند. نوع خاص سیم مورد استفاده ممکن است بسته به مقررات محلی آتشنشانی متفاوت باشد. لطفاً در مرحله برنامهریزی با مرجع مسئول (AHJ) مشورت کنید.

• پنل نباید در مکانهایی نصب شود که دما یا رطوبت آن خارج از محدوده عملکرد مجاز باشد.

• پنل نباید در نزدیکی تجهیزاتی نصب شود که احتمال تولید سطوح بالای فرکانس رادیویی (مانند آژیرهای رادیویی) یا انرژی الکتریکی زیاد (مانند موتورهای بزرگ یا ژنراتورها) را دارند.

• هرگز روی قسمت بالای پنل سوراخ ایجاد نکنید، زیرا برادههای فلزی ممکن است باعث آسیب به اجزای الکترونیکی داخل پنل شوند.

نقشه سیمکشی برای مدارهای کلاس “A”

شکل ۶۳ یک نمونه سیمکشی مدار کلاس “A” را نشان میدهد که در آن کابل اصلی (Leader Cable) از پنل کنترل به داخل یک جعبه تقسیم (J-Box) وارد شده و به دتکتور حرارتی خطی متصل میشود. انتهای مسیر کابل دتکتور حرارتی خطی به یک جعبه تقسیم دوم ختم میشود، جایی که به سیم مسی تأییدشده با سایز مناسب متصل شده و به سمت پنل کنترل بازمیگردد تا مدار کلاس “A” تکمیل شود.

مقاومت انتهایی (End of Line Resistor) در داخل پنل کنترل اعلام حریق قرار دارد، یا در صورت استفاده از مدلهایاعلام حریق آدرس پذیر ، در داخل ماژول کلاس “A” تعبیه شده است.

نقشه سیمکشی برای مدارهای کلاس “B”

شکل ۶۴ یک نمونه سیمکشی مدار کلاس “B” را نشان میدهد که در آن کابل اصلی (Leader Cable) از پنل کنترل وارد یک جعبه تقسیم (J-Box) شده و به دتکتور حرارتی خطی متصل میشود.

انتهای مسیر دتکتور حرارتی خطی در یک جعبه ELR (ELR-Box) خاتمه مییابد، که مقاومت انتهایی (End of Line Resistor) در داخل آن قرار دارد و مدار را بهعنوان یک مدار کلاس “B” تکمیل میکند.