پیوست A – مطالب توضیحی

پیوست A بخشی از الزامات رسمی این سند NFPA نیست، بلکه صرفاً برای مقاصد اطلاعاتی درج شده است. این پیوست شامل مطالب توضیحی بوده که شمارهگذاری آنها با بندهای متن اصلی مطابقت دارد.

A.1.1 تجهیزات قابل حمل دیاکسید کربن در استاندارد NFPA 10 پوشش داده شدهاند. استفاده از دیاکسید کربن برای خنثیسازی (inerting) در استاندارد NFPA 69 بیان شده است.

A.1.3.4 تخلیه دیاکسید کربن برای افراد خطرآفرین است؛ بنابراین، ویژگیهای ایمنی اضافی برای تمام نصبهای جدید و همچنین برای نوسازی سیستمهای موجود در بخش 4.3 ارائه شدهاند.

ایمنی افراد اهمیت بالایی دارد؛ از این رو، این ویژگیهای ایمنی اضافی باید تا تاریخ ۳۱ دسامبر ۲۰۰۸ نصب شده باشند.

افزودن شیرهای قفلشونده با نظارت (طبق بندهای 4.3.3.4 و 4.3.3.4.1) و آژیرهای پنوماتیکی پیشتخلیه و تأخیرهای زمانی پنوماتیکی (طبق بند 4.5.5.7) نیاز به بازبینی محاسبات جریان سیستم دارد تا با این استاندارد مطابقت داشته باشند.

یعنی اضافه شدن تجهیزات لولهکشی (شیر و تأخیر زمانی) معادل طول لولهای به سیستم اضافه میکند. آژیر پنوماتیکی پیشتخلیه نیاز به جریان دیاکسید کربن برای فعالسازی دارد. طراحی اصلاحشده باید مطابق با نیازمندیهای مقدار ماده عامل در این استاندارد باشد.

این تغییرات ممکن است نیاز به بازنگری، ارتقاء یا تعویض اجزای سیستم، از جمله واحدهای کنترل داشته باشد.

به عنوان بخشی از فرآیند اجرای این اصلاحات، باید با مرجع ذیصلاح مشورت شود تا توصیهها یا الزامات اضافی را ارائه دهد.

A.1.4 به جدول A.1.4 مراجعه شود.

اگر مقداری برای اندازهگیری در این استاندارد ذکر شده باشد و در ادامه معادل آن در واحدهای دیگر آمده باشد، مقدار اول به عنوان الزام در نظر گرفته میشود. مقدار معادل ارائهشده ممکن است تقریبی باشد.

روش تبدیل به واحدهای SI بدین صورت است که مقدار مورد نظر در ضریب تبدیل ضرب شده و سپس نتیجه به تعداد مناسب ارقام معنادار گرد شود.

A.3.2.1 تأییدشده

انجمن ملی حفاظت در برابر آتش (NFPA) هیچ نصب، روش، تجهیز یا موادی را تأیید، بازرسی یا گواهی نمیکند؛ همچنین آزمایشگاههای آزمایش را نیز تأیید یا ارزیابی نمیکند. در تعیین قابلقبول بودن نصبها، روشها، تجهیزات یا مواد، مرجع ذیصلاح ممکن است پذیرش را بر پایه تطابق با استانداردهایNFPA یا سایر استانداردهای مناسب قرار دهد. در صورت نبود چنین استانداردهایی، مرجع یاد شده میتواند شواهدی از نصب صحیح، روش یا استفاده مناسب را مطالبه کند. همچنین مرجع ذیصلاح میتواند به فهرستبندی یا برچسبگذاری سازمانهایی که مسئول ارزیابی محصول هستند استناد کند، مشروط بر اینکه این سازمانها توانایی تعیین تطابق تولید فعلی محصولات فهرستشده با استانداردهای مناسب را داشته باشند.

A.3.2.2 مرجع ذیصلاح (AHJ)

عبارت «مرجع ذیصلاح» یا اختصار آن (AHJ) در اسناد NFPA بهصورت گستردهای به کار میرود، زیرا مراجع و سازمانهای تأییدکننده متفاوت هستند و مسئولیتهای آنها نیز متفاوت است. هنگامی که ایمنی عمومی اولویت دارد، مرجع ذیصلاح ممکن است یک نهاد فدرال، ایالتی، محلی یا منطقهای، یا یک فرد مانند رئیس آتشنشانی، بازرس آتشنشانی، رئیس اداره پیشگیری از آتش، اداره کار یا بهداشت، مأمور ساختمان یا بازرس برق باشد، یا هر فرد دیگری که اختیار قانونی دارد. برای مقاصد بیمهای، یک دایره بازرسی بیمه، اداره تعیین نرخ، یا نماینده شرکت بیمه میتواند مرجع ذیصلاح باشد.

در بسیاری از موارد، مالک ملک یا نماینده تعیینشده او نقش مرجع ذیصلاح را ایفا میکند؛ در تأسیسات دولتی، فرمانده یا مقام مسئول بخش ممکن است مرجع ذیصلاح تلقی شود.

A.3.2.4 فهرستشده (Listed)

شیوه شناسایی تجهیزات فهرستشده ممکن است برای هر سازمان ارزیابیکننده محصول متفاوت باشد؛ برخی سازمانها تجهیزات را تنها زمانی فهرستشده میدانند که دارای برچسب نیز باشند. مرجع ذیصلاح باید از نظامی که سازمان فهرستکننده برای شناسایی محصول فهرستشده استفاده میکند بهره ببرد.

A.3.3.7 فضای معمولاً غیر اشغالی

فضا یا محفظهای که معمولاً غیر اشغالی در نظر گرفته میشود، فضایی است که فقط گاهبهگاه توسط کارکنان بازدید میشود. نمونههایی از این نوع فضاها عبارتاند از:

• محفظههای ترانسفورماتور

• خانههای سوئیچ (switch-houses)

• اتاقهای پمپ

• محفظههای بدون حضور مداوم

• جایگاههای آزمایش موتور

• تونلهای کابل

• اتاقهای گسترش کابل

• تونلهای خدماتی

• ایستگاههای رله مایکروویو

• مناطق ذخیرهسازی مایعات قابل اشتعال بدون حضور مداوم

• سیستمهای بسته انرژی

• انبارهای بار کشتیها

• مناطق پاشش رنگ رباتیک

• زیرطبقات اتاقهای رایانه

A.3.3.9.1 فشار بالا

در دمای ۷۰ درجه فارنهایت (۲۱ درجه سانتیگراد)، فشار ذخیرهسازی نوع فشار بالا برابر با ۸۵۰ psi (5860 kPa) است.

A.3.3.9.2 فشار پایین

در همین دما، فشار در ذخیرهسازی نوع فشار پایین برابر با ۳۰۰psi (2068 kPa) است.

A.3.3.11.3 سیستم پیشمهندسیشده

سیستمهای پیشمهندسیشده میتوانند شامل نازلهای خاص، نرخ جریان متفاوت، روشهای کاربرد خاص، محل نصب نازل و مقادیر دیاکسید کربن متفاوتی باشند که با سایر بخشهای استاندارد فرق دارد، چراکه این سیستمها برای خطرات خاصی طراحی شدهاند. با این حال، سایر الزامات استاندارد همچنان اعمال میشود.

در صورتی که شرایط بند ۴.۵.۱ رعایت شده باشد، کنترل دستی معمول میتواند به عنوان کنترل اضطراری نیز واجد شرایط باشد.

این سیستمها فقط برای خطرات خاص و محدود از نظر نوع و اندازه طراحی شدهاند. محدودیتهای مربوط به این خطرات در دفترچه راهنمای نصب تولیدکننده ذکر شده که به عنوان بخشی از مدارک فهرستشده ارجاع داده میشود.

A.4.2.1

تخلیه دیاکسید کربن مایع میتواند بار الکترواستاتیکی تولید کند که در شرایط خاص ممکن است باعث جرقه شود. (رجوع شود بهNFPA 77.)

دیاکسید کربن در برابر موادی که خود حاوی اکسیژن هستند یا بهصورت واکنشی میسوزند، مؤثر نیست، مانند:

1. مواد شیمیایی دارای اکسیژن داخلی مانند نیتروسلولز

2. فلزات واکنشی مانند سدیم، پتاسیم، منیزیم، تیتانیوم، زیرکونیوم

3. هیدریدهای فلزی

اگرچه دیاکسید کربن این آتشها را خاموش نمیکند، اما با این مواد واکنش خطرناک نشان نمیدهد و شدت سوختن آنها را نیز افزایش نمیدهد. در برخی موارد، اگر این مواد با ماده دیگری پوشانده شده باشند، میتوان از دیاکسید کربن بهصورت موفقیتآمیز استفاده کرد. نمونههایی از این شرایط:

• سدیم نگهداریشده در نفت سفید

• نیتروسلولز در محلول لاک

• براده منیزیم پوشیدهشده با روغن غلیظ

در سیستمهای اعمال موضعی، از تخلیه مستقیم و پرسرعت باید اجتناب شود.

A.4.3

برای پیشگیری از آسیب یا مرگ افراد در فضاهایی که در اثر تخلیه دیاکسید کربن به فضای خطرناک تبدیل میشوند، اقدامات ایمنی شامل موارد زیر میشود:

1. فراهمکردن مسیرهای خروج کافی و باز نگهداشتن دائمی آنها

2. تأمین روشنایی اضافی یا اضطراری، یا هر دو، به همراه علائم جهتنما برای خروج سریع و ایمن

3. نصب آژیرهایی که بلافاصله با فعالسازی سیستم به صدا درآیند، در حالی که تخلیه دیاکسید کربن و بستهشدن دربهای خودکار با تأخیر کافی انجام شود تا فرصت خروج افراد قبل از آغاز تخلیه فراهم شود

(4) در خروجی فضاهای خطرناک، درهایی که فقط به سمت بیرون باز میشوند و بهصورت خودکار بسته میشوند، باید تعبیه گردد و در صورت قفل بودن این درها، باید به دستگیره اضطراری مجهز باشند.

(5) آژیرهای هشدار پیوسته باید در ورودی این فضاها نصب شوند و تا زمانی که جو به حالت عادی بازنگشته، به کار خود ادامه دهند.

(6) باید به دیاکسید کربن بو افزوده شود تا جو خطرناک در این فضاها قابل شناسایی باشد.

(7) علائم هشداردهنده و راهنمایی باید در ورودی و داخل این فضاها نصب شود.

(8) امکان کشف سریع و نجات افرادی که در این فضاها بیهوش شدهاند باید فراهم گردد. (این کار با جستجوی سریع فضا توسط نیروهای آموزشدیده و مجهز به تجهیزات تنفسی مناسب بلافاصله پس از توقف تخلیه دیاکسید کربن امکانپذیر است. افرادی که با دیاکسید کربن بیهوش شدهاند، اگر سریعاً از جو خطرناک خارج شوند، میتوانند بدون آسیب دائمی و با تنفس مصنوعی به هوش بیایند. تجهیزات تنفسی مستقل و نیروهای آموزشدیده در استفاده از آن و عملیات نجات، از جمله تنفس مصنوعی، باید بهراحتی در دسترس باشند.)

(9) تمامی پرسنل حاضر در یا اطراف این فضاها، از جمله نیروهای تعمیر و نگهداری یا ساختوساز که ممکن است وارد فضا شوند، باید آموزش دیده و در تمرینهای لازم شرکت کنند تا در زمان فعالشدن تجهیزات اطفاء حریق دیاکسید کربن، واکنش صحیح نشان دهند.

(10) باید امکان تهویه سریع این فضاها فراهم شود. (در بسیاری از مواقع تهویه اجباری لازم است. باید مراقب بود جو خطرناک فقط به محل دیگری منتقل نشود بلکه بهدرستی دفع گردد. دیاکسید کربن سنگینتر از هواست.)

(11) سایر اقدامات و تمهیدات لازم برای جلوگیری از آسیب یا مرگ باید بر اساس بررسی دقیق شرایط خاص هر موقعیت، اتخاذ شود.

A.4.3.1 تخلیه دیاکسید کربن با غلظت مناسب برای اطفاء حریق، خطرات جدی برای افراد ایجاد میکند، مانند خفگی و کاهش دید در حین و پس از دوره تخلیه.

A.4.3.1.3 توصیه میشود برای عملیات نجات، دستگاه تنفسی مستقل (SCBA) در دسترس باشد.

A.4.3.3.3 تماس با دیاکسید کربن بهصورت یخ خشک میتواند موجب سرمازدگی شود.

A.4.3.3.4.4 شیرهای قفلدار باید بر روی تمام سیستمهای سیل کامل و همچنین سیستمهای موضعی نصب شوند، جایی که امکان مهاجرت دیاکسید کربن و ایجاد خطر برای افراد وجود دارد. اگر افرادی در فضاهایی قرار دارند که نمیتوانند بهراحتی آنجا را ترک کنند، یا در فضاهایی که مستقیماً در مجاورت فضای تحت اطفاء قرار دارند و در بازه زمانی تأخیر سیستم قرار میگیرند، سیستم باید قفل شود.

A.4.3.3.5 دهانههای سیلندر باید زمانی که به لولهکشی سیستم متصل نیستند، به درپوش ایمنی یا تجهیزات ضدپسزدگی مجهز شوند.

A.4.3.4.1 در این استاندارد، فاصله ایمنی به معنای فاصله هوایی بین تجهیزات، شامل لولهکشی و اسپرینکلرها، و اجزای الکتریکی زنده بدون پوشش یا عایق در ولتاژی غیر از پتانسیل زمین است. حداقل فاصلههای ذکر شده در جدول 4.3.4.1 برای رعایت ایمنی الکتریکی در شرایط عادی در نظر گرفته شدهاند و برای استفاده بهعنوان فاصلههای “ایمن” در هنگام عملکرد سیستم ثابت طراحی نشدهاند.

فاصلههای ذکر شده در جدول 4.3.4.1 و شکل 4.3.4.1 برای ارتفاعاتی تا 3300 فوت (1000 متر) هستند.

A.4.3.4.2 این فاصلهها بر اساس حداقل الزامات رایج در طراحی سطح عایق پایه (BIL) تعیین شدهاند.

A.4.3.4.3 برای ولتاژهای سیستم الکتریکی تا 161 کیلوولت، مقادیر طراحی BIL و فاصلههای حداقلی مربوطه، از فاز تا زمین، بر اساس کاربرد طولانیمدت تعیین شدهاند.

در ولتاژهای بالاتر از 161 کیلوولت، ارتباط یکنواختی بین BIL و ولتاژهای مختلف سیستم الکتریکی در عمل ایجاد نشده است. در این ولتاژهای بالاتر، معمولاً BIL بر اساس سطح حفاظت مورد نیاز انتخاب میشود. به عنوان مثال، در سیستمهای 230 کیلوولت، از BILهایی با مقادیر 1050، 900، 825، 750 و 650 کیلوولت استفاده شده است.

فاصله مورد نیاز تا زمین ممکن است تحت تأثیر پدیده سوئیچینگ سرج (switching surge) نیز قرار گیرد، که یک عامل طراحی در سیستم قدرت است و باید با BIL انتخابشده و فاصله حداقلی هماهنگ باشد. مهندسان طراحی برق میتوانند فاصلههای مورد نیاز بر اساس سوئیچینگ سرج را تعیین کنند. جدول 4.3.4.1 و شکل 4.3.4.1 تنها به فاصلههای مورد نیاز بر اساس BIL طراحی شده پرداختهاند.

A.4.3.4.4 تنوعهای ممکن در طراحی فاصلههای مورد نیاز در ولتاژهای بالا در جدول 4.3.4.1 مشخص هستند، جایی که محدودهای از مقادیر BIL در مقابل ولتاژهای مختلف در بخش ولتاژ بالا ارائه شده است.

A.4.3.5 غلظت مؤثر ماده اطفاء در تمامی کلاسهای آتشسوزی اهمیت یکسانی دارد، زیرا منابع پایدار اشتعال (مانند قوس الکتریکی، منبع حرارت، مشعل اکسی-استیلن یا آتش در عمق مواد) میتوانند پس از پراکنده شدن ماده اطفاء، مجدداً منجر به وقوع آتشسوزی شوند.

A.4.3.6 تجهیزات هشداردهنده نوری مشمول الزامات ارتفاع نصب و مشخصات پالس نوری NFPA 72 نیستند، بنابراین استفاده از چراغهای گردان یا سایر وسایل هشداردهنده نوری مجاز است. دیده شدن نور در تمام بخشهای فضا، از جمله انعکاس آن روی سطوح، با این الزامات مطابقت دارد.

A.4.4.3 سازندگان تجهیزات سامانههای اطفاء حریق باید در صورت درخواست، دفترچه طراحی، نصب و نگهداری و بولتنهای ایمنی محصول را در اختیار مرجع ذیصلاح قرار دهند.

A.4.4.3.1 یک نمونه گزارش آزمون در شکل A.4.4.3.1 ارائه شده است. استفاده از فرم جایگزین نیز مجاز است، مشروط بر آنکه تمامی الزامات طراحی، عملکردی و ایمنی این استاندارد را بهگونهای مستند کند که مورد تأیید مرجع ذیصلاح باشد.

A.4.4.3.2 برای آگاهی از الزامات فهرستگذاری ممکن، باید بهFM Approvals 5420 مراجعه شود.

A.4.4.3.3.4 پیشبینی میشود که انجام آزمون تخلیه کامل فقط تحت شرایطی بسیار غیرعادی توسط مرجع ذیصلاح لغو شود. عواملی مانند هزینه اضافی و اختلال در تولید یا عملیات تجاری دلایل معتبری برای لغو آزمون تخلیه کامل محسوب نمیشوند. هدف از آزمون تخلیه کامل، تأیید عملکرد کامل سیستم مطابق با بند 4.4.4 است. این آزمون باید موارد زیر را تأیید کند:

1. تمام سیلندرهای دیاکسید کربن طبق برنامه باز میشوند. این مورد میتواند با بررسی گیج سطح مایع در تأمین فشار پایین یا با وزن کردن هر سیلندر در سیستم فشار بالا تأیید شود. اندازهگیریها باید قبل و بعد از تخلیه انجام شود.

2. دیاکسید کربن از طریق شبکه لولهکشی جریان مییابد و از هر اسپرینکلر طبق برنامه تخلیه میشود. این مورد میتواند بهصورت چشمی یا با استفاده از کلاهکهای تخلیه تأیید شود. در مواردی که لولهها بهطور معمول تحت فشار نیستند، ممکن است بهطور کامل آببندی نباشند. اما در موارد تخلیه آهسته یا زمانی که سیستم دائماً تحت فشار است، باید آببندی کامل حاصل شود.

3. تأخیرهای زمانی، تجهیزات هشدار و قفلهای بین سیستمی مانند بسته شدن دمپرها و/یا قطع برق طبق برنامه عمل میکنند.

4. عملکرد تخلیه مطابق یا فراتر از حداقل معیارهای طراحی است.

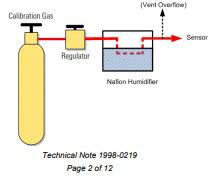

(الف) برای سیستمهای اطفاء حریق کامل، غلظت کافی از دیاکسید کربن باید در مدت زمان مشخص تشکیل شود و برای مدت زمان مورد نظر حفظ شود. غلظت دیاکسید کربن میتواند با استفاده از آنالایزر گاز یا روش دیگری که برای مرجع ذیصلاح قابل قبول باشد، تأیید گردد. نقاط نمونهبرداری باید بهگونهای انتخاب شوند که نشاندهنده رسیدن به غلظت خاموشکنندگی در سراسر اتاق سرور باشند. زمان رسیدن به غلظت طراحی از زمانی اندازهگیری میشود که اندازهگیری غلظت از صفر بالاتر میرود تا زمانی که غلظت هدف توسط دستگاه اندازهگیری نمایش داده میشود. اگر مشخص باشد که زمان پاسخ مدار اندازهگیری باعث تأخیر در اندازهگیری غلظت میشود، این تأخیر میتواند در تعیین معیار قبولی/رد لحاظ شود. به بندهای 5.5.2.1 و 5.5.2.3 برای الزامات زمانی سیستمهای اطفاء حریق کامل مراجعه شود.

(ب) برای سیستمهای اطفاء حریق موضعی، مدت زمان تخلیه مایع باید با الزامات طراحی مطابقت داشته باشد و تخلیه، پوشش کافی روی یا اطراف خطر ایجاد کند. مدت زمان تخلیه باید در محل اسپرینکلرها با استفاده از کرونومتر اندازهگیری شود. در سیستمهای موضعی، زمانسنج باید زمانی شروع شود که همه اسپرینکلرها مایع تخلیه میکنند و زمانی متوقف شود که تخلیه از مایع به گاز در هر اسپرینکلر تغییر کند. به بندهای 6.3.3 وA.6.3.3.2 مراجعه شود. پوشش روی یا اطراف خطر بهصورت چشمی مشاهده میشود. استفاده از ویدیوی آزمون تخلیه مفید است، ولی الزامی نیست، تا مشخص شود که آیا پوشش کافی از دیاکسید کربن در طول آزمون ایجاد شده است یا نه.

قبل از انجام آزمون، باید به پرسنل هشدار داده شده و از ناحیه خارج شوند. همچنین باید به ایستگاه آتشنشانی محلی و هر مرکز پایش از راه دور اطلاع داده شود که آزمون در حال انجام است. پس از آزمون، سیستم باید شارژ مجدد شده و بازتنظیم گردد. برای دستورالعملهای دقیقتر، به دفترچه راهنمای نصب تولیدکننده سیستم مراجعه شود که باید روند آزمون پذیرش سیستم را تشریح کرده باشد.

A.4.5.1.3 کنترل دستی اضطراری تنها در صورت بروز خرابی در عملکرد خودکار یا دستی معمولی باید استفاده شود.

A.4.5.2 مدارهای مدرن نیمه هادی، از جمله میکروپروسسورها، قادر به پاسخدهی به ضربات الکتریکی بسیار کوتاه هستند. در حالی که پاسخ به چنین سیگنالهای گذرا یک ویژگی مطلوب برای برخی از دستگاهها است، این ویژگی برای واحدهای کنترلی که برای تخلیه دیاکسید کربن استفاده میشوند، ویژگی بسیار نامطلوبی است. واحدهای کنترل برای سیستمهای تخلیه دیاکسید کربن باید به گونهای طراحی شوند که از تخلیه ناخواسته دیاکسید کربن به دلیل ضربات الکتریکی گذرا جلوگیری کنند و هشدارهای پیش از تخلیه و تأخیرهای زمانی را قبل از تخلیه دیاکسید کربن فعال کنند. ضربات ناخواسته میتوانند از منابع خارجی به پانل کنترل وارد شوند یا ضربات ناخواسته میتوانند در داخل پانل کنترل خود تولید شوند. به عنوان مثال، یک میکروپروسسور میتواند به دلایل مختلف ضربات گذرا ناخواسته تولید کند. طراحیها باید فناوریای را در خود جای دهند که از تخلیه دیاکسید کربن در صورت بروز سیگنالهای اشتباهی از سوی میکروپروسسور در واحد کنترل جلوگیری کند. اگر مدارهایی که تخلیه دیاکسید کربن را آغاز میکنند، به گونهای طراحی نشده باشند که چنین ضربات گذرایی را نادیده بگیرند، تخلیه ناخواسته ممکن است رخ دهد.

A.4.5.2.1 فناوریای در دسترس است که نیاز به فعالسازی تأخیرهای زمانی پیش از تخلیه و هشدارها قبل از فعالسازی مدارها برای تخلیه دیاکسید کربن را امکانپذیر میسازد. این فناوری باید در واحدهای کنترلی که سیستمهای دیاکسید کربن را تخلیه میکنند، گنجانده شود. واحدهای کنترل باید به گونهای طراحی شوند که حالت معمول خرابی مدارهای تخلیه دیاکسید کربن به گونهای باشد که دیاکسید کربن تخلیه نشود.

کنترل دستی اضطراری که در بند 4.5.1.3.1 این استاندارد لازم است، وسیلهای برای تخلیه دیاکسید کربن در صورت خرابی کنترلهای الکتریکی برای انجام تخلیه مورد نیاز فراهم میآورد.

A.4.5.3 نصب آشکارسازها با فاصله حداکثری طبق فهرست یا مجوز برای استفاده در سیستم اعلام حریق ممکن است منجر به تأخیر زیاد در تخلیه ماده اطفاء حریق شود. برای اطلاعات بیشتر در مورد آشکارسازها، به NJPA 72 مراجعه کنید. راهنمای کاربردFSSA برای سیستمهای اطفاء حریق، اطلاعاتی را برای طراحان در مورد انواع مختلف تجهیزات آشکارسازی و کنترل فراهم میآورد.

A.4.5.4.5 هدف این است که فعالسازی اولیه سیستم با استفاده از کنترل دستی معمولی، یک دنباله کامل از تأخیر زمانی قبل از تخلیه سیستم را به وجود آورد. اگر فعالسازی سیستم بهصورت خودکار انجام شود، عملیات بعدی یک کنترل دستی معمولی نباید دنباله تأخیر زمانی را از سر بگیرد.

A.4.5.4.6 ممکن است کنترل دستی معمولی به عنوان کنترل دستی اضطراری عمل کند، اگر شرایط 4.5.1 برآورده شود. اگر ممکن باشد، سیستم باید به گونهای طراحی شود که فعالسازی اضطراری از یک مکان قابل انجام باشد. طراحی شیر باید به گونهای باشد که از اتصال نادرست شلنگ تخلیه یا لوازم جانبی یا دستگاه فعالسازی به شیر جلوگیری کند. این طراحی باید بهگونهای باشد که فرمهای اتصال در درگاههای شیر از یکدیگر متمایز باشند تا از اتصال دستگاه به درگاه اتصال اشتباه جلوگیری شود.

A.4.5.4.7 هدف این استاندارد ممنوع کردن استفاده از سیلندرهای کمکی بیشتر از حداقل تعداد مورد نیاز در این بند نیست.

در سیستمهایی که از فشار تخلیه سیلندرهای کمکی (فشار بازگشتی از منیفولد تخلیه) برای فعالسازی سیلندرهای کمکی استفاده میکنند، یک سیلندر کمکی بیشتر از حداقل تعداد مورد نیاز برای فعالسازی سیستم نصب میشود. این الزامات اطمینان میدهد که سیستم به طور کامل تخلیه خواهد شد حتی اگر یکی از سیلندرهای کمکی دچار نشت شده باشد.

A.4.5.4.7.4 مدارهای مدرن نیمه هادی، از جمله میکروپروسسورها، قادر به پاسخدهی به ضربات الکتریکی بسیار کوتاه هستند. در حالی که پاسخ به چنین سیگنالهای گذرا یک ویژگی مطلوب برای برخی از دستگاهها است، این ویژگی برای واحدهای کنترلی که برای تخلیه دیاکسید کربن استفاده میشوند، ویژگی بسیار نامطلوبی است. واحدهای کنترل برای سیستمهای تخلیه دیاکسید کربن باید به گونهای طراحی شوند که از تخلیه ناخواسته دیاکسید کربن به دلیل ضربات الکتریکی گذرا جلوگیری کنند و هشدارهای پیش از تخلیه و تأخیرهای زمانی را قبل از تخلیه دیاکسید کربن فعال کنند.

واحدهای کنترل باید به گونهای طراحی شوند که حالت معمول خرابی مدارهای تخلیه دیاکسید کربن به گونهای باشد که دیاکسید کربن تخلیه نشود. کنترل دستی اضطراری که در بند 4.5.1.3 این استاندارد لازم است، وسیلهای برای تخلیه دیاکسید کربن در صورت خرابی کنترلهای الکتریکی برای انجام تخلیه مورد نیاز فراهم میآورد.

A.4.5.5.2 مثالهایی از اتصالات بین اجزای ضروری برای کنترل سیستم و ایمنی افراد عبارتند از: آشکارسازی، فعالسازی، هشدارها، منابع تغذیه، شیر قطع اصلی مخزن، شیر تأمین بخار کمکی، و دستگاههای قفلکننده.

A.4.5.6 برای راهنمایی نصب هشدارهای قابل مشاهده بهNFPA 72 مراجعه کنید. حالت عمومی برای عملکرد دستگاههای قابل مشاهده باید استفاده شود.

A.4.5.6.2.3 مثالهایی از نواحی خطر که ارائه تأخیر زمانی میتواند منجر به ریسک غیرقابل قبول برای پرسنل یا آسیب غیرقابل قبول به تجهیزات حساس شود عبارتند از: توربینهای گاز احتراقی و اتاقهای تست موتور. آتشسوزی در چنین تجهیزاتی معمولاً رشد سریع دارد و تأخیر در تخلیه ماده اطفاء حریق میتواند منجر به تخریب تجهیزات اساسی یا ریسک غیرقابل قبول برای پرسنل شود. این فضاها معمولاً بدون حضور پرسنل هستند. زمانی که چنین فضاهایی توسط پرسنل اشغال میشود، سیستمها باید قفل شوند تا از تخلیه دیاکسید کربن بدون استفاده از هشدار و تأخیر پیش از تخلیه جلوگیری شود.

در مواردی که تأخیر زمانی پنوماتیکی برای خطرات معمولاً بدون حضور پرسنل فراهم نشده باشد، کنترلهای مستند از دسترسی پرسنل به منطقه محافظت شده باید به اجرا درآید. این روشها باید نیاز به قفل کردن/ برچسبگذاری سیستم دیاکسید کربن در هر زمان که فضای محافظت شده توسط پرسنل وارد شود، داشته باشند. مستندات و سوابق باید به مرجع مربوطه ارائه شود تا تأیید شود که تمام روشها به درستی اجرا میشوند.

A.4.5.6.3.2 تمام خطرات مربوط به سیلابهای کامل باید به گونهای طراحی شوند که ورود پرسنل بدون محافظت را تا زمانی که این فضاها از دیاکسید کربن تهویه نشدهاند، غیر ایمن کنند. فضاهایی که شامل تجهیزات محافظت شده توسط سیستمهای کاربرد محلی هستند ممکن است غیر ایمن شوند، به ویژه اگر تجهیزات محافظت شده بخش بزرگی از حجم اتاقی را که در آن قرار دارند، اشغال کنند. گودالها، زیرزمینها و اتاقهای مجاور به خطر محافظت شده، بهویژه آنهایی که در ارتفاعات پایینتر قرار دارند، ممکن است به دلیل مهاجرت دیاکسید کربن تخلیه شده، غیر ایمن شوند.

روغن وینترگرین یک ماده افزودنی رایج و توصیه شده به گاز دیاکسید کربن در حال تخلیه است که بویی متمایز تولید میکند تا از حضور گاز دیاکسید کربن در محیط هشدار دهد. سایر مواد معطر که بهویژه برای مکانهای خاص مناسب هستند نیز میتوانند استفاده شوند، اما اگر دلیل خاصی برای استفاده از یک معطر غیر از روغن وینترگرین وجود نداشته باشد، باید از روغن وینترگرین استفاده شود.

شاخصهای بویایی ممکن است برای کاربردهایی مانند اتاقهای تمیز، کارخانههای فرآوری مواد غذایی، کارخانههای نورد آلومینیوم و تاسیسات مخابراتی مناسب نباشند زیرا ممکن است بر روی فرآیند یا تجهیزات تأثیر منفی بگذارند.

مقرراتی که به جلوگیری از ورود افراد به مناطقی که به دلیل تخلیه دیاکسید کربن غیر ایمن شدهاند، میتواند شامل یکی یا بیشتر از موارد زیر باشد:

1. افزودن بوی متمایز به دیاکسید کربن در حال تخلیه که شناسایی آن بهعنوان نشانهای برای افراد عمل میکند که گازهای دیاکسید کربن حضور دارند. پرسنل باید آموزش ببینند تا بو را شناسایی کرده و از فضاهایی که بو در آنها شناسایی شده است، تخلیه کنند.

2. فراهم کردن هشدارهای خودکار در ورودی و درون چنین فضاهایی که هشدارها توسط آشکارسازهای دیاکسید کربن یا آشکارسازهای اکسیژن فعال میشوند.

3. ایجاد و اجرای رویههای ورود به فضاهای محدود برای چنین مناطقی.

A.4.5.6.5 هشدارها باید به سیستمهای سیگنالدهی حفاظتی موجود (سیستمهای اعلام حریق) متصل شوند تا در راستای ایمنی زندگی و حفاظت از اموال، همانطور که در NFPA 72 وNFPA 101 ذکر شده است، کمک کنند.

A.4.6.1 تمام دیاکسید کربن موجود در مخزن فشار پایین نمیتواند به سرعت تخلیه شود. به هنگام تخلیه مخزن، مقداری از بخار دیاکسید کربن سرد در مخزن و لوله باقی میماند. مقدار این بخار باقیمانده بسته به پیکربندی فیزیکی مخزن و شبکه توزیع متفاوت است. علاوه بر این، ممکن است دیاکسید کربن مایع بهطور موقت در لولهکشی گیر کند و برای تخلیه فوری به سایر خطرات تحت پوشش سیستم در دسترس نباشد. این دیاکسید کربن باقیمانده باید در تعیین ظرفیت ذخیرهسازی در نظر گرفته شود.

زمانی که سیستم تخلیه طولانیتری را فراهم میکند، ممکن است دیاکسید کربن اضافی برای حفظ فشار در منبع در طول دوره تخلیه لازم باشد.

A.4.6.3 دیاکسید کربن، بهطور معمول تولید شده، یک محصول بسیار خالص است. بهطور کلی، صنعت فقط یک درجه یا کیفیت تولید میکند. این درجه برای تمام کاربردها، از جمله استفادههای غذایی و پزشکی مناسب در نظر گرفته میشود.

گاز یا مایع دیاکسید کربن خشک کاملاً غیر خورنده برای مخازن است. دیاکسید کربن حاوی آب اضافی میتواند باعث خوردگی در سیلندرهای فشار بالا شود، بهویژه در سیلندرهای سبک که به شدت فشرده هستند. آب اضافی زمانی وجود دارد که مقدار آن از حلالیت معمول در دیاکسید کربن مایع بیشتر باشد، بنابراین آب میتواند بر روی دیوارههای مخزن متراکم شود.

دیاکسید کربن تولید شده در کارخانههای مدرن فشار پایین باید بهطور ضروری حاوی آب بسیار کمی باشد تا از مشکلات عملکردی جلوگیری شود. روش معمول این است که محتویات آب را زیر حدود 0.0032 درصد (32 پیپیام) بهصورت وزنی نگه دارند. اگر این محصول خشک در تجهیزات تمیز و کمفشار برای حمل و نقل و ذخیرهسازی نگهداری شود، کیفیت آن تا زمان استفاده حفظ خواهد شد.

یخ خشک معمولاً بیشتر از دیاکسید کربن مایع آب و روغن دارد. همچنین به دلیل دمای بسیار پایین خود (-109.3°F یا -79°C) تمایل دارد که رطوبت و ناخالصیهای موجود در جو را یخ بزند. زمانی که یخ خشک در یک مبدل قرار گیرد و اجازه داده شود تا گرم شود و به دیاکسید کربن مایع تبدیل شود، مایعی که به این صورت تولید میشود قطعاً حاوی مقدار اضافی آب خواهد بود. این مایع نباید برای شارژ سیلندرهای اطفاء حریق استفاده شود، مگر اینکه از طریق واحد خشککن به منظور حذف آب اضافی پردازش بیشتر شود. همچنین باید توجه داشت که این واحدهای خشککن ممکن است بیاثر شوند، مگر اینکه ماده خشککننده بهطور دورهای تجدید یا فعالسازی شود تا توانایی خشککنندگی خود را حفظ کنند.

تعدادی از کارخانههای تولید دیاکسید کربن فشار بالا هنوز در حال استفاده هستند. دیاکسید کربن تولید شده در این کارخانهها نیز ممکن است حاوی آب اضافی باشد، مگر اینکه تجهیزات خشککن در شرایط خوب نگهداری شوند. تنها راه اطمینان از کیفیت مناسب، تجزیه و تحلیل دورهای تأمین دیاکسید کربن مورد استفاده برای شارژ سیستمهای حفاظت در برابر حریق است.

A.4.6.5 در سیستمهای ذخیرهسازی فشار بالا، دمای دیاکسید کربن موجود بستگی به دمای محیط در محل ذخیرهسازی دارد. بنابراین، مخازن باید قادر به تحمل فشاری که در بالاترین دمای پیشبینی شده ایجاد میشود، باشند.

فشار حداکثری در سیلندر همچنین تحت تأثیر چگالی پر شدن یا درصد پر شدن قرار دارد، که نسبت وزنی دیاکسید کربن به ظرفیت آبی به پوند است. چگالی پر شدن معمولاً بین 60 درصد تا 68 درصد است که 68 درصد حداکثر مجاز توسط وزارت حملونقل ایالات متحده (DOT) در بخشهای 178.36 و 178.37 از 49CFR 171-190 است. پر کردن صحیح از طریق وزن حک شده روی بدنه شیر تعیین میشود.

A.4.6.5.2 حمل یک سیلندر شارژ شده ممکن است غیرقانونی باشد اگر سیلندر آسیب دیده یا در معرض آتش قرار گرفته باشد. باید قوانین فدرال و محلی مشاوره شوند.

راهنمای آزمایش FSSA برای استفاده با سیلندرهای ویژه سیستمهای اطفاء حریق خطرات خاص، اطلاعات مفیدی در مورد الزامات تست و احتیاطات ایمنی برای حمل و نقل و جابجایی سیلندرهای دیاکسید کربن فشار بالا ارائه میدهد.

یک تأسیسات ذخیرهسازی فشار بالا معمولی که از چندین سیلندر استفاده میکند، در شکل A.4.6.5.2 نشان داده شده است. یک اتصال انعطافپذیر بین هر سیلندر و منیفولد مشترک برای سهولت بررسی وزن سیلندرها و تعویض آنها پس از استفاده به کار میرود. هر سیلندر با شیر خود که لولهای از نوع دیپ به پایین دارد، مجهز میشود. برخی از انواع قدیمی سیلندرها لوله دیپ ندارند و بهصورت معکوس نصب میشوند تا تخلیه دیاکسید کربن مایع را تضمین کنند.

A.4.6.6 در سیستمهای ذخیرهسازی فشار پایین، دمای دیاکسید کربن موجود بهوسیله عایقکاری و سرمایش در حدود 0°F (-18°C) کنترل میشود. فشار عادی در این حالت حدود 300 psi (2068 kPa) حفظ میشود. برای این سرویس از مخازن فشار جوش داده شده استفاده میشود و محدودیت خاصی برای اندازه وجود ندارد.

چگالی پر شدن تأثیری بر فشار ندارد بهشرطی که فضای بخار کافی برای اجازه دادن به انبساط مایع در بالاترین دمای ذخیرهسازی و فشار وجود داشته باشد. این چگالی پر شدن معمولاً توسط تنظیم شیرهای اطمینان فشار تعیین میشود. بهطور کلی، چگالی پر شدن میتواند از 90 درصد تا 95 درصد متغیر باشد. سطح مایع حداکثر در حین پر کردن توسط یک لوله دیپ کوتاه کنترل میشود که مایع اضافی را به واحد تحویل باز میگرداند زمانی که مایع به سطح پر شدن حداکثر در واحد ذخیرهسازی میرسد. همچنین یک گیج سطح مایع برای نشان دادن مقدار دیاکسید کربن موجود در ذخیرهسازی قرار داده میشود.

برای سیستمهای CO₂ فشار پایین، محاسبات جریان میزان CO₂که از نازلهای سیستم از شروع تخلیه تا زمان بسته شدن شیر انتخابی تخلیه میشود را برآورد میکند. معمولاً مقدار CO₂باقیمانده در لوله بین شیر انتخابی و نازلها تخمین زده نمیشود. اگر حجم لوله بین شیر انتخابی و نازلهای سیستم زیاد باشد، ممکن است مقدار قابل توجهی CO₂ در لوله باقی بماند هنگامی که شیر انتخابی بسته میشود؛ این نکته باید هنگام اندازهگیری واحد ذخیرهسازی فشار پایین در نظر گرفته شود. حجم لوله پاییندست شیر انتخابی و به تبع آن، مقدار CO₂ موجود در لوله پاییندست شیر انتخابی معمولاً میتواند با استفاده از شیر اصلی روی سر لوله مخزن به همراه شیر انتخابی نزدیک به خطر محافظتشده، به حداقل برسد.

یک تاسیسات ذخیرهسازی فشار پایین معمولی در شکل A.4.6.6 نشان داده شده است. در این واحد، مخزن فشاری عایقشده با پوشش فلزی خارجی پوشانده شده است که برای جلوگیری از ورود رطوبت آب مهر و موم شده است. یک واحد تبرید با سیستم خنککننده هوای استاندارد در یک طرف نصب شده است که کویلهای خنککننده آن در داخل مخزن فشار قرار دارند. این واحد با برق کار میکند و بهطور خودکار از طریق یک سوئیچ فشار کنترل میشود.

A.4.6.6.2 یک شیر اطمینان ویژه (علاوه بر الزامات کد) میتواند برای تخلیه کنترلشده در فشاری پایینتر از تنظیم شیر ایمنی اصلی ارائه شود.

A.4.7 لولهها، اتصالات و اجزای مشخص شده بر اساس تجربه میدانی از طریق توسعه این استاندارد بهینه شدهاند. روشهای محاسبات ضخامت دیواره که در ASME B31.1 نشان داده شدهاند، با مقادیر SE طبق پیوست الزامی A از B31.1، برای لولهها و اتصالاتی که در این استاندارد مشخص نشدهاند، باید اعمال شوند.

A.4.7.1 لولهکشی باید مطابق با روشهای تجاری مناسب و توصیههای سازنده تجهیزات نصب شود.

تمام لولهکشی باید بهگونهای طراحی شود که کاهش فشار به حداقل ممکن برسد و باید دقت کافی برای جلوگیری از محدودیتهای احتمالی ناشی از مواد خارجی یا ساخت نادرست صورت گیرد. نمونههایی از این محدودیتها شامل لولههای گالوانیزه گرمشده از داخل و بیرون یا لولههای استنلس استیل است.

A.4.7.1.3 استفاده از لولهکشی انعطافپذیر یا شلنگ در سیستمهای دیاکسیدکربن مسائل زیادی را به وجود میآورد که لولهکشی سخت تحت تأثیر آنها قرار نمیگیرد. یکی از این مسائل تغییرات جهت است. حداقل شعاع انحنا برای هر شلنگ انعطافپذیر که در سیستم دیاکسیدکربن استفاده میشود نباید کمتر از مقداری باشد که توسط دادههای سازنده نشان داده شده است، معمولاً در اطلاعات فهرستشده برای یک سیستم خاص. سایر جنبههای نگرانی عبارتند از مقاومت در برابر اثرات لرزش، انعطافپذیری، کشش، پیچش، دما، آتش، فشار و خمیدگی. همچنین لازم است که شلنگ دارای استحکام کافی برای نگهداری دیاکسیدکربن در طول تخلیه باشد و از مواد مقاوم در برابر خوردگی جوّی ساخته شود.

A.4.7.1.7.1 در هنگام انجام محاسبات برای تعیین ضخامت لوله، باید دستورالعملهای ارائهشده در راهنمای طراحی لوله FSSA برای استفاده در سیستمهای اطفای حریق با خطرات ویژه مشاوره شود.

A.4.7.1.8.1 راهنمای FSSA که در A.4.7.1.7.1 به آن اشاره شده است، باید همچنین برای سیستمهای فشار پایین مشاوره شود.

A.4.7.4 نازل تخلیه شامل سوراخ و هر سپر یا تیغه مرتبط است.

A.4.7.4.4 پیش از این، علامت مثبت پس از شماره کد سوراخ نشاندهنده قطر معادل 1/64 اینچ (0.4 میلیمتر) بیشتر از آن چیزی بود که توسط سیستم شمارهگذاری نشان داده شده است (برای مثال، شماره 4 نشاندهنده قطر معادل 1/2 اینچ (3.18 میلیمتر) بود؛ اما شماره 4+ به معنی قطر معادل 1/2 اینچ (3.57 میلیمتر) بود).

A.4.7.4.3 برای مثالهایی از قطر سوراخهای معادل، به جدولA4.7.4.4.3 مراجعه کنید. شمارههای کد سوراخ نشاندهنده قطر معادل سوراخ تک در 1/2 اینچ (0.8 میلیمتر) افزایشی هستند. کدها نمایانگر قطر سوراخهای “مناسب” هستند که عملکرد آنها معادل نازل فیزیکی واقعی است. منظور از عملکرد این است که نازل واقعی همان مقدار CO₂ را در واحد زمان با نازل “مناسب” تحت همان شرایط فشار و چگالی CO₂ وارد شده به نازل تولید خواهد کرد.

سوراخ مناسب بهعنوان نازل ورودی گرد با ضریب جریان نه کمتر از 0.98 تعریف میشود که نرخهای جریان ذکر شده در جدول 4.7.5.2.1 و جدول 4.7.5.3.1 را تولید میکند. مساحت فیزیکی نازلهای تخلیه واقعی که در سیستمهای CO₂ استفاده میشوند معمولاً بزرگتر از مساحت سوراخ مناسب معادل است که با آن مقایسه میشود.

مثال زیر مفهوم شماره کد سوراخ را توضیح میدهد: یک نازل تخلیه تک سوراخ با ضریب جریان 0.98 و قطر 1/2 اینچ (2.38 میلیمتر) شماره کد سوراخ 3 را خواهد داشت. اما یک نازل تخلیه تک سوراخ با ضریب جریان 0.5 و قطر 1/2 اینچ (2.38 میلیمتر) شماره کد سوراخ 2.1 را خواهد داشت، نه شماره کد 3.

A.4.7.5.1 برای توضیح بیشتر در مورد تعیین افت فشار در لولهکشی، به ضمیمه C مراجعه کنید.

A.4.7.6 راهنمای طراحی لوله FSSA برای استفاده در سیستمهای اطفاء حریق با خطرات ویژه، دستورالعملهایی را در خصوص آویزها و نگهدارندههای لولهها ارائه میدهد، که بر اساس روشهای پذیرفتهشده در صنعت است. دستورالعملهای اضافی بر اساس “بهترین شیوه استاندارد صنعت” درANSI/MSS SP-58 برای مکانهایی که نیاز به تأییدیه لرزهای ندارند یا در MSS SP-127 برای مکانهایی که نیاز به تأییدیه لرزهای دارند، یافت میشود.

A.4.8 به A.4.4.3 مراجعه کنید.

A.4.8.1 یک بازرسی از سیستم یک بررسی سریع است که اطمینان معقولی از شارژ بودن و عملیاتی بودن سیستم اطفاء حریق فراهم میآورد. این کار با اطمینان از اینکه سیستم در محل خود قرار دارد، فعال نشده یا دستکاری نشده است و هیچ گونه آسیب فیزیکی واضحی که مانع از عملکرد سیستم شود وجود ندارد، انجام میشود. حداقل، بازرسی باید موارد زیر را بررسی کند:

(1) سیلندرهای فشار بالا در محل خود قرار دارند و به درستی مهار شدهاند.

(2) برای واحد ذخیرهسازی فشار پایین، گیج فشار نشاندهنده فشار نرمال است، شیر قطعکننده مخزن باز است و شیر تأمین فشار پایلوت باز است. باید نشانگر سطح مایع مشاهده شود. اگر در هر زمانی یک مخزن بیش از 10 درصد از مایع خود را از دست دهد، باید دوباره پر شود، مگر اینکه نیازهای گازی حداقلی همچنان تأمین شود.

(3) ذخیرهسازی دیاکسیدکربن به لولهکشی تخلیه و عملگرها متصل است.

(4) همه عملگرهای دستی در محل خود قرار دارند و مهر و مومهای دستکاری آنها سالم هستند.

(5) اسپرینکلرها متصل، به درستی تنظیم شده و از موانع و مواد خارجی پاک هستند.

(6) آشکارسازها در محل خود قرار دارند و از مواد خارجی و موانع پاک هستند.

(7) پنل کنترل سیستم متصل است و وضعیت “آمادهکاری نرمال” را نشان میدهد.

A.4.8.3 دستورالعمل نگهداری سازنده باید بر اساس دستورالعملهای زیر هدایت شود:

(1) سیستم

(a) بررسی ظاهر فیزیکی کلی سیستم.

(b) تخلیه سیستم قبل از آزمایش.

(2) خطر

(a) بررسی اندازه.

(b) بررسی پیکربندی.

(c) بررسی دریچههای غیرقابل بسته شدن.

(d) بررسی سوختها.

(e) بررسی جنبههای دیگر که میتوانند بر اثربخشی سیستمهای اطفاء حریق تأثیر بگذارند.

(3) مدارهای نظارتی

(a) انجام همه عملکردها.

(b) بررسی عملکرد صحیح همه مدارهای نظارتی الکتریکی یا پنوماتیکی.

(4) پنل کنترل

(a) انجام همه عملکردها.

(b) بررسی نظارت، در صورت لزوم، بر هر مدار (شامل دستگاههای رهاسازی) طبق توصیههای سازنده.

(5) منبع تغذیه – بررسی مسیر، کلیدهای قطعکننده، فیوزها، قطعکنندهها.

(6) منبع تغذیه اضطراری

(a) بررسی وضعیت باتری.

(b) بررسی عملکرد شارژر؛ بررسی فیوز.

(c) بررسی تغییر خودکار.

(d) بررسی نگهداری ژنراتور (اگر وجود داشته باشد).

آشکارسازها

(a) آزمایش هر آشکارساز با استفاده از گرما، دود یا دستگاه آزمایشی تأیید شده توسط سازنده.

(b) نوع الکتریکی

i. تمیز کردن و تنظیم آشکارساز دود و بررسی حساسیت آن.

ii. بررسی وضعیت سیمکشی.

(c) نوع پنوماتیک – بررسی سفتی لولهها و عملکرد چکهای جیوهای، با استفاده از مانومتر.

تاخیر زمانی

(a) انجام عملکردها.

(b) بررسی محدودیت زمانی.

(c) بررسی اینکه تایمر چرخه خود را حتی اگر سیمکشی بین آن و مدار آشکارساز قطع شود، به پایان خواهد رساند.

آلارمها

(a) آزمایش عملکرد آلارم (قابل شنیدن و قابل مشاهده).

(b) بررسی اینکه علائم هشدار به درستی نمایش داده شدهاند.

شیرهای انتخابی (جهتی)

(a) انجام عملکردها.

(b) ریست کردن به درستی.

دستگاههای رهاسازی

(a) بررسی بسته شدن کامل دمپرها.

(b) بررسی درها؛ بررسی درهایی که به طور دائمی باز ماندهاند.

خاموشی تجهیزات

(a) آزمایش عملکرد خاموشی.

(b) بررسی کفایت (تمام تجهیزات لازم شامل شود).

رهاسازی دستی

(a) نوع مکانیکی

i. بررسی کشش، نیرو و طول کششی که لازم است.

ii. عملکرد و تنظیم همه دستگاهها.

iii. بررسی سفتی اتصالات.

iv. بررسی وضعیت لولهها.

v. بررسی وضعیت و عملکرد قرقرههای گوشهها.

(b) نوع الکتریکی

i. آزمایش رهاسازی دستی.

ii. بررسی اینکه پوششها در جای خود قرار دارند.

(c) بررسی رهاسازیهای پنوماتیکی.

(d) بررسی دسترسی در حین آتشسوزی.

(e) جدا کردن کششهای دستی اصلی و ذخیره که فقط نیاز به یک عملیات برای انجام تخلیه هر یک از تأمینهای اصلی یا ذخیره گاز دارند.

(f) علامتگذاری و شناسایی واضح همه رهاسازیهای دستی.

لولهکشی

(a) بررسی امنیت؛ بررسی اینکه لولهکشی به درستی پشتیبانی شده باشد.

(b) بررسی وضعیت؛ بررسی وجود هرگونه خوردگی.

اسپرینکلرها

(a) بررسی جهتگیری و اندازه دهانه؛ اطمینان حاصل کنید که آنها از طراحی اصلی تغییر نکردهاند.

(b) بررسی امنیت.

(c) بررسی مهر و مومها در صورت نیاز.

(d) اطمینان حاصل کنید که دهانه اسپرینکلر از زنگ زدگی، آلودگیها (مانند حشرات، تار عنکبوت و غیره) پاک باشد و در صورت نیاز تمیز/ تعمیر/ تعویض شود.

(16) مخازن

(a) بررسی وضعیت فیزیکی؛ بررسی علائم خوردگی.

(b) بررسی محتویات برای وزن با استفاده از روشهای پذیرفتهشده برای هر سیلندر یا مخزن فشار پایین. (اگر محتویات بیشتر از 10 درصد کمتر از ظرفیت نرمال باشد، نیاز به پرکردن مجدد است. عملکرد صحیح گیج سطح مایع باید تأیید شود.)

(c) اطمینان حاصل کنید که سیلندرها بهدرستی در جای خود نگهداشته شدهاند.

(d) بررسی تاریخ آزمایش هیدرواستاتیک.

(e) بررسی اتصالات سیلندر برای یکپارچگی و وضعیت آنها.

(f) بررسی وزنها و کابلهای سیستم رهاسازی مکانیکی.

(g) دستگاههای رهاسازی؛ بررسی ترتیب و امنیت آنها.

(h) بررسی دستگاههای رهاسازی انفجاری؛ بررسی تاریخ تعویض و وضعیت آنها.

(17) آزمایشها

(a) انجام آزمایشات تخلیه توصیهشده اگر در مورد کفایت سیستم سوالی وجود داشته باشد.

(b) انجام آزمایش تخلیه کامل توصیهشده اگر آزمایش هیدرواستاتیک سیلندر الزامی باشد.

(18) بازگرداندن تمام بخشهای سیستم به حالت عملیاتی کامل.

(19) ارائه گواهی بازرسی به مالک.

قراردادهای خدمات منظم با سازنده یا شرکت نصبکننده توصیه میشود. کار باید توسط پرسنلی انجام شود که آموزش کافی دیدهاند و بهطور منظم در ارائه چنین خدماتی مشغول هستند.

A.4.8.3.3 گزارش نگهداری اطلاعات ارزشمندی به مالک در مورد وضعیت سیستم اطفاء حریق، شرایط آن و توصیهها ارائه میدهد. شرکت خدماتی باید گزارش نگهداری خود را بررسی کند تا اطمینان حاصل کند که دادههای لازم ثبت و نگهداری بهطور کامل و ایمن انجام میشود. راهنمای فرم بازرسی سیستمهای حفاظت در برابر حریق FSSA میتواند برای ارزیابی گزارش نگهداری شرکت خدماتی استفاده شود.

A.4.8.3.4 روش مهر و موم نباید خطرات جدیدی ایجاد کند.

A.4.8.4 افرادی که سیستمهای دیاکسیدکربن را بازرسی، تست یا نگهداری میکنند باید آموزش دیده باشند و بهطور دورهای برای ارزیابی صلاحیت در انجام عملکردهایی که انجام میدهند، تست شوند. حضور در برنامههای آموزشی ارائهشده توسط تولیدکنندگان تجهیزات و سایر سازمانهای آموزشی باید مد نظر قرار گیرد.