5.1 کلیات

5.1.1 الزامات حداقل

5.1.1.1 این فصل الزامات حداقل برای بازرسی، آزمایش و نگهداری روتین سیستمهای اسپرینکلر آب را ارائه میدهد.

5.1.1.2 جدول 5.1.1.2 برای تعیین فرکانسهای حداقل مورد نیاز برای بازرسی، آزمایش و نگهداری باید استفاده شود.

5.1.2 اجزای مشترک و شیرها

اجزای مشترک و شیرها باید طبق فصل 13 بازرسی، آزمایش و نگهداری شوند.

5.1.3 بررسی موانع

در صورتی که نیاز به انجام بررسی موانع باشد، باید از روشهای ذکر شده در فصل 14 پیروی شود.

5.1.4 نقصها. رویههای ذکر شده در فصل 15 باید زمانی که نقصی در سیستم حفاظت پیش میآید، دنبال شوند.

5.1.5 اتصالات شیلنگ. اتصالات شیلنگ باید طبق فصلهای 6 و 13 بررسی، آزمایش و نگهداری شوند.

5.2* بازرسی.

5.2.1 آبپاشها.

5.2.1.1* آبپاشها باید از سطح زمین به طور سالانه بازرسی شوند.

5.2.1.1.1* هر آبپاشی که علائم یکی از موارد زیر را نشان دهد باید تعویض شود:

(1) نشتی

(2) خوردگی که به عملکرد آبپاش آسیب میزند

(3) آسیب فیزیکی

(4) از دست دادن مایع در عنصر حساس به حرارت حباب شیشهای

(5) بارگذاری که به عملکرد آبپاش آسیب میزند

(6) رنگی غیر از رنگ اعمالشده توسط سازنده آبپاش

5.2.1.1.2 هر آبپاشی که به اشتباه در جهت نادرست نصب شده باشد باید با جابجایی خط انشعاب، آویز یا شاخه اصلاح شود یا تعویض گردد.

5.2.1.1.3* آبپاشهای نصبشده در فضاهای پنهان مانند بالای سقفهای معلق نیاز به بازرسی ندارند.

5.2.1.1.4 آبپاشهای نصبشده در مناطقی که به دلیل عملیاتهای فرآیندی به دلایل ایمنی غیرقابل دسترسی هستند باید در هر زمان تعطیلی برنامهریزیشده بازرسی شوند.

5.2.1.1.5 اسکاشونها و پوششهای آبپاشهای فرورفته، توکار و پنهان باید با اسکاشون یا پوشش فهرستشده خود جایگزین شوند اگر در حین بازرسی مفقود شده باشند.

5.2.1.1.5.1 زمانی که اسکاشون یا پوشش فهرستشده از یک مجموعه فهرستشده مفقود شده و دیگر در دسترس تجاری نیست، باید آبپاش تعویض شود.

5.2.1.1.6 اسکاشونها برای آبپاشهای معلق که نه فرورفته، نه توکار و نه پنهان هستند نیازی به تعویض ندارند اگر در حین بازرسی مفقود شده باشند.

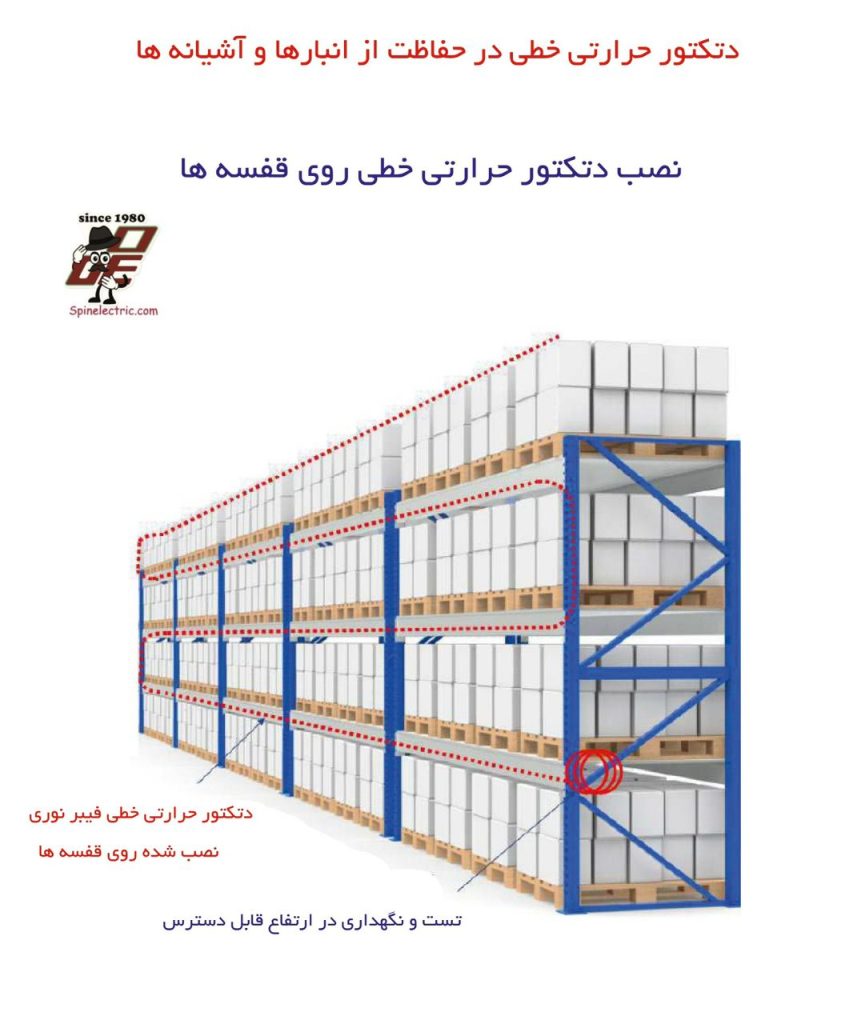

5.2.1.2* حداقل فاصله از انبار مطابق با موارد 5.2.1.2.1 تا 5.2.1.2.6 باید در زیر تمام دستگاههای معیوب آبپاش حفظ شود.

5.2.1.2.1* مگر اینکه فاصلههای بیشتری توسط 5.2.1.2.2، 5.2.1.2.3 یا 5.2.1.2.4 لازم باشد یا فاصلههای کمتری توسط 5.2.1.2.6 مجاز باشد، فاصله بین دستگاه معیوب و بالای انبار باید 18 اینچ (457 میلیمتر) یا بیشتر باشد.

5.2.1.2.2 در صورتی که استانداردهایی غیر از NFPA 13 حداقل فاصله بیشتری از انبار مشخص کنند، باید از آنها پیروی شود.

5.2.1.2.3* فاصله بین دستگاه معیوب و بالای انبار باید 36 اینچ (914 میلیمتر) یا بیشتر برای آبپاشهای ویژه باشد.

5.2.1.2.4 فاصله از بالای انبار تا دستگاه معیوب باید 36 اینچ (914 میلیمتر) یا بیشتر باشد زمانی که لاستیکهای رابر ذخیره شده باشند.

5.2.1.2.5 آبپاشهای درون قفسه نیازی به رعایت معیارهای انسداد و الزامات فاصله از انبار ندارند.

5.2.1.2.6* فاصله بین دستگاه معیوب و بالای انبار میتواند کمتر از 18 اینچ (457 میلیمتر) باشد در صورتی که توسط استاندارد نصب مجاز شناخته شده باشد.

5.2.1.3* انباری که نزدیکتر از حد مجاز به دستگاه معیوب اسپرینکلر قرار دارد طبق قوانین فاصله از انبار استاندارد نصب، که در 5.2.1.2.1 تا 5.2.1.2.4 توضیح داده شده است، باید اصلاح شود.

5.2.1.4 تأمین اسپرینکلرهای یدکی باید سالانه برای موارد زیر بازرسی شود:

(1) تعداد و نوع صحیح اسپرینکلرها طبق الزامات 5.4.1.5

(2) آچار اسپرینکلر برای هر نوع اسپرینکلر طبق الزامات 5.4.1.5.5

(3) فهرست اسپرینکلرهای یدکی طبق الزامات 5.4.1.5.6

5.2.2* لوله و اتصالات. لولهها و اتصالات اسپرینکلر باید سالانه از سطح زمین بازرسی شوند.

5.2.2.1* لولهها و اتصالات باید از هرگونه آسیب مکانیکی، نشتی و خوردگی پاک باشند.

5.2.2.2 لولههای اسپرینکلر نباید تحت بارهای خارجی توسط مواد قرار گیرند که روی لوله استراحت کنند یا از لوله آویزان شوند.

5.2.2.3* لولهها و اتصالات نصبشده در فضاهای پنهان مانند بالای سقفهای معلق نیازی به بازرسی ندارند.

5.2.2.4 لولهها و اتصالات نصبشده در مناطقی که به دلیل عملیاتهای فرآیندی به دلایل ایمنی غیرقابل دسترسی هستند باید در هر زمان تعطیلی برنامهریزیشده بازرسی شوند.

5.2.3* آویزها، میلهها و پشتیبانیها. آویزها، میلهها و پشتیبانیهای لولههای اسپرینکلر باید سالانه از سطح زمین بازرسی شوند.

5.2.3.1 آویزها، میلهها و پشتیبانیها نباید آسیب دیده، شل یا جدا شده باشند.

5.2.3.2 آویزها، میلهها و پشتیبانیهایی که آسیب دیده، شل یا جدا شدهاند باید تعویض یا دوباره محکم شوند.

5.2.3.3* آویزها، میلهها و پشتیبانیهای نصبشده در فضاهای پنهان مانند بالای سقفهای معلق نیازی به بازرسی ندارند.

5.2.3.4 آویزها، میلهها و پشتیبانیهای نصبشده در مناطقی که به دلیل عملیاتهای فرآیندی به دلایل ایمنی غیرقابل دسترسی هستند باید در هر زمان تعطیلی برنامهریزیشده بازرسی شوند.

5.2.4 دستگاههای راهاندازی هشدار آب و سیگنال نظارت. دستگاههای راهاندازی هشدار آب و سیگنال نظارت باید هر سه ماه یکبار بازرسی شوند تا اطمینان حاصل شود که از آسیب فیزیکی آزاد هستند.

5.2.5* تابلو اطلاعات طراحی هیدرولیکی. تابلو اطلاعات طراحی هیدرولیکی باید سالانه بازرسی شود تا اطمینان حاصل شود که موجود است، بهطور محکم به لولهکش نصب شده و قابل خواندن است.

5.2.5.1 تابلو اطلاعات طراحی هیدرولیکی که مفقود یا غیرقابل خواندن باشد باید تعویض شود.

5.2.5.2 سیستم جدول لولهای باید تابلو اطلاعات طراحی هیدرولیکی داشته باشد که روی آن نوشته شده باشد “سیستم جدول لولهای.”

5.2.6 ردیابی حرارتی. ردیابی حرارتی باید طبق الزامات سازنده بازرسی و نگهداری شود.

5.2.7 تابلو اطلاعات. تابلو اطلاعات مورد نیاز در 4.1.9 باید سالانه بازرسی شود تا اطمینان حاصل شود که موجود است، بهطور محکم متصل شده و قابل خواندن است.

5.2.8* تابلو اطلاعات عمومی. تابلو اطلاعات عمومی مورد نیاز در NFPA 13 باید سالانه بازرسی شود تا اطمینان حاصل شود که موجود است، بهطور محکم متصل شده و قابل خواندن است.

5.2.9 تابلو اطلاعات ضدیخ. تابلو اطلاعات ضدیخ مورد نیاز در 4.1.10 باید سالانه بازرسی شود تا اطمینان حاصل شود که موجود است، بهطور محکم متصل شده و قابل خواندن است.

5.3 آزمایش.

5.3.1* اسپرینکلرها.

5.3.1.1* در جایی که طبق این بخش نیاز باشد، نمونه اسپرینکلرها باید به یک آزمایشگاه معتبر که توسط مقام مسئول تایید شده است برای آزمایش میدانی ارسال شوند.

5.3.1.1.1 هرگاه اسپرینکلرها به مدت 50 سال نصب شده باشند، باید تعویض شوند یا نمونههای نمایندگی از یک یا چند ناحیه نمونه باید آزمایش شوند.

5.3.1.1.1.1 روشهای آزمایش باید در فواصل 10 ساله تکرار شوند.

5.3.1.1.1.2 اسپرینکلرهایی که پیش از سال 1920 ساخته شدهاند باید تعویض شوند.

5.3.1.1.1.3* اسپرینکلرهایی که با استفاده از عناصر واکنش سریع ساخته شدهاند و به مدت 20 سال نصب شدهاند باید تعویض شوند یا نمونههای نمایندگی آزمایش شوند و سپس در فواصل 10 ساله دوباره آزمایش شوند.

5.3.1.1.1.4* نمونههای نمایندگی از اسپرینکلرهای نوع لحیم با کلاس دمایی فوقالعاده بالا [325°F (163°C)] یا بیشتر که در شرایط دمای محیطی حداکثر مجاز نیمهپیدرپی تا پیوسته قرار دارند باید در فواصل 5 ساله آزمایش شوند.

5.3.1.1.1.5 هرگاه اسپرینکلرها به مدت 75 سال نصب شده باشند، باید تعویض شوند یا نمونههای نمایندگی از یک یا چند ناحیه نمونه باید به یک آزمایشگاه معتبر که توسط مقام مسئول تایید شده است برای آزمایش میدانی ارسال شوند و آزمایشها در فواصل 5 ساله تکرار شوند.

5.3.1.1.1.6* اسپرینکلرهای خشک که به مدت 15 سال نصب شدهاند باید تعویض شوند یا نمونههای نمایندگی آزمایش شوند و سپس در فواصل 10 ساله دوباره آزمایش شوند.

5.3.1.1.2* اسپرینکلرهایی که در محیطهای سخت قرار دارند، از جمله جوهای خورنده، باید یکی از موارد زیر باشند:

(1) تعویض شوند

(2) آزمایش شوند از طریق نمونههای نمایندگی اسپرینکلر در فواصل 5 ساله

5.3.1.1.3 اسپرینکلرهای مقاوم در برابر خوردگی فهرستشده که در محیطهای سخت نصب شدهاند باید مجاز باشند که در فواصل 10 ساله آزمایش شوند.

5.3.1.1.4 در جایی که دادههای تاریخی نشان دهند، فواصل طولانیتری بین آزمایشها مجاز خواهد بود.

5.3.1.2* نمونه نمایندگی از اسپرینکلرها برای آزمایش طبق 5.3.1.1 باید حداقل از چهار اسپرینکلر یا 1 درصد از تعداد اسپرینکلرها در هر نمونه فردی اسپرینکلر، هرکدام که بیشتر است، تشکیل شده باشد.

5.3.1.3 هرگاه یکی از اسپرینکلرها در یک نمونه نمایندگی نتواند شرایط آزمایش را برآورده کند، تمام اسپرینکلرهای موجود در ناحیهای که توسط آن نمونه نمایندگی میشود باید تعویض شوند.

5.3.1.3.1 به تولیدکنندگان مجاز است که تغییراتی در اسپرینکلرهای خود در میدان با استفاده از دستگاههای فهرستشده انجام دهند که عملکرد اصلی را مطابق با لیست بازمیگرداند، در صورتی که برای مقام مسئول قابل قبول باشد.

5.3.2 اسپرینکلرهای برقی.

5.3.2.1 اسپرینکلرهای برقی باید طبق الزامات سازنده آزمایش شوند.

5.3.2.2 آزمایش فعالسازی الکترونیکی و نظارت باید مطابق با الزامات سازنده و NFPA 72 یا کد هشدار آتش محلی باشد.

5.3.3 دستگاههای هشدار آب.

5.3.3.1 دستگاههای هشدار آب مکانیکی، از جمله اما نه محدود به زنگهای موتور آب، باید هر سه ماه یکبار آزمایش شوند.

5.3.3.2* دستگاههای هشدار آب نوع وانی و نوع سوئیچ فشار باید هر شش ماه یکبار آزمایش شوند.

5.3.3.3 آزمایش دستگاههای هشدار آب نوع سوئیچ فشار در سیستمهای لولههای تر باید از طریق باز کردن اتصال آزمایش بازرسان انجام شود.

5.3.3.3.1 در صورتی که شرایط یخبندان یا سایر شرایط استفاده از اتصال آزمایش بازرسان را منع کند، استفاده از اتصال بایپس مجاز خواهد بود.

5.3.3.4 به جز در موارد مجاز در 5.3.3.4.1، آزمایش دستگاههای هشدار آب نوع وانی در سیستمهای لولههای تر باید از طریق جریان آبی معادل جریان خارج از کوچکترین اسپرینکلر با عامل k (یا کوچکتر) از سوئیچ جریان انجام شود.

5.3.3.4.1 یک دستگاه هشدار آب نوع وانی که با ویژگی تست خودکار یکپارچه فهرستشده باشد و قادر به تأیید وجود آب در محل دستگاه هشدار آب و عملکرد دستگاه هشدار آب و زنگ باشد، مجاز است که استفاده شود.

5.3.3.4.2 دستگاههای هشدار آب نوع وانی که هر شش ماه یکبار با استفاده از آب گردشدهی یا طبق توضیحات 5.3.3.4.1 آزمایش میشوند، باید با باز کردن اتصال آزمایش بازرسان در حداقل یک بار هر 3 سال آزمایش شوند.

5.3.3.5 پمپهای آتشنشانی نباید در طول آزمایش از سرویس خارج شوند، مگر اینکه دائماً توسط پرسنل واجد شرایط نظارت شوند یا تمام روشهای اصلاحات در فصل 15 دنبال شوند.

5.3.4* سیستمهای ضدیخ. سالانه، قبل از آغاز شرایط یخبندان، محلول ضدیخ باید با استفاده از روش زیر آزمایش شود:

(1) با استفاده از تابلو اطلاعات ضدیخ مورد نیاز در 4.1.10، سوابق نصب، سوابق نگهداری، اطلاعات مالک، آزمایشهای شیمیایی، یا سایر منابع معتبر اطلاعات، نوع ضدیخ در سیستم باید تعیین شود و در صورت لزوم یکی از موارد (الف) یا (ب) انجام شود:

(الف) اگر مشخص شود که ضدیخ از نوعی است که دیگر مجاز نیست، سیستم باید کاملاً تخلیه شود و ضدیخ با محلول قابل قبول جایگزین شود.

(ب) اگر نوع ضدیخ نتواند بهطور قابل اعتمادی تعیین شود، سیستم باید کاملاً تخلیه شده و ضدیخ با محلول قابل قبول طبق 5.3.4.4 جایگزین شود.

(2) اگر ضدیخ طبق 5.3.4(1)(الف) و 5.3.4(1)(ب) تعویض نشود، نمونههای آزمایش باید از بالای هر سیستم و از پایین هر سیستم به شرح زیر گرفته شوند:

(الف) اگر دورترین بخش سیستم نزدیک به بالای سیستم یا پایین سیستم نباشد، یک نمونه اضافی باید از دورترین بخش گرفته شود.

(ب) اگر اتصال به لولههای تأمین آب نزدیک به بالای سیستم یا پایین سیستم نباشد، یک نمونه اضافی باید از اتصال به لولههای تأمین آب گرفته شود.

(3) گرانروی خاص هر محلول باید با استفاده از هیدرومتر با مقیاس مناسب یا رفراکتومتر با مقیاس کالیبرهشده برای محلول ضدیخ بررسی شود.

(4) اگر هر یک از نمونهها غلظتی بیش از مقدار مجاز در 5.3.4.4 نشان دهد، سیستم باید تخلیه شده و دوباره با محلول جدید قابل قبول پر شود.

(5) اگر غلظتی بیشتر از آنچه که در حال حاضر طبق 5.3.4.4 مجاز است برای جلوگیری از یخزدگی مایع ضروری بوده باشد، روشهای جایگزین برای جلوگیری از یخزدگی لوله باید استفاده شود.

5.3.4.1 محلول ضدیخ باید در دورترین نقطه خود و جایی که با سیستم لولههای تر ارتباط دارد آزمایش شود.

5.3.4.2 در جایی که ظرفیت سیستمهای ضدیخ بیشتر از 150 گالن (568 لیتر) باشد، آزمایشها باید در یک نقطه اضافی برای هر 100 گالن (379 لیتر) انجام شود.

5.3.4.2.1 اگر نتایج نشاندهنده نقطه انجماد اشتباه در هر نقطه از سیستم باشد، سیستم باید تخلیه شده و دوباره با ضدیخ جدید مخلوطشده پر شود.

5.3.4.2.2 برای محلولهای مخلوطشده، دستورالعملهای سازنده باید برای تعداد نقاط آزمایش و فرآیند پرکردن مجدد مجاز باشد.

5.3.4.3 استفاده از محلولهای ضدیخ باید مطابق با مقررات بهداشتی ایالتی و محلی باشد.

5.3.4.3.1* لولهها و اتصالات اسپرینکلر CPVC فهرستشده باید فقط با گلیسرین از یخزدگی محافظت شوند.

5.3.4.3.1.1 استفاده از دیاتیلن، اتیلن یا پروپیلن گلیکولها بهطور خاص ممنوع است.

5.3.4.4 به جز در موارد مجاز در 5.3.4.4.1 و 5.3.4.4.3، تمامی سیستمهای ضدیخ باید از محلولهای ضدیخ فهرستشده استفاده کنند.

5.3.4.4.1* برای سیستمهای نصبشده قبل از 30 سپتامبر 2012، محلولهای ضدیخ فهرستشده تا 30 سپتامبر 2022 مورد نیاز نخواهند بود، مشروط بر اینکه یکی از شرایط زیر برقرار باشد:

(1) * غلظت محلول ضدیخ باید محدود به 30 درصد پروپیلن گلیکول بهصورت حجمی یا 38 درصد گلیسرین بهصورت حجمی باشد.

(2) * سیستمهای ضدیخ با غلظتهای بیش از 30 درصد اما نه بیشتر از 40 درصد پروپیلن گلیکول بهصورت حجمی و 38 درصد اما نه بیشتر از 50 درصد گلیسرین بهصورت حجمی مجاز خواهند بود، بر اساس ارزیابی ریسک قطعی تاییدشده که توسط یک شخص واجد شرایط تاییدشده توسط مقام مسئول تهیه شده است.

5.3.4.4.2 محلولهای جدیدی که معرفی میشوند باید محلولهای ضدیخ از نوع مخلوطشده در کارخانه (شیمیایی خالص یا 96.5 درصد مطابق با داروشناسی ایالات متحده) باشند.

5.3.4.4.3 محلولهای ضدیخ مخلوطشده از پروپیلن گلیکول که غلظتی بیش از 30 درصد بهصورت حجمی دارند، برای استفاده با اسپرینکلرهای ESFR مجاز هستند، مشروط بر اینکه اسپرینکلرهای ESFR برای چنین استفادهای در یک کاربرد خاص فهرستشده باشند.

5.4 نگهداری.

5.4.1 اسپرینکلرها.

5.4.1.1 در صورتی که یک اسپرینکلر به هر دلیلی برداشته شود، نباید دوباره نصب شود.

5.4.1.2* اسپرینکلرهای تعویضی باید ویژگیهای مناسب برای کاربرد مورد نظر را داشته باشند که شامل موارد زیر است:

(1) نوع

(2) اندازه سوراخ و ضریب K

(3) درجه حرارت

(4) پوشش، در صورت وجود

(5) نوع دفییکتور (مثلاً ایستاده، آویز، دیواری)

(6) الزامات طراحی

5.4.1.2.1* اسپرینکلرهای پاششی مجاز هستند تا اسپرینکلرهای قدیمی را تعویض کنند.

5.4.1.2.2* در صورتی که اسپرینکلرهای مسکونی که قبل از سال 2003 تولید شده و دیگر از سوی سازنده در دسترس نیستند، و طراحی چگالی آنها کمتر از 0.05 گالن در دقیقه در هر فوت مربع (204 میلیمتر در دقیقه) باشد، میتوان از اسپرینکلر مسکونی با ضریب K معادل (± 5 درصد) استفاده کرد، مشروط بر اینکه ناحیه پوششفعلی برای اسپرینکلر تعویضی تجاوز نشود.

5.4.1.2.3 اسپرینکلرهای تعویضی برای اسکلهها و دکلها باید با استاندارد NFPA 307 مطابقت داشته باشند.

5.4.1.3 فقط از اسپرینکلرهای جدید و فهرستشده برای تعویض اسپرینکلرهای موجود استفاده شود.

5.4.1.4* اسپرینکلرهای ویژه و سریعالعمل تعریفشده توسط NFPA 13 باید با اسپرینکلرهایی با همان اندازه سوراخ، دامنه دما، ویژگیهای واکنش حرارتی و ضریبK تعویض شوند.

5.4.1.5* حداقل شش اسپرینکلر یدکی باید در محل نگهداری شود تا هر اسپرینکلری که عمل کرده یا بهگونهای آسیب دیده باشد، بهسرعت تعویض شود.

5.4.1.5.1 اسپرینکلرها باید با انواع و درجه حرارتهای اسپرینکلرهای موجود در ملک همخوانی داشته باشند.

5.4.1.5.2 موجودی اسپرینکلرهای یدکی باید در کابینتی نگهداری شود که دمای آن در هیچ زمانی از حداکثر دمای سقفهای مشخصشده در جدول 5.4.1.5.2 برای هر یک از اسپرینکلرهای داخل کابینت تجاوز نکند.

5.4.1.5.3 در صورتی که اسپرینکلرهای خشک با طولهای مختلف نصب شده باشند، نیازی به نگهداری اسپرینکلرهای خشک یدکی نیست، مشروط بر اینکه راهی برای بازگشت سیستم به حالت عملیاتی فراهم شود.

5.4.1.5.4 موجودی اسپرینکلرهای یدکی باید شامل تمام انواع و درجههای اسپرینکلر نصبشده باشد و به شرح زیر باشد:

(1) برای تاسیسات محافظتشده با کمتر از 300 اسپرینکلر — حداقل 6 اسپرینکلر

(2) برای تاسیسات محافظتشده با 300 تا 1000 اسپرینکلر — حداقل 12 اسپرینکلر

(3) برای تاسیسات محافظتشده با بیش از 1000 اسپرینکلر — حداقل 24 اسپرینکلر

5.4.1.5.5* یک آچار اسپرینکلر مطابق با مشخصات سازنده اسپرینکلر باید برای هر نوع اسپرینکلر نصبشده در کابینت قرار داده شود تا برای برداشتن و نصب اسپرینکلرها در سیستم استفاده شود.

5.4.1.5.6 فهرستی از اسپرینکلرهای نصبشده در ملک باید در کابینت اسپرینکلر نصب شود.

5.4.1.5.6.1* این فهرست باید شامل موارد زیر باشد:

(1) شماره شناسایی اسپرینکلر (SIN) در صورت وجود؛ یا سازنده، مدل، سوراخ، نوع دفییکتور، حساسیت حرارتی و درجه فشار

(2) شرح کلی

(3) تعداد هر نوع که باید در کابینت نگهداری شود

(4) تاریخ انتشار یا اصلاح فهرست

5.4.1.6* اسپرینکلرها نباید به هیچوجه تغییر داده شوند یا هیچگونه زینت، رنگ یا پوشش پس از ارسال از کارخانه تولید اعمال شود.

5.4.1.7 اسپرینکلرها و نازلهای اسپری خودکار مورد استفاده برای حفاظت از تجهیزات آشپزی تجاری و سیستمهای تهویه باید سالانه تعویض شوند.

5.4.1.7.1 در صورتی که اسپرینکلرهای نوع لامپ خودکار یا نازلهای اسپری استفاده شوند و در بررسی سالانه هیچ تجمع چربی یا مواد دیگر روی اسپرینکلرها یا نازلها مشاهده نشود، این اسپرینکلرها و نازلها نیازی به تعویض نخواهند داشت.

N 5.4.1.8 اسپرینکلرهای الکتریکی باید مطابق با الزامات سازنده نگهداری شوند.

5.4.1.9 پوششهای حفاظتی.

5.4.1.9.1* اسپرینکلرهایی که مناطق اسپری و اتاقهای میکس را در نواحی کاربرد رزین محافظت میکنند و با پوششهای حفاظتی نصب شدهاند، باید همچنان از باقیماندههای پاشش محافظت شوند تا در صورت بروز آتشسوزی، به درستی عمل کنند.

5.4.1.9.2 اسپرینکلرهایی که همانطور که در 5.4.1.9.1 توضیح داده شده نصب شدهاند، باید با کیسههای سلوفانی با ضخامت 0.003 اینچ (0.076 میلیمتر) یا کمتر یا کیسههای کاغذی نازک محافظت شوند.

5.4.1.9.3 پوششها باید به صورت دورهای تعویض شوند تا از تجمع رسوبات سنگین جلوگیری شود.

5.4.2* سیستمهای لوله خشک. سیستمهای لوله خشک باید در تمام اوقات خشک نگه داشته شوند.

5.4.2.1 در طول هوای غیر یخزدگی، سیستم لوله خشک میتواند مرطوب بماند، در صورتی که تنها گزینه دیگر خارج کردن سیستم از سرویس باشد تا زمانی که قطعات مورد نیاز یا در حین فعالیتهای تعمیراتی برسد.

5.4.2.2 فضاهای یخچالی یا سایر نواحی داخل ساختمان که دما در آنها در 40°F (4°C) یا کمتر نگه داشته میشود، نباید اجازه داده شود که مرطوب بمانند.

5.4.2.3 خشککنهای هوا باید مطابق با دستورالعملهای سازنده نگهداری شوند.

5.4.2.4 کمپرسورهایی که در ارتباط با سیستمهای آبیاری لوله خشک استفاده میشوند، باید با توجه به دستورالعملهای سازنده و همچنین فصل 13 بازرسی، تست و نگهداری شوند.

5.4.3* سیستمهای دریایی. سیستمهای آبیاری که معمولاً با استفاده از آب شیرین به عنوان منبع نگهداری میشوند، باید پس از ورود آب خام به سیستم، تخلیه و دوباره با آب شیرین پر شوند، سپس دوباره تخلیه و با آب شیرین پر شوند.

5.5 الزامات عملکرد اجزا.

5.5.1 هرگاه یک جزء از سیستم آبیاری تنظیم، تعمیر، بازسازی یا تعویض شود، اقدامات لازم طبق جدول 5.5.1 باید انجام شود.

5.5.2 در صورتی که استاندارد نصب اصلی با استاندارد ذکر شده متفاوت باشد، استفاده از استاندارد نصب مناسب مجاز است.

5.5.3 این اقدامات نیازی به بررسی طراحی ندارند که خارج از محدوده این استاندارد است.