طراحی سیستم اعلام حریق – راهنمای 0 تا 100 اجرای سیستم های اعلام حریق

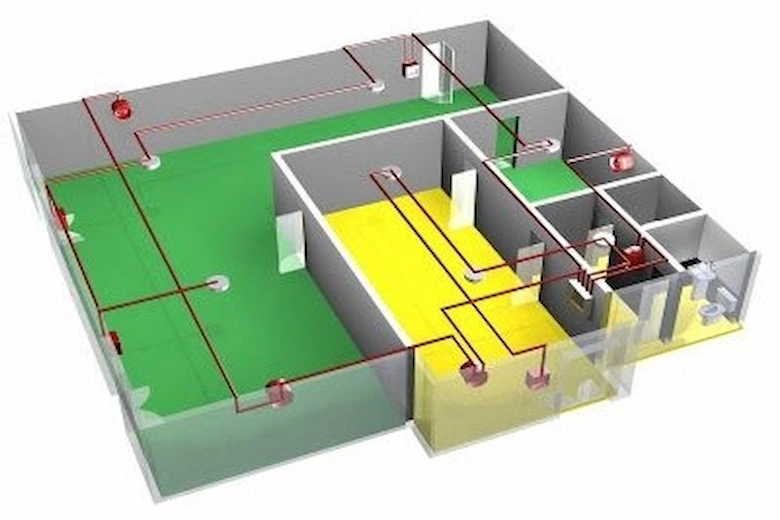

طراحی سیستم اعلام حریق بخش مهمی از ایمنی ساختمانها محسوب میشوند. این سیستمها با تشخیص به موقع دود، حرارت یا شعله، امکان هشدار سریع و جلوگیری از گسترش حریق را فراهم میکنند. طراحی اصولی سیستم اعلام حریق نه تنها از جان ساکنین محافظت میکند، بلکه خسارات مالی ناشی از آتش سوزی را کاهش میدهد. البته فراموش نکنید که 0 تا 100 پروسه طراحی سیستم اعلام حریق و نصب آن میبایست تحت نظر یک متخصص صورت بگیرد تا شاهد بیشترین بازدهی باشید. با این حال، امروز و در این مقاله قصد داریم به طور کامل به بررسی راهنمای طراحی سیستم اعلام حریق بپردازیم. پس این مقاله را از دست ندهید و ما را تا پایان همراهی کنید.

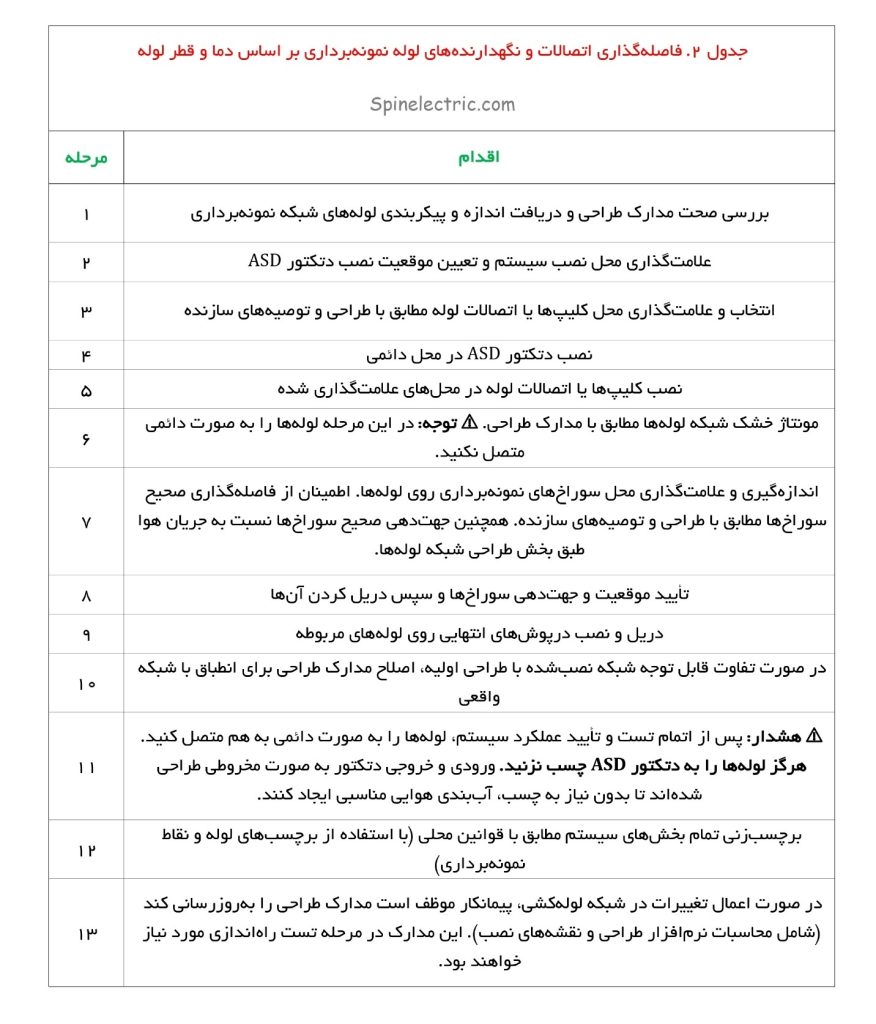

راهنمای طراحی سیستم اعلام حریق

همانگونه که گفتیم، طراحی سیستم اعلام حریق یک فرایند تخصصی است که کوچکترین خطا در اجرای آن میتواند فاجعه بار باشد. از همین روی، توجه به راهنمای زیر میتواند یک آشنایی مختصر را در حوزه طراحی سیستم اعلام حریق و اجرای اصولی آن برای شما به همراه داشته باشد:

ارزیابی خطر و نیازهای ساختمان

در نخستین گام از طراحی سیستم اعلام حریق، باید تمامی خطرات احتمالی و نیازهای خاص ساختمان شناسایی شوند. این بررسی شامل نوع کاربری ساختمان، مواد قابل اشتعال موجود، تعداد طبقات، اندازه فضاها و وجود تجهیزات برقی پر خطر است. برای مثال، انبارهای حاوی مواد شیمیایی نیازمند دتکتورهای حساس به گاز و حرارت هستند، در حالی که فضاهای اداری ممکن است تنها به دتکتورهای دود استاندارد نیاز داشته باشند. انجام ارزیابی دقیق، پایهای برای طراحی سیستم بهینه، انتخاب نوع دتکتورها، تعداد تجهیزات و نحوه نصب آنها است و از نصب غیر ضروری یا ناکارآمد جلوگیری میکند.

انتخاب نوع سیستم اعلام حریق

به طور کلی، سیستمهای اعلام حریق به دو دسته اصلی تقسیم میشوند: متعارف و آدرس پذیر:

- سیستمهای متعارف برای ساختمانهای کوچک و متوسط مناسب هستند و دتکتورها به صورت منطقهای کنترل میشوند.

- سیستمهای آدرس پذیر برای ساختمانهای بزرگ یا پیچیده کاربرد دارند و هر دتکتور قابلیت شناسایی دقیق محل خود را به پنل مرکزی دارد.

در پروسه طراحی سیستم اعلام حریق، انتخاب سیستم مناسب باعث کاهش خطاهای کاذب، افزایش سرعت واکنش در شرایط اضطراری و تسهیل در نگهداری و عیب یابی میشود. در این مرحله باید استانداردهای ملی و بین المللی (مانند NFPA یا استانداردهای EN) رعایت شوند تا سیستم قابلیت اطمینان و عملکرد بالا داشته باشد.

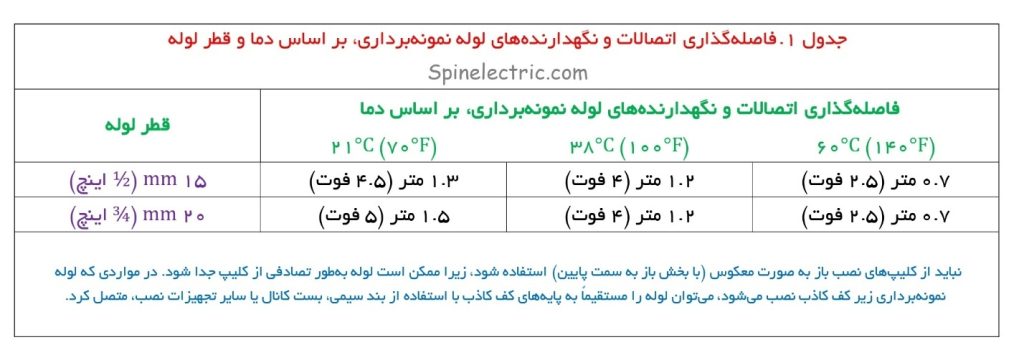

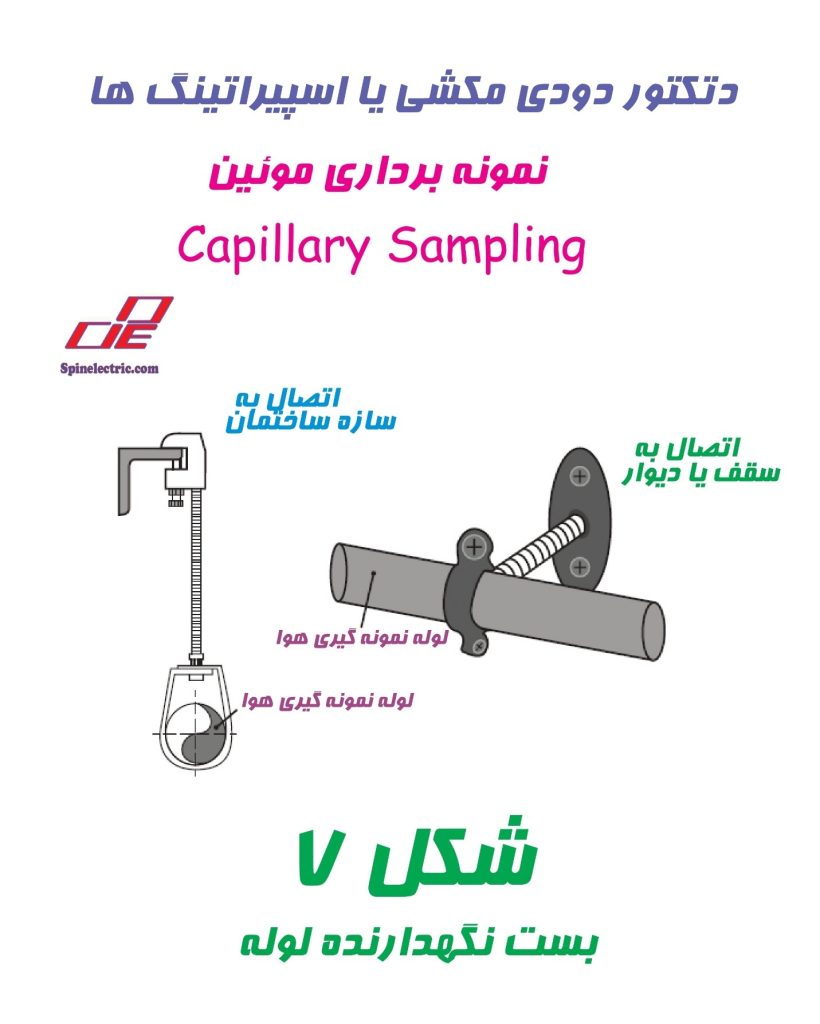

تعیین محل نصب دتکتورها و تجهیزات هشدار

اما پس از انتخاب سیستم، باید مکان دقیق نصب دتکتورها، آژیرها و چراغهای هشدار مشخص شود. دتکتورها باید در نقاطی نصب شوند که بیشترین احتمال وقوع حریق وجود دارد، مانند آشپزخانهها، موتورخانهها، انبارهای مواد قابل اشتعال و فضاهای عمومی. فاصله استاندارد بین دتکتورها بر اساس ارتفاع سقف و نوع سنسور تعیین میشود تا پوشش کامل محیط تامین گردد. همچنین لازم به ذکر است که تجهیزات هشدار باید در نقاطی نصب شوند که همه ساکنین یا کارکنان بتوانند آنها را ببینند و بشنوند. در پایان فراموش نکنید که طراحی دقیق محل نصب باعث افزایش سرعت تشخیص و کاهش ریسک خطاهای عملکردی میشود.

طراحی مدارها و کابل کشی سیستم

در این مرحله از طراحی سیستم اعلام حریق، نقشه کابل کشی و طراحی مدارهای برق انجام میشود. طراحی مدار باید به گونهای باشد که در صورت خرابی یک بخش، کل سیستم دچار اختلال نشود (Redundancy). نوع کابلها (مقاوم در برابر حرارت و حریق) و مسیر عبور آنها باید مطابق با استانداردهای ایمنی و مقررات ساختمانی انتخاب شود. لذا کابلها باید به گونهای نصب شوند که از آسیبهای مکانیکی و حرارتی محافظت شوند و تداخل الکترو مغناطیسی باعث اختلال در عملکرد نشود. لازم به یادآوری است که طراحی صحیح مدار و کابل کشی از مهمترین عوامل تضمین عملکرد پایدار و دقیق سیستم اعلام حریق به شمار میآید.

انتخاب و نصب تجهیزات کمکی و کنترل مرکزی

همانگونه که میدانید، سیستم اعلام حریق شامل پنل کنترل مرکزی، آژیرها، چراغهای هشدار، منابع تغذیه اضطراری، شستیها و تجهیزات ارتباطی است. پنل کنترل مرکزی قلب سیستم محسوب میشود و باید قادر باشد تمام دتکتورها و تجهیزات هشدار را مدیریت کند و در شرایط اضطراری پیام هشدار دقیق صادر نماید. منابع تغذیه اضطراری اطمینان میدهند که سیستم حتی در زمان قطعی برق نیز به درستی کار کند. انتخاب تجهیزات با کیفیت، استاندارد و سازگار باعث عملکرد پایدار سیستم، کاهش خطا و افزایش طول عمر تجهیزات میشود و نقش تاثیر گذاری در طراحی سیستم اعلام حریق خانگی، اداری یا صنعتی دارد.

تست و راه اندازی سیستم

اما پس از نصب کامل تجهیزات، باید تستهای عملی و شبیه سازی حریق انجام شود تا از صحت عملکرد سیستم مطمئن شویم. در این مرحله دتکتورها، آژیرها، چراغها و پنل مرکزی بررسی میشوند. این آزمایش شامل شبیه سازی دود، حرارت و تحریک شستیها برای اطمینان از واکنش صحیح است. تست دقیق قبل از بهره برداری، شناسایی خطاها و رفع نواقص را ممکن میسازد و از وقوع مشکلات جدی در زمان واقعی جلوگیری میکند. شایان ذکر است که در این تست باید تک تک تجهیزات مورد امتحان قرار بگیرند تا اطمینان از عملکرد صحیح سیستم حاصل شود.

نگهداری و سرویس دورهای

اما در پایان لازم است بگوییم که نگهداری منظم یک سیستم اعلام حریق حیاتی است. سرویس دورهای شامل بازرسی دتکتورها، تعویض باتریها، پاکسازی سنسورها، تست عملکرد آژیرها و بررسی کابل کشی در پروسه طراحی سیستم اعلام حریق است. به طور کلی، نگهداری اصولی باعث افزایش طول عمر تجهیزات، کاهش خطاهای کاذب و اطمینان از عملکرد درست سیستم در شرایط اضطراری میشود. توصیه میشود که این سرویسها حداقل هر ۶ ماه یک بار انجام شود و گزارش کامل از وضعیت سیستم ثبت گردد تا در صورت نیاز به عیب یابی یا تعمیر و تعویض قطعات، به مشکلی برنخورید.

بیشتر بخوانید: روش های غیر فعال کردن سیستم اعلام حریق – بررسی 8 راهکار کلیدی

نکات ایمنی در طراحی سیستم اعلام حریق

حال با فرض این که توانستید کل پروسه طراحی سیستم اعلام حریق را یاد بگیرید، نوبت به این میرسد که در طول اجرای سیستم، از دستورالعملهای ایمنی تصویب شده نیز پیروی کنید. این نکات شامل موارد زیر میشود:

رعایت استانداردهای ملی و بین المللی

یکی از مهمترین نکات ایمنی در طراحی سیستم اعلام حریق، پیروی از استانداردهای معتبر ملی و بین المللی مانند NFPA، EN 54 و استانداردهای ایران است. این استانداردها شامل معیارهایی برای نوع دتکتورها، فاصله نصب، کابل کشی، پنل کنترل و عملکرد سیستم در شرایط اضطراری هستند. رعایت این استانداردها تضمین میکند که سیستم در شرایط واقعی حریق به درستی عمل کند و خطرات ناشی از نصب غیر اصولی یا تجهیزات نامناسب به حداقل برسد. عدم رعایت استانداردها میتواند منجر به خطاهای کاذب، تاخیر در هشدار یا حتی از کار افتادن کامل سیستم شود.

انتخاب محل نصب مناسب دتکتورها و تجهیزات هشدار

همانطور که میدانید، محل نصب دتکتورها، شستیها و آژیرها باید با دقت و مطابق با اصول ایمنی تعیین شود. دتکتورها باید در نقاطی نصب شوند که بیشترین احتمال وقوع حریق وجود دارد، ولی در عین حال در معرض گرد و غبار، بخار آب یا حرارت غیر مرتبط نباشند تا از خطاهای کاذب جلوگیری شود. آژیرها و چراغهای هشدار باید در مکانهایی قرار گیرند که توسط همه ساکنین قابل دیدن و شنیدن باشند. این نکته باعث افزایش سرعت واکنش در شرایط اضطراری و جلوگیری از آسیبهای احتمالی ناشی از تاخیر در هشدار میشود.

استفاده از کابل کشی و تجهیزات مقاوم در برابر حریق

در طور پروسه طراحی سیستم اعلام حریق، انتخاب کابلها و تجهیزات مقاوم در برابر حرارت و آتش اهمیت بالایی دارد. کابلهای مخصوص حریق با عایق مقاوم در برابر حرارت، در صورت وقوع حریق میتوانند سیگنال هشدار را منتقل کنند و از قطع شدن سیستم جلوگیری کنند. همچنین، نصب تجهیزات به گونهای که از آسیب مکانیکی و تداخل الکترو مغناطیسی محافظت شوند، باعث افزایش ایمنی و پایداری سیستم میشود. این اقدام ساده، نقش کلیدی در تضمین عملکرد مطمئن سیستم در شرایط بحرانی دارد.

طراحی مدارهای پشتیبان و منابع تغذیه اضطراری

یک سیستم اعلام حریق ایمن باید دارای مدارهای پشتیبان و منابع تغذیه اضطراری باشد تا در صورت قطع برق یا خرابی یک بخش، کل سیستم از کار نیفتد. استفاده از باتریهای پشتیبان یا UPS باعث میشود سیستم حتی در زمان قطعی برق نیز قادر به هشدار و کنترل حریق باشد. طراحی مدار با قابلیت Redundancy و جدا سازی منطقی بخشها، خطر از کار افتادن کامل سیستم را کاهش میدهد و اطمینان حاصل میکند که هشدار به موقع به افراد اعلام شود.

انجام تستهای عملکردی و نگهداری دورهای

حتی بهترین سیستم اعلام حریق بدون تست عملکرد و نگهداری منظم نمیتواند ایمن باشد. این تست شامل شبیه سازی حریق، بررسی عملکرد دتکتورها، آژیرها و چراغها، و اطمینان از صحت سیگنالها است. نگهداری دورهای شامل تعویض باتریها، پاکسازی سنسورها و بازبینی کابل کشی است. رعایت این نکات در طراحی سیستم اعلام حریق، باعث افزایش طول عمر سیستم، کاهش خطاهای کاذب و اطمینان از عملکرد صحیح آن در شرایط واقعی میشود و جان و سرمایه افراد را محافظت میکند.

بیشتر بخوانید: لیست تجهیزات اعلام حریق مورد تایید آتش نشانی تهران 1404

کلام پایانی

همانگونه که دیدید در این مقاله به طور کامل به بررسی راهنمای طراحی سیستم اعلام حریق پرداختیم. دانستیم که طراحی سیستم اعلام حریق نیازمند برنامه ریزی دقیق، رعایت استانداردها و توجه به جزئیات فنی است. با پیروی از راهکارهای شده در این مقاله، میتوان یک سیستم اعلام حریق کارآمد، قابل اعتماد و ایمن ایجاد کرد. رعایت استانداردها و تستهای دورهای باعث میشود سیستم در تمامی شرایط عملیاتی، از حفاظت جان و سرمایهها اطمینان حاصل کند و ریسک خسارات ناشی از آتش سوزی به حداقل برسد. ضمن سپاس از همراهی شما عزیزان با ما تا پایان این مقاله، امیدواریم مطالب ارائه شده برای شما مفید بوده باشد.

مجموعه اسپین الکتریک به صورت تخصصی در زمینه طراحی و اجرای انواع سیستم اعلام حریق و عرضه تجهیزات مرتبط با آن فعالیت میکند. شما همراهان محترم میتوانید جهت کسب اطلاعات بیشتر و دریافت مشاوره رایگان، از طریق پلهای ارتباطی با ما تماس حاصل فرمایید.

سوالات متداول

سیستم اعلام حریق متعارف بهتر است یا آدرس پذیر؟

سیستم متعارف برای ساختمانهای کوچک و متوسط مناسب است و دتکتورها به صورت منطقهای کنترل میشوند. اما در سوی مقابل، سیستم آدرس پذیر برای ساختمانهای بزرگ و پیچیده کاربرد دارد و میتواند محل دقیق وقوع حریق را مشخص کند. انتخاب نوع سیستم باید بر اساس اندازه، کاربری و میزان ریسک ساختمان انجام شود تا کارایی و دقت هشدار بهینه باشد.

دتکتورها و آژیرها را در چه فواصل و مکانهایی نصب کنیم؟

فاصله نصب دتکتورها بر اساس استانداردهای بین المللی و ارتفاع سقف تعیین میشود. دتکتورها باید در نقاط پر خطر مانند آشپزخانهها، موتورخانهها و انبارهای مواد قابل اشتعال نصب شوند و در معرض بخار، گرد و غبار یا حرارت غیر مرتبط نباشند. شایان ذکر است که آژیرها و چراغها نیز باید در نقاطی قرار گیرند که توسط همه ساکنین قابل مشاهده و شنیدن باشند.

کابل کشی و منابع تغذیه اضطراری چه اهمیتی دارند؟

کابلها و تجهیزات مقاوم در برابر حرارت و آتش تضمین میکنند که سیگنال هشدار در حین حریق منتقل شود. منابع تغذیه اضطراری مانند باتری پشتیبان یا UPS اطمینان میدهند که سیستم حتی در زمان قطعی برق به کار خود ادامه دهد. همچنین طراحی مدار با قابلیت Redundancy، از از کار افتادن کامل سیستم جلوگیری میکند و امنیت ساختمان را افزایش میدهد.

نگهداری و تست دورهای سیستم اعلام حریق چقدر ضروری است؟

نگهداری و تست دورهای شامل شبیه سازی حریق، بررسی عملکرد دتکتورها و آژیرها و پاکسازی سنسورها است. این اقدامات باعث کاهش خطاهای کاذب، افزایش طول عمر سیستم و اطمینان از عملکرد صحیح در شرایط واقعی میشوند. انجام منظم سرویسها حداقل هر ۶ ماه یک بار توصیه میشود تا سیستم همیشه آماده عمل باشد.