ماخذ:NFPA-13 بخش 16 نصب لولهکشی، شیرآلات و ملحقات

16.1 الزامات پایه

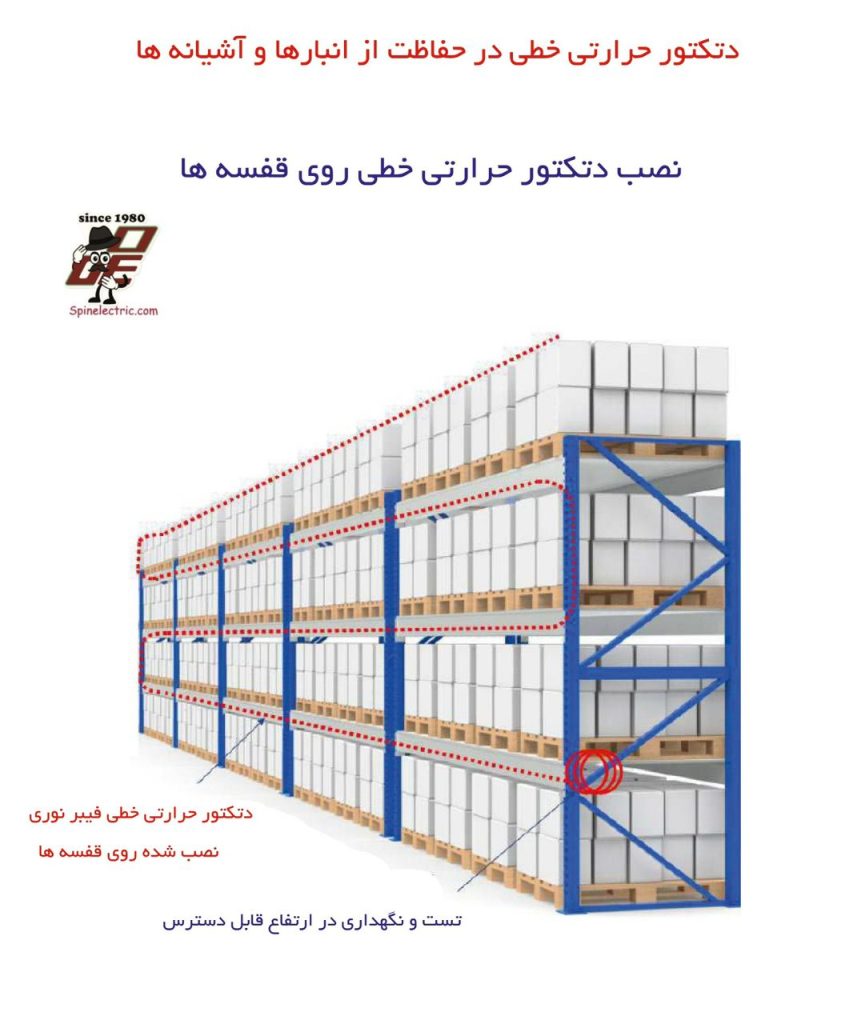

16.1.1* شیرآلات و گیجهای سیستم باید قابل دسترسی برای عملیات، بازرسی، آزمایش و نگهداری باشند.

16.1.2 مواد و اجزا باید مطابق با اطلاعات سازگاری مواد که به عنوان بخشی از فهرست یا اطلاعات منتشر شده توسط سازنده در دسترس است، نصب شوند.

16.1.3 اجزای بازسازیشده.

16.1.3.1 استفاده از شیرآلات و دستگاههای بازسازیشده به عنوان تجهیزات جایگزین در سیستمهای موجود مجاز خواهد بود.

16.1.3.2 استفاده از اسپرینکلرهای بازسازیشده برای استفاده در هیچ سیستم جدید یا موجود مجاز نخواهد بود.

16.2 نصب اسپرینکلر

16.2.1 تنها اسپرینکلرهای جدید باید نصب شوند.

16.2.1.1 هنگامی که یک اسپرینکلر از یک اتصال یا خروجی جوشخورده جدا میشود، نباید دوباره نصب شود مگر اینکه طبق 16.2.1.1.1 مجاز باشد.

16.2.1.1.1 اسپرینکلرهای خشک میتوانند طبق دستورالعملهای نصب و نگهداری سازنده دوباره نصب شوند.

16.2.2* مقاومت در برابر خوردگی.

16.2.2.1 اسپرینکلرهای مقاوم در برابر خوردگی فهرستشده باید در مکانهایی که مواد شیمیایی، رطوبت یا سایر بخارات خورنده کافی برای ایجاد خوردگی در این دستگاهها وجود دارد، نصب شوند.

16.2.2.1.1* مگر اینکه الزامات 16.2.2.1.2 برآورده شود، پوششهای مقاوم در برابر خوردگی فقط باید توسط سازنده اسپرینکلر و طبق الزامات 16.2.2.1.2 اعمال شوند.

16.2.2.1.2 هرگونه آسیب به پوشش محافظ که در زمان نصب رخ دهد، باید فوراً اصلاح شود و تنها با پوششهای تولید شده توسط سازنده اسپرینکلر و به روشهای تأیید شده انجام شود بهطوری که هیچ بخشی از اسپرینکلر پس از اتمام نصب در معرض نخواهد بود.

16.2.3 رنگآمیزی.

16.2.3.1 در صورتی که اسپرینکلرها توسط غیر از سازنده اسپرینکلر رنگآمیزی شده باشند، باید با اسپرینکلرهای جدید فهرستشده با ویژگیهای مشابه، شامل ضریب K، واکنش حرارتی و توزیع آب، تعویض شوند.

16.2.3.2 در صورتی که صفحههای پوشاننده روی اسپرینکلرهای پنهان توسط غیر از سازنده اسپرینکلر رنگآمیزی شده باشند، باید صفحه پوشاننده تعویض شود.

16.2.4 پوششهای محافظتی.

16.2.4.1 اسپرینکلرهایی که مناطق اسپری و اتاقهای مخلوطکننده در نواحی کاربرد رزین را محافظت میکنند، باید در برابر باقیماندههای اسپری اضافی محافظت شوند تا در صورت وقوع آتشسوزی عمل کنند.

16.2.4.2* در جایی که طبق 16.2.4.1 محافظت شدهاند، باید از کیسههای سلوفانی با ضخامت 0.003 اینچ (0.08 میلیمتر) یا کمتر یا کیسههای کاغذی نازک استفاده شود.

16.2.4.3 اسپرینکلرهایی که رنگآمیزی یا پوشش داده شدهاند باید طبق الزامات 16.2.3 تعویض شوند.

16.2.5 اسکاشنها و صفحههای پوشاننده

16.2.5.1* صفحات، اسکاشنها یا دستگاههای دیگری که برای پوشاندن فضای حلقوی اطراف اسپرینکلر استفاده میشوند، باید فلزی باشند یا برای استفاده در اطراف اسپرینکلر فهرست شده باشند.

16.2.5.2* اسکاشنهایی که با اسپرینکلرهای فرورفته، نوع توکار یا پنهان استفاده میشوند، باید بخشی از مجموعه اسپرینکلر فهرستشده باشند.

16.2.5.3 صفحههای پوشانندهای که با اسپرینکلرهای پنهان استفاده میشوند، باید بخشی از مجموعه اسپرینکلر فهرستشده باشند.

16.2.5.4 استفاده از درزگیر یا چسب برای مهر و موم کردن نفوذ یا چسباندن اجزای اسکاشن فرورفته یا صفحه پوشاننده پنهان مجاز نخواهد بود.

16.2.6 اسپرینکلرهایی که در معرض آسیب مکانیکی هستند باید با محافظهای فهرستشده محافظت شوند.

16.2.7 موجودی اسپرینکلرهای یدکی

16.2.7.1* تأمین حداقل شش اسپرینکلر یدکی باید در محل نگهداری شود به طوری که هر اسپرینکلری که عمل کرده یا به هر نحوی آسیب دیده باشد، به سرعت جایگزین شود.

16.2.7.2 اسپرینکلرها باید با انواع و درجه حرارتی اسپرینکلرهای موجود در ملک مطابقت داشته باشند.

16.2.7.3 اسپرینکلرها باید در یک کابینت نگهداری شوند که در آن دما هیچگاه از دمای سقفی حداکثر مشخص شده در جدول 7.2.4.1 برای هر یک از اسپرینکلرها در داخل کابینت تجاوز نکند.

16.2.7.4 در صورتی که اسپرینکلرهای خشک با طولهای مختلف نصب شده باشند، اسپرینکلرهای خشک یدکی لازم نخواهد بود، به شرطی که وسیلهای برای بازگرداندن سیستم به وضعیت عملیاتی فراهم شده باشد.

16.2.7.5 موجودی اسپرینکلرهای یدکی باید شامل تمام انواع و درجهها نصب شده باشد و به شرح زیر باشد:

(1) برای تأسیسات محافظتشده با کمتر از 300 اسپرینکلر — حداقل ششاسپرینکلر

(2) برای تأسیسات محافظتشده با 300 تا 1000 اسپرینکلر — حداقل 12 اسپرینکلر

(3) برای تأسیسات محافظتشده با بیش از 1000 اسپرینکلر — حداقل 24 اسپرینکلر

16.2.7.6* یک آچار اسپرینکلر طبق مشخصات سازنده اسپرینکلر باید در کابینت برای هر نوع اسپرینکلر نصبشده فراهم شود تا برای برداشتن و نصب اسپرینکلرها در سیستم استفاده شود.

16.2.7.7 فهرستی از اسپرینکلرهای نصبشده در ملک باید در کابینت اسپرینکلر نصب شود.

16.2.7.7.1* فهرست باید شامل موارد زیر باشد:

(1) شماره شناسایی اسپرینکلر (SIN) در صورت وجود؛ یا سازنده، مدل، ضریب K، نوع دفیلتور، حساسیت حرارتی و رتبهبندی فشار

(2) شرح کلی

(3) تعداد هر نوع که باید در کابینت موجود باشد

(4) تاریخ انتشار یا اصلاح فهرست

16.3 نصب لولهکشی

16.3.1 عمومی

16.3.1.1 لولههای فولادی باید مطابق با 16.3.2، 16.3.3 یا 16.3.4 باشند.

16.3.1.2 لوله مسی باید مطابق با 16.3.5 باشد.

16.3.1.3 لوله غیر فلزی باید مطابق با 16.3.9 باشد.

16.3.1.4 لوله برنجی باید مطابق با 16.3.6 باشد.

16.3.1.5 لوله فولاد ضد زنگ باید مطابق با 16.3.7 باشد.

16.3.2 لوله فولادی — جوشخورده یا رولگروو شده*

هنگامی که لوله فولادی که در جدول 7.3.1.1 ذکر شده است استفاده میشود و با جوشکاری مطابق با 7.5.2 یا با لوله و اتصالات رولگروو شده مطابق با 7.5.3 به هم متصل میشود، حداقل ضخامت دیواره اسمی برای فشارهای تا 300 psi (21 bar) باید طبق جدول 10 برای اندازه لولههای تا 5 اینچ (125 میلیمتر)، 0.134 اینچ (3.4 میلیمتر) برای لولههای 6 اینچ (150 میلیمتر)، 0.188 اینچ (4.8 میلیمتر) برای لولههای 8 و 10 اینچ (200 و 250 میلیمتر) و 0.330 اینچ (8.4 میلیمتر) برای لولههای 12 اینچ (300 میلیمتر) باشد.

16.3.3 لوله فولادی — رزوهدار

هنگامی که لوله فولادی که در جدول 7.3.1.1 ذکر شده است با اتصالات رزوهدار مطابق با 7.5.1 یا با اتصالاتی که با لولههای دارای شیارهای بریدهشده استفاده میشود، به هم متصل میشود، حداقل ضخامت دیواره باید مطابق با لولههای جدول 30 برای اندازههای 8 اینچ (200 میلیمتر) و بزرگتر یا لولههای جدول 40 برای اندازههای کمتر از 8 اینچ (200 میلیمتر) برای فشارهای تا 300 psi (21 bar) باشد.

16.3.4 لوله فولادی ویژه فهرستشده

محدودیتهای فشار و ضخامت دیواره برای لوله فولادی که بهطور ویژه مطابق با 7.3.3 فهرست شده است، میتواند مطابق با الزامات فهرست لوله باشد.

16.3.5 لوله مسی

لوله مسی طبق مشخصات استانداردهای ذکر شده در جدول 7.3.1.1 باید دارای ضخامت دیواره نوع K، نوع L یا نوع M باشد که در سیستمهای اسپرینکلر استفاده میشود.

16.3.6 لوله برنجی

لوله برنجی طبق جدول 7.3.1.1 باید در وزن استاندارد در اندازههای تا 6 اینچ (150 میلیمتر) برای فشارهای تا 175 psig (12 bar) و در وزن بسیار مقاوم در اندازههای تا 8 اینچ (200 میلیمتر) برای فشارهای تا 300 psig (21 bar) مجاز باشد.

16.3.7 لوله فولاد ضد زنگ

لوله فولاد ضد زنگ طبق استانداردهای ذکر شده در جدول 7.3.1.1 باید مطابق با لولههای جدول 10S یا 40S باشد.

16.3.8 خمکردن لوله و لولهکشی فلزی

16.3.8.1 خمکردن لوله فولادی جدول 10، یا هر لوله فولادی با ضخامت دیواره برابر یا بیشتر از جدول 10 و لوله مسی نوع K و L، مجاز است زمانی که خمها بدون چینخوردگی، امواج، تغییر شکل یا کاهش در قطر یا انحرافات قابل توجه از دایره ایجاد شوند.

16.3.8.2 برای لوله جدول 40 و لوله مسی، حداقل شعاع خم باید شش قطر لوله برای اندازه لولههای 2 اینچ (50 میلیمتر) و کوچکتر و پنج قطر لوله برای اندازه لولههای 21/2 اینچ (65 میلیمتر) و بزرگتر باشد.

16.3.8.3 برای تمام لولههای فولادی دیگر، حداقل شعاع خم باید 12 قطر لوله برای تمام اندازهها باشد.

16.3.8.4 خمکردن لوله و لولههای فهرستشده باید طبق شرایط فهرست مجاز باشد.

16.3.9 لوله و لولهکشی غیر فلزی

16.3.9.1 لوله غیر فلزی فهرستشده باید مطابق با محدودیتهای فهرست آن، از جمله دستورالعملهای نصب، نصب شود.

16.3.9.2 زمانی که لوله غیر فلزی در سیستمهایی که از لوله فولادی با پوشش ضد خوردگی داخلی استفاده میکنند، استفاده میشود، پوشش لوله فولادی باید برای سازگاری با مواد لوله غیر فلزی فهرستشده باشد.

16.3.9.3 هنگامی که لوله غیر فلزی در سیستمهایی استفاده میشود که از لوله فولادی استفاده میکنند که بهطور داخلی با ضد خوردگی پوشش داده نشده است، هیچ ارزیابی اضافی لازم نخواهد بود.

16.3.9.4* هنگامی که لوله غیر فلزی در سیستمهایی که از لوله فولادی استفاده میکنند، استفاده میشود، روغنهای برش و روانکنندههای استفادهشده برای ساخت لوله فولادی باید با مواد لوله غیر فلزی مطابق با 16.1.2 سازگار باشند.

16.3.9.5 مواد ضد حریق که برای استفاده در نفوذهای لوله غیر فلزی طراحی شدهاند باید با مواد لوله غیر فلزی مطابق با 16.1.2 سازگار باشند.

16.3.9.6 لوله غیر فلزی فهرستشده برای اشغالهای خطر کم باید در اتاقهای خطر معمولی در اشغالهای خطر کم که مساحت اتاق بیش از 400 فوت مربع (37 متر مربع) نباشد، نصب شود.

16.3.9.6.1 لوله غیر فلزی که مطابق با 16.3.9.6 نصب شده است، باید مجاز به نصب بهصورت نمایان باشد، مطابق با فهرست.

16.3.9.6.2 زمانی که لوله غیر فلزی که مطابق با 16.3.9.6 نصب شده است، اسپرینکلرها را در یک گاراژ خصوصی در واحد مسکونی که مساحت آن از 1000 فوت مربع (93 متر مربع) بیشتر نباشد تأمین میکند، باید مجاز باشد که از محفظه گاراژ با حداقل همان پوشش دیوار یا سقفی که توسط کد ساختمان قابل اجرا لازم است محافظت شود.

16.3.9.7 خمکردن لوله یا لولهکشی غیر فلزی فهرستشده باید طبق شرایط فهرست مجاز باشد.

16.3.10 لوله و لولهکشی فلزی فهرستشده

16.3.10.1 لوله یا لولهای که فقط برای اشغالهای خطر کم فهرست شده باشد، باید در اتاقهای خطر معمولی در اشغالهای خطر کم که مساحت اتاق بیش از 400 فوت مربع (37 متر مربع) نباشد، نصب شود.

16.3.10.1.1 لوله یا لولهای که مطابق با 16.3.10.1 نصب شده باشد، باید مجاز به نصب بهصورت نمایان باشد، مطابق با فهرست.

16.3.10.2 خمکردن لوله و لولهکشی فهرستشده باید طبق شرایط فهرست مجاز باشد.

16.3.11 خمهای برگشتی

16.3.11.1 مگر اینکه الزامات 16.3.11.3، 16.3.11.4 یا 16.3.11.5 برآورده شود، خمهای برگشتی باید در جایی استفاده شوند که اسپرینکلرهای آویزان از منبع آب خام، برکههای آسیاب یا مخازن باز تأمین میشوند.

16.3.11.2 خمهای برگشتی باید به بالای خطوط انشعاب متصل شوند تا از تجمع رسوب در نازلهای قطرهای جلوگیری شود، مطابق با شکل 16.3.11.2.

16.3.11.3 خمهای برگشتی برای سیستمهای دلوج لازم نیستند.

16.3.11.4 خمهای برگشتی برای سیستمهایی که از اسپرینکلرهای خشک آویزان استفاده میکنند، لازم نیستند.

16.3.11.5 خمهای برگشتی برای سیستمهای لوله مرطوب که در آن اسپرینکلرها با ضریب K-11.2 (160) یا بزرگتر استفاده میشوند، لازم نیستند.

16.3.12 لولهکشی به اسپرینکلرها در زیر سقفها

16.3.12.1* در نصبهای جدید که انتظار میرود اسپرینکلرها را در زیر سقف تأمین کنند، باید خروجیهای حداقل 1 اینچ (25 میلیمتر) فراهم شود.

16.3.12.2* در نصبهای جدید، مجاز است که خروجیهای حداقل 1 اینچ (25 میلیمتر) با بوشهای ششضلعی برای سازگاری با اسپرینکلرهایی که بهطور مستقیم به اتصالات خط انشعاب متصل شدهاند، فراهم شود تا امکان اصلاحات سیستم در آینده فراهم شود.

16.4 حفاظت از لولهکشی

16.4.1 حفاظت لولهکشی در برابر یخزدگی

16.4.1.1* هنگامی که هر قسمتی از سیستم در معرض یخزدگی قرار دارد و دما بهطور قابل اعتماد نمیتواند در 40°F (4°C) یا بالاتر نگه داشته شود، سیستم باید بهصورت سیستم لوله خشک یا پیشعملیاتی نصب شود.

16.4.1.1.1 الزامات 16.4.1.1 در جایی که روشهای جایگزین جلوگیری از یخزدگی مطابق با یکی از روشهای شرحدادهشده در 16.4.1.2 تا 16.4.1.4.1 فراهم شده باشد، اعمال نمیشود.

16.4.1.2 مناطق بدون گرمایش مجاز هستند که توسط سیستمهای ضدیخ یا سیستمهای دیگر که بهطور خاص برای این منظور فهرست شدهاند، محافظت شوند.

16.4.1.3 زمانی که لولههای تأمین آب پر از آب، لولههای ایستاده، لولههای ایستاده سیستم، یا لولههای اصلی تغذیه از مناطق باز، اتاقهای سرد، راهروها یا مناطق دیگر که در معرض دماهای زیر 40°F (4°C) هستند، عبور میکنند، لوله مجاز است که با پوششهای عایق، پوششهای ضد یخ یا روشهای دیگر برای حفظ دمای حداقل بین 40°F و 120°F (4°C و 49°C) در برابر یخزدگی محافظت شود.

16.4.1.4 سیستمهای ردیابی حرارت فهرستشده مجاز هستند که طبق 16.4.1.4.1 و 16.4.1.4.2 استفاده شوند.

16.4.1.4.1 زمانی که برای محافظت از خطوط انشعاب استفاده میشوند، سیستم ردیابی حرارت باید بهطور خاص برای استفاده در خطوط انشعاب فهرست شده باشد.

16.4.1.4.2 نظارت الکتریکی بر سیستم ردیابی حرارت باید تأیید قطعی فراهم کند که مدار انرژیدهی شده است.

16.4.1.5 لولهکشی پر از آب مجاز است که در مناطقی که دما کمتر از 40°F (4°C) است نصب شود، زمانی که محاسبات از دست دادن گرما توسط یک مهندس حرفهای تأیید کند که سیستم یخ نمیزند.

16.4.2 حفاظت از لولهکشی در برابر خوردگی*

16.4.2.1* زمانی که شرایط خوردگی به دلیل رطوبت یا بخارات مواد شیمیایی خورنده یا هر دو شناخته شده باشد، باید از اتصالات، لولهها و آویزهای خاصی که در برابر خوردگی مقاوم هستند استفاده شود، یا یک پوشش حفاظتی باید بر روی تمام سطوح نمایان لولهکشی سیستم اسپرینکلر اعمال شود.

16.4.2.2 زمانی که تأمین آب یا شرایط محیطی بهطور خاص دارای ویژگیهای خورنده غیرمعمول هستند، لولهکشی باید دارای نسبت مقاومت به خوردگی (CRR) معادل 1 یا بیشتر باشد و سیستم باید طبق 5.1.5 درمان شود.

16.4.2.3 زمانی که شرایط خوردگی وجود داشته باشد یا لولهکشی در معرض شرایط جوی قرار گیرد، باید از انواع لولهها، اتصالات و آویزهای مقاوم در برابر خوردگی یا پوششهای مقاوم در برابر خوردگی استفاده شود.

16.4.2.4 زمانی که لولهکشی فولادی زیرزمینی استفاده میشود، باید لولهها در برابر خوردگی محافظت شوند.

16.4.3 حفاظت از لولهکشی در مناطق خطرناک*

16.4.3.1 لولهکشی لولههای اصلی خدمات خصوصی بهصورت بالای زمین نباید از مناطق خطرناک عبور کند و باید بهگونهای قرار گیرد که از آسیبهای مکانیکی و آتشسوزی محافظت شود.

16.4.3.2 لولهکشی لولههای اصلی خدمات خصوصی بهصورت بالای زمین مجاز است که در مناطق خطرناک محافظتشده توسط سیستم اسپرینکلر خودکار قرار گیرد.

16.5 حفاظت از لولههای ایستاده در برابر آسیبهای مکانیکی

لولههای ایستاده اسپرینکلر که در معرض آسیبهای مکانیکی هستند باید توسط ستونهای فولادی، موانع بتنی یا سایر روشهای تاییدشده محافظت شوند.

16.6 فراهم کردن سیستمهای شستشو

16.6.1 تمام سیستمهای اسپرینکلر باید برای شستشو تنظیم شوند.

16.6.2 اتصالات قابلبرداشتن بهراحتی باید در انتهای تمام لولههای اصلی عرضی فراهم شود.

16.6.3 تمام لولههای اصلی عرضی باید در لولههایی با قطر حداقل 1 و 1/4 اینچ (32 میلیمتر) تمام شوند.

16.6.4 تمام لولههای انشعاب در سیستمهای شبکهای باید بهگونهای تنظیم شوند که شستشو را تسهیل کنند.

16.7 تخلیه هوا*

دریچهای که توسط 8.1.5 نیاز است باید در نزدیکی نقطه بالایی سیستم قرار گیرد تا هوا از آن قسمت از سیستم توسط یکی از روشهای زیر خارج شود: (1) شیر دستی، حداقل سایز 1/2 اینچ (15 میلیمتر) (2) دریچه خودکار تخلیه هوا (3) شیر آزمایش بازرسی از راه دور (4) سایر روشهای تاییدشده

16.8 نصب اتصالات

16.8.1 اتصالات فلزی. (رزرو شده)

16.8.2 اتصالات غیرفلزی

16.8.2.1* زمانی که از اتصالات غیرفلزی در سیستمهایی استفاده میشود که از لولههای فولادی پوششدار داخلی استفاده میکنند، لوله فولادی باید برای سازگاری با اتصالات غیرفلزی فهرست شده باشد.

16.8.2.2* زمانی که از اتصالات غیرفلزی در سیستمهایی استفاده میشود که از لولههای فولادی که بهطور داخلی با بازدارندههای خوردگی پوشش داده نشدهاند استفاده میشود، ارزیابیهای اضافی موردنیاز نیست.

16.8.2.3 زمانی که از اتصالات غیرفلزی در سیستمهایی استفاده میشود که از لولههای فولادی استفاده میکنند، روغنهای برش و روانکنندههایی که برای ساخت لولههای فولادی استفاده میشود باید با مواد اتصالات غیرفلزی سازگار باشند.

16.8.2.3 لوله فولادی باید با اتصالات غیرفلزی سازگار باشد طبق 16.1.2.

16.8.2.4 مواد ضد آتش برای استفاده در نفوذات اتصالات غیرفلزی باید از نظر سازگاری با مواد اتصالات غیرفلزی طبق 16.1.2 مورد بررسی قرار گیرند.

16.8.3 محدودیتهای فشار اتصالات*

16.8.3.1 اتصالات ریختهگری آهن چدنی با الگوی وزن استاندارد با اندازه 2 اینچ (50 میلیمتر) و کوچکتر مجاز است در صورتی که فشار از 300 psi (21 bar) بیشتر نشود.

16.8.3.2 اتصالات آهن malleable با الگوی وزن استاندارد با اندازه 6 اینچ (150 میلیمتر) و کوچکتر مجاز است در صورتی که فشار از 300 psi (21 bar) بیشتر نشود.

16.8.3.3 اتصالاتی که با الزامات 16.8.3.1 و 16.8.3.2 مطابقت ندارند باید از نوع اضافی سنگین باشند در صورتی که فشار از 175 psi (12 bar) بیشتر باشد.

16.8.3.4 اتصالات رزوهای برنجی ریختهگری طبق استاندارد ASME B16.15، اتصالات رزوهای آلیاژ مسی ریختهگری، کلاسهای 125 و 250، مجاز است در صورتی که فشار از 200 psi (14 bar) برای اتصالات کلاس 125 و 400 psi (28 bar) برای اتصالات کلاس 250 بیشتر نشود.

16.8.3.5 اتصالات فهرست شده مجاز است برای فشارهای سیستم تا محدودیتهای مشخصشده در فهرستهای آنها.

16.8.4 کوپلینگها و اتحادیهها*

16.8.4.1 اتحادیههای پیچدار نباید برای لولههای بزرگتر از 2 اینچ (50 میلیمتر) استفاده شوند.

16.8.4.2 کوپلینگها و اتحادیههای غیر از نوع پیچدار باید از انواع فهرستشده بهطور خاص برای استفاده در سیستمهای اسپرینکلر باشند.

16.8.5 کاهشدهندهها و واشرها

16.8.5.1 مگر اینکه الزامات 16.8.5.2 یا 16.8.5.3 برآورده شود، باید از اتصالات کاهشدهنده یکتکه استفاده شود هرگاه تغییری در اندازه لوله صورت گیرد.

16.8.5.2 واشرهای ششضلعی یا واشرهای صورتدار مجاز هستند در کاهش اندازه سوراخهای اتصالات زمانی که اتصالات استاندارد از اندازه مورد نیاز موجود نباشند.

16.8.5.3 واشرهای ششضلعی که در 16.3.12.2 مجاز هستند، میتوانند استفاده شوند.

16.8.5.4 الزامات 16.8.5.1 و 16.8.5.2 برای اتصالات CPVC اعمال نمیشود.

16.8.6 اتصالات توسعه

16.8.6.1 اتصالات توسعه مجاز است برای استفاده با اسپرینکلرهای K-8.0 یا کوچکتر.

16.8.6.2 اتصالات توسعه مجاز است برای استفاده با اسپرینکلرها فقط در محلهای خطر کم و خطر عادی.

16.8.6.3 قطر داخلی اتصالات توسعه باید همان قطر ورودی نامی اسپرینکلر متصلشده باشد.

16.8.6.4 یک اتصال توسعه تنها با طول حداکثر 2 اینچ (50 میلیمتر) مجاز است که با اسپرینکلر نصب شود.

16.8.6.4.1 اتصالات توسعهای که طول بیشتری از 2 اینچ (50 میلیمتر) دارند نباید نصب شوند مگر اینکه بهطور خاص فهرستشده باشند.

16.8.6.5 اتصالات توسعه باید در محاسبات هیدرولیکی گنجانده شوند.

16.8.6.5.1 اتصالات توسعه با اندازه 2 اینچ (50 میلیمتر) و کوچکتر نیازی به گنجاندن در محاسبات هیدرولیکی ندارند.

16.8.7 لوله و اتصالات رزوهای.

16.9 شیرها.

16.9.1 کلیات.

16.9.1.1 شیرهای تخلیه و شیرهای آزمایش. شیرهای تخلیه و آزمایش باید تأیید شده باشند.

16.9.1.2 الزامات فشار شیرها. زمانی که فشار آب از 175 psi (12 bar) بیشتر باشد، باید از شیرهایی استفاده شود که مطابق با رتبهبندی فشار آنها باشند.

16.9.2 شیرهای نوع وافر. شیرهای نوع وافر با اجزایی که از بدنه شیر بیرون زدهاند باید بهگونهای نصب شوند که مانعی برای عملکرد دیگر اجزای سیستم ایجاد نکنند.

16.9.3 شیرهای کنترلی.*

16.9.3.1 کلیات.*

16.9.3.1.1 هر سیستم اسپرینکلر باید با یک شیر نشاندهنده فهرستشده در موقعیتی قابل دسترسی تجهیز شود که بهگونهای قرار گیرد که همه منابع آب خودکار تأمین آب را کنترل کند.

16.9.3.1.2 حداقل یک شیر نشاندهنده فهرستشده باید در هر منبع تأمین آب نصب شود.

16.9.3.1.3 الزامات 16.9.3.1.2 برای اتصال به آتشنشانی اعمال نمیشود و نباید هیچ شیر قطعکنندهای در اتصال آتشنشانی وجود داشته باشد.

16.9.3.2 شیرهای نشاندهنده فهرستشده. مگر اینکه الزامات 16.9.3.2.1، 16.9.3.2.2، یا 16.9.3.2.3 رعایت شده باشد، همه شیرهایی که اتصالات به منابع آب و لولههای تأمین آب به اسپرینکلرها را کنترل میکنند باید شیرهای نشاندهنده فهرستشده باشند.

16.9.3.2.1 یک شیر دروازه زیرزمینی فهرستشده که با یک ستون نشاندهنده فهرستشده مجهز باشد مجاز است.

16.9.3.2.2 یک مجموعه شیر کنترل آب فهرستشده با نشانگر موقعیت قابل اعتماد که به یک ایستگاه نظارتی از راه دور متصل باشد مجاز است.

16.9.3.2.3 یک شیر غیرنشاندهنده، مانند یک شیر دروازه زیرزمینی با جعبه جادهای تأیید شده که با آچار T کامل باشد، و در صورت پذیرش توسط مقامات مسئول، مجاز است.

16.9.3.3 نظارت.*

16.9.3.3.1 شیرهای اتصالات به منابع آب، شیرهای کنترل بخشها و انزوا، و سایر شیرها در لولههای تأمین آب به اسپرینکلرها و دیگر سیستمهای اطفای حریق مبتنی بر آب ثابت باید از طریق یکی از روشهای زیر تحت نظارت قرار گیرند:

(1) سرویس سیگنالدهی ایستگاه مرکزی، اختصاصی، یا ایستگاه از راه دور

(2) سرویس سیگنالدهی محلی که باعث به صدا درآمدن یک سیگنال صوتی در یک نقطه همیشه حاضر میشود

(3) شیرهایی که در موقعیت صحیح قفل شدهاند

(4) شیرهایی که در داخل محفظههای حصارکشیشده تحت کنترل مالک قرار دارند، در وضعیت باز مهر و موم شده و هر هفته بهعنوان بخشی از یک روش تأیید شده بازبینی میشوند

16.9.3.3.2 شیرهای کنترل طبقات در ساختمانهای بلند باید با 16.9.3.3.1(1) یا 16.9.3.3.1(2) مطابقت داشته باشند.

16.9.3.3.3 الزامات 16.9.3.3.1 برای شیرهای دروازه زیرزمینی با جعبههای جادهای اعمال نمیشود.

16.9.3.3.4 زمانی که شیرهای کنترل بالای سر نصب شوند، باید بهگونهای قرار گیرند که ویژگی نشاندهنده از طبقه زیرین قابل مشاهده باشد.

16.9.3.3.5 یک مجموعه دستگاه پیشگیری از برگشت فهرستشده میتواند بهعنوان شیر کنترل در نظر گرفته شود، به شرطی که هر دو شیر کنترل برای استفاده در سیستم آتشنشانی فهرستشده باشند و نیازی به نصب شیر کنترل اضافی نباشد.

16.9.3.4* دسترسی به شیرهای کنترل. تمام شیرهای کنترل باید در مکانهایی نصب شوند که قابل دسترس و بدون انسداد باشند.

16.9.3.5 شناسایی شیرهای کنترل. علائم شناسایی باید در هر شیر نصب شوند تا عملکرد و کنترل آن را نشان دهند.

16.9.4 شیرهای خودکار.

16.9.4.1 یک شیر نشاندهنده فهرستشده با کنترلهای خودکار مجاز است.

16.9.4.2 یک مجموعه شیر کنترل آب خودکار فهرستشده با نشانگر موقعیت قابل اعتماد که به یک ایستگاه نظارتی از راه دور متصل باشد مجاز است.

16.9.4.3 یک شیر کنترل آب خودکار باید بتواند بهطور دستی و همچنین بهطور خودکار عمل کند.

16.9.5* شیرهای یکطرفه.

16.9.5.1 زمانی که بیش از یک منبع تأمین آب وجود داشته باشد، باید یک شیر یکطرفه در هر اتصال نصب شود.

16.9.5.2 یک دستگاه پیشگیری از برگشت فهرستشده بهعنوان شیر یکطرفه در نظر گرفته میشود، و نیازی به نصب شیر یکطرفه اضافی نیست.

16.9.5.3 زمانی که مخازن ضربهای با پمپهای آتشنشانی خودکار استفاده میشوند، نیازی به نصب شیر یکطرفه در اتصال مخزن ضربهای نیست.

16.9.5.4 شیرهای یکطرفه باید در موقعیت عمودی (جریان به بالا) یا افقی مطابق با فهرستشان نصب شوند.

16.9.5.5* زمانی که یک سیستم لولهکشی آتشنشانی مرطوب تک با اتصال آتشنشانی مجهز است، شیر هشدار بهعنوان شیر یکطرفه در نظر گرفته میشود و نیازی به شیر یکطرفه اضافی نیست.

16.9.6* شیرهای کنترل با شیرهای یکطرفه.

16.9.6.1 در اتصالی که بهعنوان یک منبع تأمین آب عمل میکند، باید شیرهای نشاندهنده فهرستشده یا شیرهای نشاندهنده پست در هر دو طرف تمام شیرهای یکطرفه مورد نیاز در 16.9.5 نصب شوند.

16.9.6.2 شیر کنترل خدمات شهری (شیر کنترل غیرنشاندهنده) مجاز است که بهعنوان شیر کنترل در سمت تأمین آب عمل کند.

16.9.6.3 الزامات 16.9.6.1 برای شیر یکطرفه موجود در لولههای اتصال آتشنشانی اعمال نمیشود و نباید هیچ شیر کنترلی در لولههای اتصال آتشنشانی وجود داشته باشد.

16.9.6.4 الزامات 16.9.6.1 زمانی که اتصال شهری بهعنوان تنها منبع خودکار تأمین آب به یک سیستم لولهکشی آتشنشانی مرطوب عمل میکند اعمال نمیشود؛ نیازی به شیر کنترل در سمت سیستم از شیر یکطرفه یا شیر هشدار یکطرفه نیست.

16.9.6.5* شیرهای کنترل برای مخازن گرانشی. مخازن گرانشی باید دارای شیرهای نشاندهنده فهرستشده در هر دو طرف شیر یکطرفه نصب شوند.

16.9.7* پمپها. زمانی که پمپ در یک خانه پمپ قابل اشتعال یا در معرض خطر آتشسوزی یا سقوط دیوارها قرار دارد، یا زمانی که یک مخزن به یک خط خدمات آتشنشانی خصوصی که از منبع دیگری تأمین میشود تخلیه میکند، یا شیر یکطرفه در اتصال باید در یک گودال قرار گیرد یا شیر کنترل باید از نوع نشاندهنده پست باشد و در فاصله ایمن خارج از ساختمانها نصب شود.

16.9.8 شیرهای کاهش فشار.

16.9.8.1 در قسمتهایی از سیستمها که تمام اجزاء آنها برای فشار بیش از 175 psi (12 bar) فهرست نشدهاند و امکان وجود فشار آب معمولی (غیر از شرایط آتش) بیش از 175 psi (12 bar) وجود دارد، باید یک شیر کاهش فشار فهرستشده نصب شود و فشار خروجی آن نباید از 165 psi (11 bar) بیشتر باشد.

16.9.8.2 گیجهای فشار باید در هر دو طرف شیر کاهش فشار، یعنی در طرف ورودی و خروجی نصب شوند.

16.9.8.3* یک شیر تخلیه فهرستشده با اندازه حداقل 1∕2 اینچ (15 mm) باید در طرف خروجی شیر کاهش فشار قرار داده شود، بهطوری که در فشاری که از فشار مجاز اجزاء سیستم بیشتر نباشد عمل کند.

16.9.8.4 یک شیر نشاندهنده فهرستشده باید در طرف ورودی هر شیر کاهش فشار نصب شود، مگر اینکه شیر کاهش فشار الزامات فهرست برای استفاده بهعنوان یک شیر نشاندهنده را برآورده کند.

16.9.8.5 باید امکاناتی برای انجام آزمایش جریان در پاییندست تمام شیرهای کاهش فشار برای تقاضای سیستم آتشنشانی فراهم شود.

16.9.9* شیرهای نشاندهنده پست.

16.9.9.1 زمانی که از شیرهای نشاندهنده پست استفاده میشود، باید بهگونهای تنظیم شوند که بالای پست بین 32 اینچ (800 میلیمتر) تا 40 اینچ (1000 میلیمتر) بالاتر از سطح نهایی زمین قرار گیرد.

16.9.9.2 شیرهای نشاندهنده پست باید در صورت لزوم در برابر آسیبهای مکانیکی بهطور صحیح محافظت شوند.

16.9.9.3 الزامات 16.9.9.1 برای شیرهای نشاندهنده پست دیواری اعمال نمیشود.

16.9.10 شیرها در گودالها.

16.9.10.1 زمانی که نصب شیر نشاندهنده پست امکانپذیر نباشد، با اجازه مقام صلاحیتدار، شیرها میتوانند در گودالها نصب شوند.

16.9.10.2* ساخت گودال شیر.

16.9.10.2.1 زمانی که از گودالهای شیر استفاده میشود، باید از اندازه کافی برای دسترسی به آنها برای بازرسی، عملیات، آزمایش، نگهداری و حذف تجهیزات نصبشده برخوردار باشند.

16.9.10.2.2 گودالهای شیر باید بهگونهای ساخته و ترتیب داده شوند که تجهیزات نصبشده از حرکت خاک، یخزدگی و تجمع آب محافظت شوند.

16.9.10.2.3 مواد مناسب برای ساخت گودالهای شیر میتواند بتن ریختهشده یا پیشساخته (با یا بدون تقویت) یا آجر باشد (که بسته به شرایط خاک و اندازه گودال انتخاب میشود).

16.9.10.2.4 مواد دیگر تأیید شده مجاز است که برای ساخت گودال شیر استفاده شوند.

16.9.10.2.5 در صورتی که سطح آب زیرزمینی پایین باشد و خاک متخلخل باشد، استفاده از سنگ خرد شده یا شن برای کف گودال مجاز است.

16.9.10.2.6 گودالهای شیر که در نزدیکی یا در پایه برجک مخزن بلند قرار دارند باید مطابق با NFPA 22 طراحی شوند.

16.9.10.3 علامتگذاری گودال شیر. محل شیر باید بهطور واضح علامتگذاری شود و درپوش گودال باید از هر گونه مانع آزاد باشد.

16.9.11 مجموعههای شیر کنترل طبقات.

16.9.11.1 ساختمانهای چندطبقه با ارتفاع بیشتر از دو طبقه باید به شیر کنترل طبقه، شیر یکطرفه، شیر تخلیه اصلی و سوئیچ جریان برای ایزوله کردن، کنترل و اعلام جریان آب برای هر طبقه بهطور جداگانه مجهز شوند.

16.9.11.2 شیر کنترل طبقه، شیر یکطرفه، شیر تخلیه اصلی و سوئیچ جریان که در 16.9.11.1 مورد نیاز است، در جایی که آبپاشها در طبقه بالای یک ساختمان چندطبقه از لولهکشی طبقه پایین تأمین میشوند، مورد نیاز نیست.

16.9.11.3 شیر کنترل طبقه، شیر یکطرفه، شیر تخلیه اصلی و سوئیچ جریان که در 16.9.11.1 مورد نیاز است، در جایی که مساحت کل تمام طبقات با هم از محدودیتهای مساحت محافظت سیستم 4.5.1 تجاوز نکند، مورد نیاز نیست.

16.9.11.4 الزامات 16.9.11 به سیستمهای خشک در پارکینگها اعمال نمیشود.

16.9.11.5 در جایی که شیرهای کنترل طبقه/زون فردی فراهم نمیشوند، باید یک اتصال فلنجی یا کوپلینگ مکانیکی در ریزر در هر طبقه برای اتصال به لولهکشی که مناطق طبقهای با مساحت بیش از 5000 فوت مربع (465 متر مربع) را تأمین میکند، استفاده شود.

16.9.12 شناسایی شیرها.

16.9.12.1 تمام شیرهای کنترل، تخلیه، تهویه و اتصالات آزمایش باید با علائم شناسایی فلزی یا پلاستیکی مقاوم در برابر شرایط جوی که بهطور دائم علامتگذاری شدهاند، فراهم شوند.

16.9.12.2 علامت شناسایی باید با سیم مقاوم در برابر خوردگی، زنجیر یا سایر روشهای تأیید شده محکم شود.

16.9.12.3 علامت شیر کنترل باید قسمت ساختمان را که تأمین میکند، شناسایی نماید.

16.9.12.3.1 سیستمهایی که بیش از یک شیر کنترل دارند که باید برای کار بر روی یک سیستم یا فضا بسته شوند، باید علائمی داشته باشند که وجود و محل سایر شیرها را نشان دهند.

16.10 تخلیه.

16.10.1 عمومی. تمام لولههای آبپاش و اتصالات باید بهگونهای نصب شوند که سیستم قابل تخلیه باشد.

16.10.2 سیستمهای لولهکشی مرطوب.

16.10.2.1 در سیستمهای لولهکشی مرطوب، لولههای آبپاش باید بهطور افقی نصب شوند.

16.10.2.2 لولههای محصور باید مطابق با 16.10.5 تخلیه شوند.

16.10.3 سیستمهای لولهکشی خشک و پیشعملیاتی. لولهکشی باید بهگونهای شیبدار باشد که تخلیه شود همانطور که در 16.10.3.1 تا 16.10.3.3 بیان شده است.

16.10.3.1 سیستمهای لولهکشی خشک در مناطق غیر یخچالی. در سیستمهای لولهکشی خشک، شاخهها باید حداقل با شیب 1/2 اینچ در هر 10 فوت (4 میلیمتر/متر) و لولههای اصلی باید حداقل با شیب 1/4 اینچ در هر 10 فوت (2 میلیمتر/متر) در مناطق غیر یخچالی شیبدار شوند.

16.10.3.2 سیستمهای پیشعملیاتی. در سیستمهای پیشعملیاتی، شاخهها باید حداقل با شیب 1/2 اینچ در هر 10 فوت (4 میلیمتر/متر) و لولههای اصلی باید حداقل با شیب 1/4 اینچ در هر 10 فوت (2 میلیمتر/متر) شیبدار شوند.

16.10.3.3 سیستمهای لولهکشی خشک و پیشعملیاتی در مناطق یخچالی. شاخهها باید حداقل با شیب 1/2 اینچ در هر 10 فوت (4 میلیمتر/متر) و لولههای اصلی باید حداقل با شیب 1/2 اینچ در هر 10 فوت (4 میلیمتر/متر) در مناطق یخچالی شیبدار شوند.

16.10.4 اتصالات تخلیه سیستم، تخلیه اصلی یا تخلیه بخش.

16.10.4.1 تدابیر مناسبی باید برای تخلیه صحیح تمام بخشهای سیستم فراهم شود.

16.10.4.2 اتصالات تخلیه برای ریزرهای تأمین سیستم و لولههای اصلی باید مطابق با جدول 16.10.4.2 سایز شوند.

16.10.4.3 در جایی که یک شیر کنترل بخش یا طبقه داخلی فراهم است، باید یک اتصال تخلیه با حداقل اندازه مطابق با جدول 16.10.4.2 برای تخلیه آن بخش از سیستم که توسط شیر کنترل بخش کنترل میشود، فراهم شود.

16.10.4.4 تخلیهها باید به بیرون یا به یک اتصال تخلیه که قادر به مدیریت جریان تخلیه باشد، تخلیه شوند.

16.10.4.5 برای آن دسته از تخلیهها که برای شیرهای کاهش فشار استفاده میشوند، تخلیه، اتصال تخلیه و تمام لولههای تخلیه پاییندست باید بهگونهای سایز شوند که حداقل جریان مورد نیاز سیستم تأمینشده توسط شیر کاهش فشار را فراهم کنند.

16.10.4.6 اتصالات آزمایش تخلیه اصلی.

16.10.4.6.1 اتصالات آزمایش تخلیه اصلی باید در مکانهایی فراهم شوند که امکان آزمایش جریان آب و اتصالات تأمین سیستم وجود داشته باشد.

16.10.4.6.2 اتصالات آزمایش تخلیه اصلی باید بهگونهای نصب شوند که شیر بهطور کامل باز شود تا زمان کافی برای آزمایش صحیح بدون ایجاد آسیب آبی فراهم گردد.

16.10.4.6.3 اتصالات تخلیه اصلی باید مطابق با 16.10.4.2 سایز شوند.

16.10.4.7 اتصالات آزمایش که توسط 16.10.4.6 الزامی است، میتوانند بهعنوان اتصالات تخلیه اصلی استفاده شوند.

16.10.4.8 در جایی که اتصالات تخلیه برای شیرهای کنترل طبقه به یک لوله تخلیه مشترک متصل میشوند، لوله تخلیه باید یک سایز بزرگتر از هر اتصال تخلیه باشد که به آن متصل میشود.

16.10.4.9 در جایی که در معرض یخزدگی قرار دارند، حداقل 4 فوت (1.2 متر) لوله تخلیه باز باید در یک ناحیه گرم بین شیر تخلیه و دیوار خارجی قرار گیرد زمانی که لوله تخلیه از دیوار به بیرون منتقل میشود.

16.10.5 تخلیههای کمکی.

16.10.5.1 تخلیههای کمکی باید در مکانهایی فراهم شوند که تغییر در جهت لولهکشی مانع از تخلیه لولههای سیستم از طریق شیر تخلیه اصلی میشود.

16.10.5.2 تخلیههای کمکی برای سیستمهای لولهکشی مرطوب و سیستمهای پیشعملیاتی در مناطقی که در معرض یخزدگی نیستند.

16.10.5.2.1 در صورتی که ظرفیت بخشهای محصور شده جداشده لولهها 50 گالن (200 لیتر) یا بیشتر باشد، تخلیه کمکی باید از یک شیر با سایز حداقل 1 اینچ (25 میلیمتر) تشکیل شود که به یک مکان قابل دسترسی لولهکشی شده باشد.

16.10.5.2.2 در صورتی که ظرفیت بخشهای محصور شده جداشده لولهها بیشتر از 5 گالن (20 لیتر) و کمتر از 50 گالن (200 لیتر) باشد، تخلیه کمکی باید از یک شیر 3/4 اینچ (20 میلیمتر) یا بزرگتر و یک پلاگ یا یک نیپل و درپوش تشکیل شود.

16.10.5.2.3 در صورتی که ظرفیت بخشهای محصور شده لولهها در سیستمهای مرطوب کمتر از 5 گالن (20 لیتر) باشد، یکی از تنظیمات زیر باید فراهم شود:

16.10.5.2.4 اتصالات تخلیه کمکی در سیستمهای لولهکشی مرطوب و سیستمهای پیشعملیاتی که محیطهای غیر یخزنی را محافظت میکنند، الزامی نیست.

16.10.5.3 تخلیههای کمکی برای سیستمهای لولهکشی خشک و سیستمهای پیشعملیاتی.

16.10.5.3.1 تخلیههای کمکی واقع در مناطقی که در معرض یخزدگی هستند باید قابل دسترسی باشند.

16.10.5.3.2 تخلیههای کمکی واقع در مناطقی که دما در آنها به صورت یخزده نگهداری میشود باید قابل دسترسی باشند و باید از یک شیر حداقل 1 اینچ (25 میلیمتر) و یک پلاگ یا نیپل و درپوش تشکیل شوند.

16.10.5.3.3 در صورتی که ظرفیت بخشهای محصور شده لولهها کمتر از 5 گالن (20 لیتر) باشد، تخلیه کمکی باید از یک شیر حداقل 1/2 اینچ (15 میلیمتر) و یک پلاگ یا نیپل و درپوش تشکیل شود.

16.10.5.3.4 تخلیههای کمکی برای لولههای فرود که آبپاشهای خشک آویز را تأمین میکنند و طبق 8.2.2، 8.3.2.5 و 8.7.3.4 نصب شدهاند، الزامی نیست.

16.10.5.3.5 در صورتی که ظرفیت بخشهای محصور شده جداشده لولههای سیستم بیش از 5 گالن (20 لیتر) باشد، تخلیه کمکی باید از دو شیر 1 اینچ (25 میلیمتر) و یک نیپل کندانس 2 اینچ × 12 اینچ (50 میلیمتر × 300 میلیمتر) یا معادل آن، که بهطور قابل دسترسی در مکانهایی که مطابق با شکل 16.10.5.3.5 است، نصب شده باشد یا یک دستگاه لیستشده برای این خدمت.

16.10.5.3.6 اتصالات تخلیه کمکی باید برای چندین لولهکشی شاخهای مجاور محصور شده فراهم شود و باید تنها 1 اینچ (25 میلیمتر) باشد. خطوط تخلیه کمکی باید حداقل 1/2 اینچ در هر 10 فوت (4 میلیمتر/متر) شیبدار شوند.

16.10.5.3.7 سیستمهایی که دارای تخلیههای پاییندست هستند باید یک علامت در شیر لولهکشی خشک یا پیشعملیاتی داشته باشند که تعداد تخلیههای پاییندست و محل هر تخلیه فردی را نشان دهد.

16.10.6 تخلیه شیرهای تخلیه.

16.10.6.1 ارتباط مستقیم بین شیرهای تخلیه سیستم آبپاش و فاضلابها نباید برقرار شود.

16.10.6.2 تخلیه شیر باید با مقررات بهداشتی یا آب و فاضلاب تطابق داشته باشد.

16.10.6.3 در جایی که لولههای تخلیه زیر زمین دفن میشوند، باید از لولههای مقاوم در برابر خوردگی تایید شده استفاده شود.

16.10.6.4 لولههای تخلیه نباید در فضاهای بسته زیر ساختمان به پایان برسند.

16.10.6.5 در جایی که لولههای تخلیه در معرض جو قرار دارند، باید به لولهها زانویی با خم رو به پایین متصل شود.

16.10.6.6 لولههای تخلیه باید بهگونهای قرار گیرند که هیچ بخش پر از آب سیستم آبپاش در معرض شرایط انجماد قرار نگیرد.

16.11 پیوستهای سیستم.

16.11.1 پیوستها — کلی.

16.11.1.1 واحد هشدار باید شامل یک هشدار مکانیکی فهرستشده، بوق یا آژیر یا یک گنگ الکتریکی فهرستشده، زنگ، بلندگو، بوق یا آژیر باشد.

16.11.1.2 زنگهای آبموتور-عملکرد یا الکتریکی که در فضای باز نصب میشوند باید در برابر شرایط جوی مقاوم و محافظت شده باشند.

16.11.1.3 تمام لولهها به دستگاههای آبموتور-عملکرد باید از فولاد گالوانیزه، برنج، مس یا دیگر مواد فلزی مقاوم در برابر خوردگی تایید شده با اندازه لوله حداقل ۳/۴ اینچ (۲۰ میلیمتر) باشند.

16.11.1.4 لولههای بین سیستم آبپاش و دستگاههای شروع هشدار فشار-فعال باید از فولاد گالوانیزه، برنج، مس یا دیگر مواد فلزی مقاوم در برابر خوردگی تایید شده با اندازه لوله حداقل ۳/۸ اینچ (۱۰ میلیمتر) باشند.

16.11.2 هشدارهای آبپاش/هشدارهای جریان آب.

16.11.2.1 هشدار جریان آب محلی. یک هشدار جریان آب محلی باید در هر سیستم آبپاشی که بیش از ۲۰ آبپاش دارد نصب شود.

16.11.3 دستگاههای تشخیص جریان آب.

16.11.3.1 سیستمهای لوله مرطوب. دستگاه هشدار برای سیستم لوله مرطوب باید شامل یک شیر هشدار فهرستشده یا دستگاه تشخیص جریان آب هشدار فهرستشده دیگر همراه با اتصالات لازم برای فعال کردن هشدار باشد.

16.11.3.2 سیستمهای لوله خشک.

16.11.3.2.1 دستگاه هشدار برای سیستم لوله خشک باید شامل اتصالات هشدار فهرستشده به شیر لوله خشک باشد.

16.11.3.2.2 در صورتی که شیر لوله خشک در طرف سیستم یک شیر هشدار قرار داشته باشد، اتصال دستگاه فعالسازی هشدارهای شیر لوله خشک به هشدارهای سیستم لوله مرطوب مجاز است.

16.11.3.3 سیستمهای پیشعملیاتی و سیلابی. دستگاه هشدار برای سیستمهای سیلابی و پیشعملیاتی باید شامل هشدارهایی باشد که بهطور مستقل توسط سیستم تشخیص و جریان آب فعال میشوند.

16.11.3.3.1 سیستمهای سیلابی و پیشعملیاتی که توسط آبپاشهای آزمایشی فعال میشوند نیازی به هشدار سیستم تشخیص مستقل ندارند.

16.11.3.4 دستگاههای تشخیص جریان آب نوع پدل. نشانگرهای هشدار جریان آب نوع پدل باید تنها در سیستمهای مرطوب نصب شوند.

16.11.4 دستگاههای تأخیر.

در هر شیر هشدار استفادهشده تحت شرایط فشار آب متغیر، یک دستگاه تأخیر باید نصب شود.

16.11.5 اتصالات آزمایش دور زدن هشدار.

16.11.5.1 شیرهای هشدار، لوله خشک، پیشعملیاتی و سیلابی باید به یک اتصال آزمایش دور زدن هشدار برای سوئیچ هشدار الکتریکی، زنگ آبموتور یا هر دو مجهز باشند.

16.11.5.2 اتصال آزمایش دور زدن هشدار برای شیرهای هشدار، لوله خشک، پیشعملیاتی و سیلابی باید در طرف تأمین آب سیستم قرار گیرد و با یک شیر کنترل و تخلیه برای لولههای هشدار تأمین شود.

16.11.5.3 اتصال آزمایش دور زدن هشدار برای شیرهای هشدار در بالا باید مجاز باشد که در طرف سیستم شیر هشدار قرار گیرد.

16.11.5.4 یک شیر چک باید بین محفظه میانه شیر لوله خشک و دستگاه هشدار جریان آب نصب شود تا از ورود جریان از اتصال آزمایش دور زدن هشدار به محفظه میانه شیر لوله خشک در هنگام آزمایش هشدار از طریق اتصال آزمایش دور زدن جلوگیری شود.

16.11.6 شیرهای کنترل نشاندهنده.

16.11.6.1 در صورتی که یک شیر کنترل در اتصال به دستگاههای تماس فشار یا دستگاههای هشدار آبموتور نصب شود، باید از نوع نشاندهنده باشد.

16.11.6.2 چنین شیرهایی باید در موقعیت باز مهر و قفل یا تحت نظارت الکتریکی قرار گیرند.

16.11.7 پیوستها — الکتریکی.

16.11.7.1 پیوستهای هشدار الکتریکی که بخشی از یک سیستم هشدار ایستگاه مرکزی، محلی، محافظتکننده، اختصاصی یا ایستگاه دورافتاده هستند باید مطابق با NFPA 72 نصب شوند.

16.11.7.2 سیستمهای هشدار جریان آبپاش که بخشی از یک سیستم هشدار حفاظتی الزامی نیستند، نیازی به نظارت ندارند و باید مطابق باNFPA 70، ماده 760 نصب شوند.

16.11.7.3 دستگاههای هشدار الکتریکی خارجی باید برای استفاده در فضای باز فهرستشده باشند.

16.11.8 پیوستها — عملگر مکانیکی.

16.11.8.1 برای تمامی انواع سیستمهای آبپاش که از هشدارهای موتورآبی استفاده میکنند، یک فیلتر فهرستشده با اندازه 3∕4 اینچ (20 میلیمتر) بایددر خروجی هشدار دستگاه تشخیص جریان آب نصب شود.

16.11.8.2 در صورتی که از یک محفظه تأخیر در ارتباط با شیر هشدار استفاده شود، فیلتر باید در خروجی محفظه تأخیر قرار گیرد، مگر اینکه محفظه تأخیر با یک فیلتر یکپارچه تأسیسشده و تأییدشده در خروجی خود تجهیز شده باشد.

16.11.9 تخلیه دستگاههای هشدار.

تخلیههای دستگاههای هشدار باید بهگونهای ترتیب داده شوند که در هنگام باز بودن کامل تخلیههای سیستم آبپاش و تحت فشار سیستم، از سرریز شدن در دستگاه هشدار، در اتصالات خانگی یا در دیگر نقاط جلوگیری شود. (ببینید 16.10.6.)

16.11.10 پیوستها — ساختمانهای بلند.

زمانی که نیاز باشد که یک آتش به دلیل ارتفاع ساختمان بهطور داخلی مهار شود، دستگاههای هشدار اضافی زیر باید فراهم شوند:

16.12 اتصالات آتشنشانی.

16.12.1 مگر اینکه الزامات 16.12.2 رعایت شوند، یک اتصال آتشنشانی باید مطابق با شکل 16.12.1 به شرح بخش 16.12 فراهم شود.

16.12.2 سیستمهای زیر نیازی به اتصال آتشنشانی ندارند:

16.12.3 انواع اتصالات ایستگاه آتشنشانی

16.12.3.1* مگر اینکه شرایط 16.12.3.1.1، 16.12.3.1.2 یا 16.12.3.1.3 رعایت شود، اتصال(های) ایستگاه آتشنشانی باید شامل دو اتصال 2.5 اینچ (65 میلیمتر) با استفاده از اتصالات چرخشی با رشته داخلی NH با “رشته استاندارد 2.5–7.5 NH” طبق مشخصات NFPA 1963 باشد.

16.12.3.1.1 در صورتی که اتصالات ایستگاه آتشنشانی محلی با NFPA 1963 مطابقت نداشته باشد، مقامات صلاحیتدار مجاز به تعیین نوع اتصال مورد استفاده خواهند بود.

16.12.3.1.2 استفاده از کوپلینگهای بدون رشته در جایی که توسط مقامات صلاحیتدار مورد نیاز باشد و در جایی که برای چنین استفادهای لیست شده باشد، مجاز است.

16.12.3.1.3 اتصال ایستگاه آتشنشانی با یک خروجی تک، در صورتی که به یک ریزر 3 اینچ (80 میلیمتر) یا کوچکتر متصل باشد، قابل قبول خواهد بود.

16.12.3.2 اتصالات ایستگاه آتشنشانی باید به پلاگینها یا کلاهکهای تأیید شده مجهز شوند که بهطور صحیح ایمن شده و به راحتی برای آتشنشانیها قابل برداشتن باشد.

16.12.3.3 اتصالات ایستگاه آتشنشانی باید از نوع تأیید شده باشند.

16.12.4* اندازه. اندازه لوله برای اتصال ایستگاه آتشنشانی باید مطابق یکی از موارد زیر باشد:

(1) اندازه لوله باید حداقل 4 اینچ (100 میلیمتر) برای اتصالات دستگاههای آتشنشانی باشد.

(2) اندازه لوله باید حداقل 6 اینچ (150 میلیمتر) برای اتصالات کشتیهای آتشنشانی باشد.

(3) برای سیستمهای محاسبهشده هیدرولیکی، اندازه لوله میتواند کمتر از 4 اینچ (100 میلیمتر) باشد، اما نباید کمتر از بزرگترین ریزری باشد که توسط آن اتصال تأمین میشود.

چکهکردن خودکار

Header

در اتاق شیر

Check

شیر ایستگاه آتشنشانی

1 اینچ تا 3 اینچ (25 میلیمتر تا 80 میلیمتر)

مواد ضد آب

شکل 16.12.1 اتصال ایستگاه آتشنشانی

16.12.5* ترتیب. اتصال ایستگاه آتشنشانی باید مطابق با شکل 16.12.1 ترتیب داده شود.

16.12.5.1* اتصال ایستگاه آتشنشانی باید در طرف سیستم از شیر کنترل آب نصب شود.

16.12.5.1.1 اتصال ایستگاه آتشنشانی نباید به لولهکشی خط فرعی متصل شود.

16.12.5.1.2 اتصال ایستگاه آتشنشانی باید حداقل 18 اینچ (450 میلیمتر) و حداکثر 4 فوت (1.2 متر) بالاتر از سطح زمین یا سطح دسترسی قرار گیرد.

16.12.5.2 برای سیستمهای تک، اتصال ایستگاه آتشنشانی باید به شرح زیر نصب شود:

(1) سیستم مرطوب — در طرف سیستم از شیر کنترل، شیر چک و شیر آلارمسیستم (نگاه کنید به شکل A.16.9.3)

(2) سیستم خشک — بین شیر کنترل سیستم و شیر لوله خشک

(3) سیستم پیشعملیاتی — بین شیر پیشعملیاتی و شیر چک در طرفسیستم شیر پیشعملیاتی

(4) سیستم سیلابی — در طرف سیستم از شیر سیلابی

16.12.5.3 اتصال ایستگاه آتشنشانی مجاز است به لولهکشی اصلی متصل شود که سیستم لولهکشی مرطوب یا سیلابی آن را تأمین میکند.

16.12.5.4 برای سیستمهای چندگانه، اتصال ایستگاه آتشنشانی باید بین شیرهای کنترل تأمین و شیرهای کنترل سیستم متصل شود.

16.12.5.5* الزامات 16.12.5.2 و 16.12.5.4 در صورتی که اتصال ایستگاه آتشنشانی به لولهکشی زیرزمینی متصل شده باشد، اعمال نمیشود.

16.12.5.6 در صورتی که اتصال ایستگاه آتشنشانی تنها بخشی از یک ساختمان را خدماتدهی کند، باید علامتی متصل شود که بخشهای ساختمان را که خدماتدهی میکند، نشان دهد.

16.12.5.7* اتصالات ایستگاه آتشنشانی باید در نزدیکترین نقطه از دسترسی دستگاههای آتشنشانی یا در محلی که توسط مقامات صلاحیتدار تأیید شده باشد، قرار گیرد.

16.12.5.8 علائم

16.12.5.8.1 هر اتصال ایستگاه آتشنشانی به سیستمهای sprinkler باید با علامتی که حروف برجسته یا حکشده حداقل 1 اینچ (25 میلیمتر) ارتفاع دارد، مشخص شود. این علامت باید خوانا باشد و نشان دهد که برای چه سیستمی است — به عنوان مثال، AUTOSPKR. ، OPEN SPKR. وSTANDPIPE.

16.12.5.8.2 علامتی نیز باید نشان دهد که فشار مورد نیاز در ورودیها برای تأمین بالاترین تقاضای سیستم چه مقدار است.

16.12.5.8.3 علامت مورد نیاز در 16.12.5.8.2 نیازی به نصب ندارد، اگر فشار تقاضای سیستم کمتر از 150 psi (10.3 بار) باشد.

16.12.5.9 اتصالات ایستگاه آتشنشانی نباید به طرف مکش پمپهای آتشنشانی متصل شوند.

16.12.5.10 اتصالات ایستگاه آتشنشانی باید بهطور صحیح پشتیبانی شوند.

16.12.6 شیرها

16.12.6.1 یک شیر چک لیستشده باید در هر اتصال ایستگاه آتشنشانی نصب شود و در مکانی قابل دسترس قرار گیرد.

16.12.6.2 نباید هیچ شیر قطعکنندهای در لولهکشی اتصال ایستگاه آتشنشانی وجود داشته باشد.

16.12.7* تخلیه. لولهکشی بین شیر چک و اتصال شلنگ خارجی باید در مناطقی که در معرض یخزدگی هستند، به یک شیر تخلیه خودکار تأیید شده مجهز شود.

16.12.7.1 شیر تخلیه خودکار باید در مکانی نصب شود که اجازه بازرسی و آزمایش را طبق الزامات NFPA 25 فراهم کند.

16.13 گیجها

16.13.1 یک گیج فشار با اتصالی به اندازه حداقل 1/4 اینچ (6 میلیمتر) باید در مجرای اصلی سیستم، در هر مجرای اصلی مرتبط با شیر کنترل طبقه و در طرف ورودی و خروجی هر شیر فشار کاهش دهنده نصب شود.

16.13.2 هر اتصال گیج باید به یک شیر قطعکننده و امکانات تخلیه مجهز باشد.

16.13.3 گیجهای فشار مورد نیاز باید تأیید شده باشند و باید حداکثر محدودیت آنها حداقل دو برابر فشار کاری عادی سیستم در نقطه نصب باشد.

16.13.4 گیجها باید بهگونهای نصب شوند که امکان برداشت آنها وجود داشته باشد و در مکانی نصب شوند که در معرض یخزدگی نباشند.

16.14 اتصالات سیستم

16.14.1* سیستمهای لوله مرطوب

16.14.1.1 یک اتصال آزمایش آلارم با قطر حداقل 1 اینچ (25 میلیمتر)، که به یک سوراخ بدون درز مقاوم در برابر خوردگی ختم میشود و جریان آن برابر با یا کمتر از یک آبپاش از نوعی که کوچکترین ضریب K را دارد در سیستم خاص، باید برای آزمایش هر دستگاه آلارم جریان آب در هر سیستم فراهم شود.

16.14.1.2 شیر اتصال آزمایش باید قابل دسترس باشد.

16.14.1.3 تخلیه باید به بیرون، به یک اتصال تخلیه که قادر به پذیرش جریان کامل تحت فشار سیستم باشد، یا به مکان دیگری که آسیب آبی ایجاد نکند، هدایت شود.

16.14.1.4 اتصال آزمایش آلارم باید در هر مکانی در سیستم آتشنشانی لولهکشی، پس از آلارم جریان آب، نصب شود.

16.14.2* سیستمهای لوله خشک

16.14.2.1 یک اتصال آزمایش یا منیفولد تست سفر با قطر حداقل 1 اینچ (25 میلیمتر)، که به یک سوراخ بدون درز مقاوم در برابر خوردگی ختم میشود و جریان آن معادل با یک آبپاش از نوع نصب شده در سیستم خاص باشد، باید نصب شود.

16.14.2.2 اتصال آزمایش سفر یا منیفولد باید در انتهای دورترین لوله آبپاش در طبقه بالا نصب شود و باید به یک شیر قطعکننده قابل دسترس و یک پلاگین با حداقل 1 اینچ (25 میلیمتر) مجهز باشد که حداقل یکی از آنها از جنس برنج باشد.

16.14.2.3 به جای پلاگین، یک نیپل و درپوش قابل قبول است.

16.14.2.4 زمانی که ظرفیت (حجم) سیستم لوله خشک طبق 8.2.3.2، 8.2.3.3، 8.2.3.4 یا 8.2.3.5 تعیین شده باشد، یک اتصال آزمایش سفر مجاز است که جریان معادل با یک آبپاش را مطابق با 16.14.2.1 تا 16.14.2.3 فراهم کند.

16.14.2.5 زمانی که ظرفیت (حجم) سیستم لوله خشک طبق 8.2.3.7 تعیین شده باشد، موارد زیر باید اعمال شود:

(1) زمانی که جریان از چهار آبپاش باشد، منیفولد آزمایش سفر باید بهگونهای تنظیم شود که دو آبپاش را در هر دو خط شاخه آبپاش شبیهسازی کند.

(2) زمانی که جریان از سه آبپاش باشد، منیفولد آزمایش باید بهگونهای تنظیم شود که دو آبپاش را در دورترین خط شاخه و یک آبپاش را در خط شاخه بعدی شبیهسازی کند.

(3) زمانی که جریان از دو آبپاش باشد، منیفولد آزمایش باید بهگونهای تنظیم شود که دو آبپاش را در دورترین خط شاخه شبیهسازی کند.

(4) زمانی که جریان از یک آبپاش باشد، منیفولد آزمایش باید طبق الزامات اتصال آزمایش سفر مطابق با 16.14.2.1 تا 16.14.2.3 نصب شود.

16.14.3 سیستمهای پیشعملیاتی

16.14.3.1 یک اتصال آزمایش باید در سیستم پیشعملیاتی که از هوای نظارتی استفاده میکند، فراهم شود.

16.14.3.2 اتصالی که برای کنترل سطح آب پرکننده استفاده میشود، باید بهعنوان اتصال آزمایش برای بررسی عملکرد آلارمهای نظارتکننده بر فشار هوای نظارتی در نظر گرفته شود.

16.14.3.3 برای سیستمهای پیشعملیاتی دوگانه قفل، یک اتصال آزمایش سفر یا منیفولد با قطر حداقل 1 اینچ (25 میلیمتر)، که به یک سوراخ بدون درز مقاوم در برابر خوردگی ختم میشود و جریان آن معادل با یک آبپاش از نوع نصب شده در سیستم خاص باشد، باید نصب شود.

16.14.3.4 برای سیستمهای پیشعملیاتی دوگانه قفل، اتصال آزمایش سفر یا منیفولد باید در انتهای دورترین لوله آبپاش در طبقه بالا نصب شود و باید به یک شیر قطعکننده قابل دسترس و یک پلاگین با حداقل 1 اینچ (25 میلیمتر) مجهز باشد که حداقل یکی از آنها از جنس برنج باشد.

16.14.3.5 به جای پلاگین، یک نیپل و درپوش قابل قبول است.

16.14.3.6 زمانی که ظرفیت (حجم) سیستم پیشعملیاتی دوگانه قفل طبق 8.3.2.3.1.1، 8.3.2.3.1.2 یا 8.3.2.3.1.3 تعیین شده باشد، یک اتصال آزمایش سفر مجاز است که جریان معادل با یک آبپاش را مطابق با 16.14.3.3 تا 16.14.3.5 فراهم کند.

16.14.3.7 زمانی که ظرفیت (حجم) سیستم پیشعملیاتی دوگانه قفل طبق 8.3.2.3.1.4 تعیین شده باشد، موارد زیر باید اعمال شود:

(1) زمانی که جریان از چهار آبپاش باشد، منیفولد آزمایش سفر باید بهگونهای تنظیم شود که دو آبپاش را در هر دو خط شاخه آبپاش شبیهسازی کند.

(2) زمانی که جریان از سه آبپاش باشد، منیفولد آزمایش باید بهگونهای تنظیم شود که دو آبپاش را در دورترین خط شاخه و یک آبپاش را در خط شاخه بعدی شبیهسازی کند.

(3) زمانی که جریان از دو آبپاش باشد، منیفولد آزمایش باید بهگونهای تنظیم شود که دو آبپاش را در دورترین خط شاخه شبیهسازی کند.

(4) زمانی که جریان از یک آبپاش باشد، منیفولد آزمایش باید طبق الزامات اتصال آزمایش سفر مطابق با 16.14.3.3 تا 16.14.3.5 نصب شود.

16.14.4 سیستمهای سیلابی. در سیستم سیلابی نیازی به اتصال آزمایش نیست.

16.14.5* دستگاههای پیشگیری از بازگشت جریان

16.14.5.1* شیرآلات پیشگیری از بازگشت جریان. باید امکان آزمایش جریان به جلو در پاییندست تمام شیرآلات پیشگیری از بازگشت جریان فراهم شود که حداقل جریان مورد نیاز سیستم را شامل شود، از جمله اجازهی لوله شلنگ در صورت لزوم.

16.14.5.1.1 آرایش مورد نیاز در 16.14.5.1 باید به گونهای باشد که بدون نیاز به تغییر سیستم توسط مالک برای انجام آزمایش، قابل سرویسدهی باشد.

16.15 اتصالات شلنگ

16.15.1 اتصالات شلنگ کوچک [1∕2 اینچ (40 میلیمتر)]. برای اطلاعاتبیشتر به بخش C.5 مراجعه کنید.

16.15.1.1* در صورت لزوم، اتصالات شلنگ کوچک [1∕2 اینچ (40 میلیمتر)] باید نصب شوند.

16.15.1.1.1 شیرها باید به گونهای در دسترس باشند که تمام بخشهای منطقه را با شلنگ 100 فوتی (30 متر) به همراه 30 فوت (9.1 متر) فاصله جریان شلنگ پوشش دهند.

16.15.1.1.2 زمانی که ساختمان در تمام بخشها توسط یک سیستم آبپاش خودکار تایید شده حفاظت میشود، وجود خطوط شلنگ 1∕2 اینچ (40 میلیمتر) برای استفاده ساکنان ساختمان الزامی نیست، مشروط به تأییدمقام صلاحیتدار.

16.15.1.1.3 در صورتی که مقام صلاحیتدار تایید کند، مکان قرارگیری شیرها ممکن است فاصلههای مشخصشده در 16.15.1.1.1 را تجاوز کند.

16.15.1.2 اتصالات شلنگ نیازی به رعایت الزامات سیستمهای شلنگ کلاسII که توسط NFPA 14 تعریف شده است ندارند.

16.15.1.3 اتصالات شلنگ باید از یکی از موارد زیر تأمین شوند:

(1) هیدرانتهای خارجی

(2) سیستم لولهکشی جداگانه برای اتصالات شلنگ کوچک

(3) اتصالات شلنگ با شیر بر روی ریزرهای سیستم آبپاش که این اتصالات در بالادست تمام شیرهای کنترل آبپاش قرار دارند

(4) سیستمهای آبپاش مجاور

(5) در مناطق ذخیرهسازی رک، سیستم آبپاش سقف در همان منطقه (مشروط به اینکه در همان منطقه آبپاشهای رک وجود داشته باشد و به طور جداگانه کنترل شوند)

(6) در کاربریهای غیر ذخیرهسازی که بخشی از سیستم ایستگاه شلنگ نیستند، لولهکشی آبپاش سقف در همان منطقهای که اتصال شلنگ قرار دارد

16.15.1.4* اتصالات شلنگ که تنها برای مقاصد آتشنشانی استفاده میشوند، باید فقط به سیستمهای آبپاش لوله تر متصل شوند، مشروط به محدودیتهای زیر:

(1) لولههای تأمین اتصال شلنگ نباید به هیچ لولهای با قطر کمتر از 2∕2 اینچ(65 میلیمتر) متصل شوند.

16.15.1.4 ادامه

(2) الزامات 16.15.1.4(1) برای لوپها و شبکههای طراحی شده هیدرولیکی اعمال نمیشود، جایی که حداقل اندازه لوله بین لوله تأمین اتصال شلنگ و منبع، 2 اینچ (50 میلیمتر) مجاز است.

(3) برای لولهکشی که برای تأمین یک اتصال شلنگ استفاده میشود، لوله باید حداقل 1 اینچ (25 میلیمتر) برای مسیرهای افقی تا 20 فوت (6.1 متر)، حداقل 1∕4 اینچ (32 میلیمتر) برای کل مسیر برای مسیرهای بین 20 فوت و80 فوت (6.1 متر و 24 متر)، و حداقل 1∕2 اینچ (40 میلیمتر) برای کل مسیربرای مسیرهای بیشتر از 80 فوت (24 متر) باشد. برای لولهکشی که برایتأمین اتصالات شلنگ چندگانه استفاده میشود، مسیرها باید حداقل 1∕2 اینچ (40 میلیمتر) در تمام طول باشند.

(4) لولهکشی برای مسیرهای عمودی باید حداقل 1 اینچ (25 میلیمتر) باشد.

(5) در صورتی که فشار باقیمانده در خروجی 1∕2 اینچ (40 میلیمتر) دریک اتصال شلنگ از 100 psi (7 بار) بیشتر باشد، یک دستگاه تنظیم فشار تأسیس شده باید برای محدود کردن فشار باقیمانده در خروجی به 100 psi (7 بار) فراهم شود.

(6) در صورتی که فشار استاتیک در یک اتصال شلنگ 1∕2 اینچ (40 میلیمتر) از 175 psi (12 بار) بیشتر باشد، یک دستگاه تنظیم فشار تأسیس شده باید برای محدود کردن فشار استاتیک و باقیمانده در خروجی به 100psi (7 بار) فراهم شود.

16.15.2 اتصالات شلنگ برای استفاده آتشنشانی

16.15.2.1 در ساختمانهای با کاربری خطر سبک یا معمولی، شیرهای شلنگ 2∕2 اینچ (65 میلیمتر) برای استفاده آتشنشانی مجاز است که بهریزرهای سیستم آبپاش لوله تر متصل شوند.

16.15.2.2* محدودیتهای زیر اعمال میشود:

(1) هر اتصال از ایستگاه شلنگ که بخشی از یک سیستم ترکیبی به سیستم آبپاش است، باید یک شیر کنترل و یک شیر چک از همان اندازه به عنوان اتصال داشته باشد.

(2) حداقل اندازه ریزر باید 4 اینچ (100 میلیمتر) باشد مگر آنکه محاسبات هیدرولیکی نشان دهد که ریزر با اندازه کوچکتر میتواند نیازهای آبپاش و جریان شلنگ را برآورده کند.

(3) هر ریزر ترکیبی آبپاش و ایستگاه شلنگ باید به یک شیر کنترل ریزر مجهز باشد تا اجازه دهد ریزر بدون قطع تأمین آب به دیگر ریزرها از همان منبع تأمین، جدا شود. (برای اتصالات آتشنشانی که سیستمهای ایستگاه شلنگ و آبپاش را تأمین میکنند، به بخش 16.12 مراجعه کنید.)

16.16 اتصال و زمینگذاری الکتریکی

16.16.1 در هیچ حالتی نباید لولهکشی سیستم آبپاش برای زمینگذاری سیستمهای الکتریکی استفاده شود.

16.16.2* الزام 16.16.1 مانع اتصال لولهکشی سیستم آبپاش به سیستم زمینگذاری حفاظت در برابر صاعقه نمیشود، همانطور که در NFPA 780 مقرر شده است، در مواردی که حفاظت در برابر صاعقه برای سازه فراهم شده باشد.

16.17* تابلوها. (معلق)