پایهها و آویزهای نگهدارنده

شبکه لولهکشی با استفاده از پایههای نصب لوله، همانطور که در شکل ۶ در سمت چپ نشان داده شده است، به سقف یا اجزای سازهای محکم نصب میشود. همچنین میتوان آن را با استفاده از بستهای ساده لوله، آویزهای یو (Clevis)، بستهای قابل تنظیم، گیرههای C شکل و میلگردهای رزوهشده از سقف بتنی آویزان کرد. انواع مختلفی از پایهها نیز موجود است، از جمله کلیپسها، بستهای زینی یا بستهای کمربندی، همانطور که در شکل ۷ در بالا نشان داده شده است. انتخاب ابزار نصب بستگی به نوع مصالح نصب، شرایط محیطی و کدها و مقررات محلی دارد.

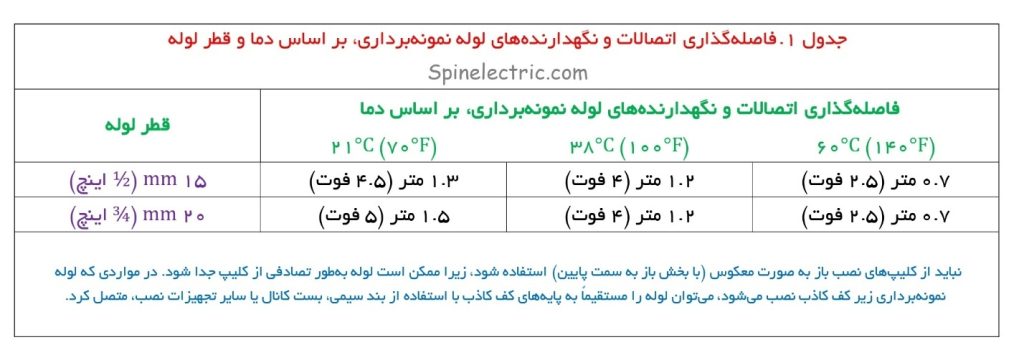

فواصل نصب بستها و نگهدارندههای لوله نمونهبرداری بر اساس دما و قطر لوله تعیین میشود، همانطور که در جدول ۱ زیر نشان داده شده است.

نصب بستها و آویزهای نگهدارنده با فواصل مشخصشده بسیار حائز اهمیت است تا از خم شدن لوله و ایجاد فشار در محل اتصالات، زانوییها و رابطها جلوگیری شود؛ چراکه این فشار ممکن است باعث ترکخوردگی یا شکستگی لوله گردد.

کلیپسهای نصب باز نباید بهصورت وارونه استفاده شوند، بهطوریکه قسمت باز آنها رو به پایین قرار گیرد، زیرا ممکن است لوله بهصورت ناگهانی از کلیپس خارج شود.

در کاربردهایی که لوله نمونهبرداری زیر کف کاذب نصب میشود، میتوان لوله را مستقیماً به پایههای کف کاذب با استفاده از بستهای سیمی، بستهای کانال یا سایر تجهیزات نصب، متصل کرد.

برچسبگذاری لولهها

طبق استانداردهای شناختهشدهای مانند NFPA 72، FIA و سایر کدها و مقررات، لازم است لولههای سیستم اسپیراتینگ برچسبگذاری شوند تا از سایر لولهها متمایز شده و بهطور مشخص بهعنوان بخشی از سیستم تشخیص حریق شناسایی گردند.

هم شبکه لولهکشی نمونهبرداری و هم هر سوراخ نمونهبرداری باید مشخص شوند. لوله و سوراخهای نمونهبرداری باید در محلهای زیر برچسبگذاری شوند:

۱. در محل تغییر جهت یا انشعاب لولهکشی

۲. در هر دو طرف نفوذ از دیوارها، کفها یا سایر موانع

۳. در فواصل مناسب روی لولهها بهگونهای که در فضا قابل مشاهده باشند، اما فاصله بین آنها بیشتر از ۶۱ متر (۲۰ فوت) نباشد

۴. در محل هر سوراخ نمونهبرداری

لوله باید با عبارتی مشابه این برچسبگذاری شود:

«لوله نمونهبرداری آشکارساز دود – از جابهجایی خودداری شود»

برای مشاهده نمونه برچسب لوله و سوراخ نمونهبرداری به شکل ۸مراجعه کنید.

اجزاء نگهداری

پیشنهاد میشود که یک شیر توپی ایزوله و یک اتصالات T-joint همراه با درپوش انتهایی روی لوله نمونهبرداری نصب شود، تقریبا ۵ تا ۳۰ سانتیمتر (۶ اینچ تا ۱ فوت) از ورودی لوله آشکارسازدتکتور دودی مکشی. این شیر در طول نگهداری مکرر استفاده خواهد شد. این موضوع بهویژه برای سیستمهای دتکتور دودی مکشی که از محیطهای کثیف محافظت میکنند یا در مکانهایی که نیاز به نگهداری مکرر است، اهمیت دارد. شکل ۹ را در زیر سمت چپ مشاهده کنید.