دتکتور گاز چیست؟ یک ابزار الکترونیکی پیشرفته است که برای شناسایی و سنجش میزان گازهای خطرناک مانند گازهای سمی، قابل اشتعال و انفجار در محیط به کار میرود. این دستگاه با پایش مداوم غلظت گازها در یک محدوده مشخص، در صورت عبور غلظت از حد مجاز و رسیدن به سطح هشدار، آلارم میدهد تا اقدامات لازم برای حفظ ایمنی محیط انجام شود.

دتکتور گاز که با عناوینی مانند نشتیاب، ردیاب گاز یا آشکارساز گاز نیز شناخته میشود، یکی از تجهیزات دقیق و حساس برای شناسایی گازها در محیط است. دلیل حساسیت بالای این دستگاهها، خطرات جدی ناشی از گازها است که میتوانند به دلیل خواص اشتعالپذیری، انفجاری یا سمی بودن، تهدیدی بزرگ برای ایمنی افراد و محیط باشند. در ادامه به مطالب بیشتری میپردازیم تا پایان با ما همراه باشید.

واکنش به تغییرات غلظت گاز چیست؟

دتکتورهای گاز اصل بهگونهای طراحی شدهاند که حتی کوچکترین تغییرات در غلظت گازهای خطرناک یا قابل اشتعال را تشخیص میدهند. این دستگاهها به محض افزایش میزان گاز از حد مجاز، بلافاصله با فعالکردن آلارمهای صوتی، نوری یا ارسال سیگنال به سیستمهای کنترل مرکزی، کاربران را از خطر مطلع میکنند.

بعلاوه، این هشدارهای سریع میتواند به کاهش آسیبها و جلوگیری از حوادثی نظیر انفجار یا خفگی کمک کند.

دقت و کالیبراسیون دتکتورها

عملکرد صحیح دتکتورهای گاز به دقت و کالیبراسیون منظم آنها بستگی دارد. کالیبراسیون به معنای تنظیم مجدد سنسورها برای اطمینان از صحت عملکرد آنهاست. بدون کالیبراسیون، سنسورها ممکن است به مرور زمان دچار خطا شوند و دقت خود را از دست بدهند. بنابراین، برای حفظ کارایی و عملکرد قابلاعتماد دتکتورهای گاز، باید آنها را بهطور دورهای تنظیم و آزمایش کرد. این کار تضمین میکند که دستگاه در زمان مناسب و به درستی هشدار میدهد.

تامین ایمنی محیط

دتکتورهای گاز اصل با نظارت مداوم بر غلظت گازها در محیط، ایمنی محیطهای مسکونی و صنعتی را تامین میکنند. این دستگاهها میتوانند در صورت نشت گازهای قابل اشتعال مانند متان یا گازهای سمی مانند مونوکسیدکربن، سریعا خطر را شناسایی کرده و به کاربران هشدار دهند. این قابلیت در محیطهایی مانند کارخانجات پتروشیمی، پالایشگاهها، آزمایشگاهها و حتی خانهها بسیار ضروری است و میتواند از بروز حوادث خطرناک جلوگیری کند.

انواع دتکتورهای گاز چیست؟ ) انواع دتکتورهای گاز کدامند؟)

- دتکتور گاز شهری

- دتکتور گاز صنعتی

انواع دتکتور گاز (Gas Detectors) دستگاهی است که برای تشخیص و شناسایی حضور گازهای خطرناک در محیطهای صنعتی، تجاری و خانگی استفاده میشود. این دتکتورها انواع مختلفی دارند که هر کدام بر اساس کاربرد و نوع گاز مورد نظر متفاوت هستند. در ادامه به انواع اصلی دتکتورهای گاز اشاره میشود:

دتکتور گاز شهری

دتکتور گاز شهری که به نام دتکتور گاز طبیعی نیز شناخته میشود، یکی از پرکاربردترین تجهیزات تشخیص گاز در محیطهای مختلف به شمار میآید. این نوع دتکتور تنها برای شناسایی گاز طبیعی طراحی شده است و توانایی تشخیص گازهایی مانند مونوکسید کربن و متان CO & CH4 را دارد). گاز طبیعی عمدتا از متان تشکیل شده و مقادیر اندکی از سایر هیدروکربنها در ترکیب آن وجود دارد. در صورتی که گاز شهری بهطور ناقص بسوزد، گاز سمی و خطرناک مونوکسید کربن تولید میشود که میتواند تهدیدی جدی برای سلامت افراد باشد

دتکتور گازی صنعتی

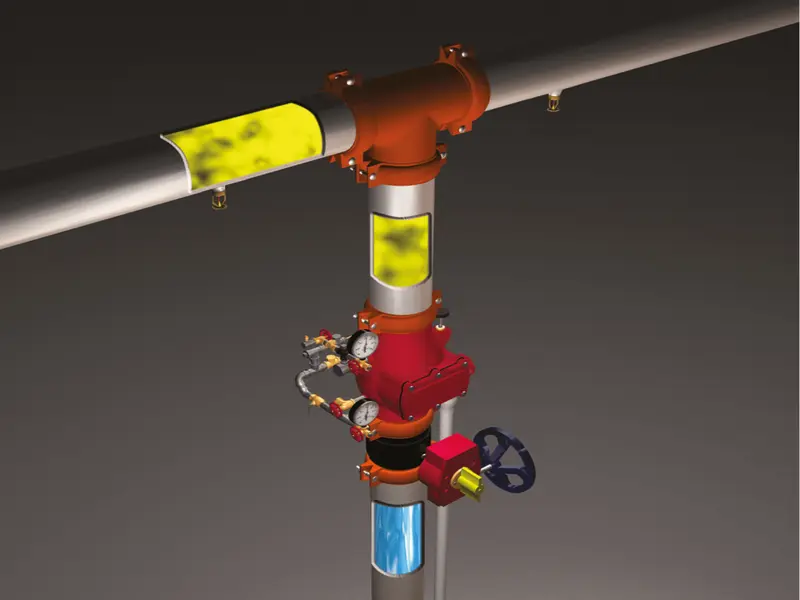

دتکتور گاز صنعتی یکی از تجهیزات ضروری در محیطهای صنعتی محسوب میشود که برای شناسایی و پایش مستمر گازها و بخارات خطرناک به کار میرود. این دستگاه بهطور مداوم هوای محیط را بررسی کرده و در صورت تشخیص گازهای سمی، قابل اشتعال یا خطرناک، هشدارهای صوتی و بصری صادر میکند. هدف اصلی این ابزار، اطلاعرسانی سریع به کارکنان و فراهم کردن فرصت کافی برای اقدامات ایمنی و پیشگیری از وقوع حوادث ناگوار مانند انفجار یا مسمومیت است. دتکتورهای گاز بسته به نوع گاز و محیط مورد استفاده، انواع مختلفی دارند و نقش کلیدی در افزایش ایمنی محیطهای صنعتی ایفا میکنند.

دتکتور گاز متعارف چیست؟

دتکتور گاز متعارف یکی از پرکاربردترین تجهیزات ایمنی در صنایع و محیطهای مسکونی است که وظیفه آن تشخیص وجود گازهای خطرناک مانند متان، پروپان، بوتان و مونوکسید کربن در فضا و اعلام هشدار در صورت نشت گاز میباشد و معرفی آن خالی از لطف نمیباشد. این نوع دتکتور عموما به صورت مستقل یا متصل به سیستمهای اعلام حریق و ایمنی کار میکند و با استفاده از سنسورهای الکترونیکی یا شیمیایی، تغییرات غلظت گاز در هوا را اندازه گیری مینماید. به محض اینکه میزان گاز از حد مجاز بالاتر رود، آلارم صوتی و نوری دستگاه فعال شده و کاربران را از خطر احتمالی انفجار یا مسمومیت آگاه میسازد.

دتکتور گاز متعارف به دلیل قیمت مناسب، نصب آسان و قابلیت اطمینان بالا، انتخابی ایده آل برای کارگاهها، موتور خانهها، آشپزخانههای صنعتی و حتی منازل محسوب میشود و نقش بسیار مهمی در پیشگیری از حوادث مرتبط با نشت گاز ایفا میکند.

مزایای دتکتور گاز متعارف نسبت به سایر دتکتورها

اما دتکتور گاز متعارف دارای ویژگیهای مختلفی در قدرت تشخیص و سیستم پایهای خودش است که باعث شده تا بخواهیم آن را به عنوان یکی از دتکتورها معرفی کنیم و با سایر محصولات مشابه مقایسه کنیم. به طور کلی، از جمله مزایای دتکتور گاز متعارف نسبت به سایر دتکتورها میتوانیم به موارد زیر اشاره کنیم:

قیمت مقرون به صرفه

یکی از مهمترین مزایای دتکتور گاز متعارف نسبت به سایر دتکتورها، قیمت مناسب آن است. این دستگاهها با وجود ارائه عملکرد دقیق و قابل اعتماد، هزینه بسیار کمتری نسبت به مدلهای هوشمند یا آدرس پذیر دارند. همین موضوع باعث شده که برای محیطهای مسکونی، کارگاهها و مکانهایی که بودجه محدودی دارند، گزینهای ایده آل باشند. از طرف دیگر، مقرون به صرفه بودن قیمت این دتکتورها امکان استفاده گسترده و نصب چندین دستگاه در نقاط مختلف را فراهم میکند و سطح ایمنی محیط را افزایش میدهد.

نصب آسان و سریع

دتکتور گاز متعارف به دلیل طراحی ساده و کاربردی، فرآیند نصب بسیار راحتی دارد. این تجهیزات عموما نیازی به کابل کشی پیچیده یا تنظیمات نرم افزاری خاص ندارند و تنها با اتصال به منبع تغذیه و قرار گرفتن در محل مناسب، آماده استفاده میشوند. نصب آسان باعث صرفه جویی در زمان و هزینه نیروی متخصص میشود و امکان راه اندازی فوری سیستم ایمنی در محیطهای مختلف را فراهم میآورد.

قابلیت اطمینان بالا

یکی دیگر از مزایای مهم دتکتور گاز متعارف، قابلیت اطمینان بالای آن در تشخیص نشت گاز است. این دستگاهها به دلیل ساختار ساده و استفاده از سنسورهای مقاوم، کمتر دچار خرابی یا اختلال عملکرد میشوند. در شرایطی که نیاز به یک سیستم پایدار و بی وقفه برای محافظت از جان و مال وجود دارد، دتکتورهای متعارف گزینهای مطمئن محسوب میشوند. همین سادگی در طراحی باعث میشود احتمال بروز خطاهای نرم افزاری یا قطعی ارتباط که در مدلهای پیشرفتهتر وجود دارد، به حداقل برسد.

سازگاری با محیطهای مختلف

دتکتور گاز متعارف به دلیل طراحی انعطاف پذیر، قابلیت استفاده در محیطهای متنوعی را دارد. این دستگاهها در برابر شرایط محیطی مختلف مانند تغییرات دما و رطوبت مقاومت قابل قبولی دارند و در نتیجه میتوانند در طیف گستردهای از کاربریها مورد استفاده قرار گیرند. همین ویژگی، آنها را به یک انتخاب همهکاره برای تامین ایمنی تبدیل میکند تا بتوان از آنها در منازل، آشپزخانههای صنعتی، موتور خانهها و غیره استفاده کرد.

نگهداری و سرویس آسان

اما مزیت دیگر دتکتور گاز متعارف نسبت به سایر دتکتورهای گاز موجود در بازار، نگهداری و سرویس ساده آن است. بر خلاف برخی مدلهای پیچیدهتر که نیاز به تجهیزات خاص یا دانش تخصصی برای کالیبراسیون دارند، دتکتورهای متعارف به سادگی بررسی و سرویس میشوند. تعویض قطعات مصرفی یا تست عملکرد این دستگاهها با کمترین هزینه و زمان امکان پذیر است. این ویژگی باعث میشود که حتی کاربران عادی هم بتوانند به راحتی وضعیت دستگاه را کنترل کنند و از عملکرد صحیح آن اطمینان داشته باشند.

تفاوت دتکتور گاز متعارف با سایر دتکتورها

به طور کلی، دتکتور گاز متعارف با سایر دتکتورها تفاوتهای چشمگیری در ساختار، عملکرد و سطح فناوری به کار رفته دارد. مهمترین تفاوت این است که دتکتور متعارف به صورت مستقل یا با اتصال ساده به یک سیستم هشدار عمل میکند، در حالی که دتکتورهای پیشرفتهتر مانند مدلهای آدرس پذیر یا هوشمند، قابلیت اتصال به شبکههای کنترل مرکزی و مانیتورینگ از راه دور را دارند. دتکتورهای آدرس پذیر میتوانند محل دقیق نشت گاز را مشخص کنند و اطلاعات را به مرکز کنترل ارسال نمایند، اما دتکتورهای متعارف تنها هشدار کلی فعال میکنند و نیاز است کاربر منبع نشت را شناسایی کند. این تفاوت باعث میشود که مدل متعارف بیشتر برای محیطهای کوچک و متوسط مناسب باشد، در حالی که دتکتورهای پیشرفتهتر برای صنایع بزرگ و پروژههای ساختمانی مدرن کاربرد دارند.

اما در عین حال، از نظر هزینه و نگهداری نیز تفاوت قابل توجهی بین دتکتور گاز متعارف و سایر دتکتورها وجود دارد. دتکتورهای متعارف به دلیل طراحی سادهتر و عدم نیاز به نرم افزار یا تجهیزات جانبی، بسیار مقرون به صرفه هستند و سرویس و کالیبراسیون آنها به راحتی انجام میشود. در مقابل، دتکتورهای پیشرفتهتر نیازمند تجهیزات تخصصی برای نصب، راه اندازی و نگهداری هستند و هزینه اولیه و دورهای بیشتری دارند. همچنین، دتکتورهای هوشمند معمولا به اینترنت یا سیستمهای هوشمند سازی متصل میشوند که امکان ارسال هشدار از راه دور را فراهم میکند، اما همین موضوع باعث پیچیدگی بیشتر و احتمال بروز خطاهای سیستمی میشود.

ویژگیهام مهم در انتخاب دتکتور گاز چیست؟

انتخاب دتکتور گاز مناسب برای تضمین ایمنی محیط، نیازمند توجه به چندین ویژگی کلیدی است. هر کدام از این ویژگیها نقش مهمی در کارایی و عملکرد دستگاه ایفا میکنند. در ادامه هرکدام از این موارد بهصورت کامل توضیح داده شده است:

نوع گاز قابل شناسایی

دتکتورهای گاز بسته به نوع گاز هدف طراحی و ساخته میشوند. برخی از آنها مخصوص شناسایی گازهای قابل اشتعال مانند متان، پروپان و بوتان هستند، درحالیکه گروهی دیگر برای تشخیص گازهای سمی مانند مونوکسید کربن (CO) یا سولفید هیدروژن (H2S) کاربرد دارند. بنابراین، باید ابتدا نوع گاز موردنظر خود را مشخص کرده و دتکتوری را انتخاب کنید که با نیاز شما سازگار باشد.

حساسیت و دقت سنسور

یکی از مهمترین معیارها در انتخاب دتکتور گاز، میزان حساسیت و دقت سنسور دستگاه است. دتکتور باید توانایی تشخیص حتی مقادیر بسیار اندک گاز را داشته باشد تا از بروز حوادث ناگوار جلوگیری کند. این ویژگی در محیطهای حساس مانند پالایشگاهها و منازل مسکونی که نشتی کوچک هم میتواند خطرآفرین باشد، بسیار اهمیت دارد.

منبع تغذیه و باتری پشتیبان

دتکتورهای گاز میتوانند با برق شهری یا باتری کار کنند. مدلهایی که به باتری پشتیبان مجهز هستند، حتی در صورت قطع برق نیز به فعالیت خود ادامه میدهند و کارایی بالاتری دارند. این ویژگی در محیطهای مسکونی و صنعتی که احتمال قطعی برق وجود دارد، بسیار حیاتی است.

سیستم هشداردهی موثر

یک دتکتور مناسب باید به سیستم هشداردهی قوی مجهز باشد. هشدارهای صوتی مانند آلارمهای بلند و هشدارهای بصری مانند چراغهای چشمک زن از جمله امکانات ضروری برای آگاهسازی سریع کاربران هستند. در برخی مدلها، هشدارهای دیجیتالی و ارتباط با سیستمهای کنترلی نیز تعبیه شده است.

مقاومت در برابر شرایط محیطی

دتکتور گاز باید متناسب با شرایط محیطی انتخاب شود. در محیطهای صنعتی که عوامل محیطی مانند رطوبت، دمای بالا، گرد و غبار و خوردگی وجود دارند، دستگاه باید از مقاومت کافی برخوردار باشد. استانداردهای IP میتوانند میزان مقاومت دستگاه در برابر آب و ذرات را نشان دهند و به شما در انتخاب دستگاه مناسب کمک کنند.

اصول کار دتکتورهای گاز اصل چیست؟ اصول کار دتکتورهای گاز چیست؟

دتکتورهای گاز تجهیزاتی هستند که برای شناسایی و اندازهگیری میزان گازهای خطرناک یا قابل اشتعال در محیط استفاده میشوند. این دستگاهها با فناوریهای مختلف کار میکنند تا امنیت محیطهای صنعتی و مسکونی را تامین کنند. در ادامه اصول کار این دستگاهها را بررسی میکنیم.

تشخیص گازهای موجود در هوا

دتکتورهای گاز به منظور شناسایی گازهای موجود در محیط طراحی شدهاند. این دستگاهها با بهرهگیری از سنسورهای دقیق، ذرات گازهای مختلف در هوا را شناسایی کرده و میزان آنها را اندازهگیری میکنند. عملکرد این سنسورها بر اساس تغییرات فیزیکی یا شیمیایی ناشی از حضور گازها است. برای مثال، برخی گازها باعث تغییر در هدایت الکتریکی محیط میشوند، درحالی که برخی دیگر واکنشهای شیمیایی ایجاد کرده و سیگنالهای مشخصی تولید میکنند. این فرایند به دتکتور کمک میکند تا سریعا وجود گاز در محیط را تشخیص دهد و به کاربر هشدار دهد.

انواع فناوریهای سنسور در دتکتورهای گاز

دتکتورهای گاز از فناوریهای متنوعی برای تشخیص انواع گازها استفاده میکنند که هر کدام برای هدفی خاص طراحی شدهاند:

سنسور کاتالیستی

این سنسورها بیشتر برای تشخیص گازهای قابل اشتعال مانند متان، بوتان و پروپان کاربرد دارند. عملکرد این سنسورها بر اساس واکنش شیمیایی بین گاز و اکسیژن است که باعث تولید حرارت میشود. این افزایش دما توسط دتکتور اندازهگیری میشود و بهعنوان سیگنالی برای تشخیص گاز اعلام میگردد.

سنسور مادون قرمز (IR)

در این فناوری، مولکولهای گاز مانند گازهای هیدروکربنی یا دیاکسیدکربن با جذب نور مادون قرمز، میزان حضور گاز در محیط را مشخص میکنند. این فناوری دقت بالایی دارد و در محیطهای صنعتی بهطور گسترده استفاده میشود.

سنسور الکتروشیمیایی

این سنسورها از واکنشهای شیمیایی گازها برای تولید جریان الکتریکی استفاده میکنند. میزان جریان تولید شده متناسب با غلظت گاز در محیط است و به تشخیص دقیق گاز کمک میکند.

سنسور نیمههادی اکسید فلزی (MOS)

این سنسورها با تغییر مقاومت الکتریکی ناشی از جذب گاز توسط سطح مواد نیمه هادی، میزان گاز موجود در محیط را تشخیص میدهند. این فناوری برای تشخیص گازهای سمی و خطرناک بسیار موثر است.

کاربردهای دتکتور گازی چیست؟

دتکتور گازی (Gas Detector) یکی از تجهیزات ایمنی مهم است که برای تشخیص گازهای خطرناک و نشتی گاز در محیطهای مختلف استفاده میشود. این دستگاه به دلیل نقش حیاتی خود در پیشگیری از حوادث ناشی از نشت گاز، کاربردهای متنوعی دارد که در ادامه به مهمترین آنها اشاره میکنیم:

- صنایع نفت و گاز

- نیروگاهها

- صنایع شیمیایی و آزمایشگاهها

- معادن

- ساختمانها و منازل مسکونی

- صنایع تولیدی و کارخانجات

- تهویه و سیستمهای HVAC

- حملونقل و انبارهای گاز

- صنایع غذایی

- فضاهای بسته و ایزوله

مزایای استفاده از دتکتور گاز

استفاده از انواع دتکتور گاز میتواند مزایای متعددی را برای افراد و محیطهای صنعتی به همراه داشته باشد. در ادامه با ما همراه باشید تا به بررسی مزایای استفاده از دتکتورهای گاز بپردازیم:

۱. افزایش ایمنی و کاهش خطرات نشت گاز

یکی از مهمترین مزایای استفاده از دتکتور گاز، افزایش ایمنی در محیطهای صنعتی و مسکونی است. نشت گازهای سمی و اشتعال پذیر مانند متان، پروپان و مونوکسید کربن میتواند منجر به حوادث ناگواری مانند انفجار، آتش سوزی یا خفگی شود. دتکتورهای گاز با شناسایی سریع این گازها و ارسال هشدارهای صوتی و تصویری، به افراد فرصت میدهند تا اقدامات ایمنی لازم را انجام دهند. این دستگاهها برای کارخانجات، آشپزخانههای صنعتی، پارکینگها و حتی منازل مسکونی ضروری هستند و نقش مهمی در پیشگیری از سوانح ایفا میکنند.

۲. تشخیص سریع و کاهش هزینههای ناشی از حوادث

با استفاده از دتکتور گاز، نشت گازهای خطرناک در مراحل اولیه شناسایی شده و از بروز خسارتهای جدی جلوگیری میشود. در بسیاری از موارد، نشت گاز بدون علائم ظاهری اتفاق میافتد و میتواند تا زمان ایجاد یک حادثه خطرناک ادامه داشته باشد. دتکتورهای گاز با سنسورهای حساسی که دارند، تغییرات جزئی در میزان گاز موجود در هوا را تشخیص میدهند و بلافاصله هشدار میدهند. این ویژگی علاوه بر افزایش ایمنی، موجب کاهش هزینههای ناشی از تعمیرات، خسارات مالی و حتی هزینههای درمانی میشود.

۳. حفظ سلامت افراد در برابر گازهای سمی

برخی از گازهای خطرناک مانند مونوکسید کربن بی رنگ، بی بو و کشنده هستند. تماس طولانی مدت با این گازها میتواند موجب مشکلات تنفسی، مسمومیت شدید و حتی مرگ شود. دتکتورهای گاز با تشخیص دقیق میزان گازهای سمی در محیط، به محافظت از سلامت افراد کمک میکنند. به خصوص در محیطهایی مانند کارگاههای صنعتی، معادن، موتورخانهها و گاراژهای بسته که احتمال تجمع گازهای سمی بیشتر است، استفاده از این دستگاهها کاملاً ضروری است.

۴. افزایش کارایی و بهره وری در محیطهای صنعتی

در بسیاری از صنایع، گازها نقش مهمی در فرایندهای تولید دارند. وجود نشتهای کوچک میتواند باعث کاهش بهره وری و افزایش مصرف گاز شود. دتکتورهای گاز با تشخیص سریع نشتیها، از اتلاف منابع جلوگیری کرده و به بهینه سازی مصرف انرژی کمک میکنند. همچنین، بسیاری از این دستگاهها امکان اتصال به سیستمهای کنترلی هوشمند را دارند و میتوانند به صورت خودکار اقدامات لازم را برای کنترل نشتی انجام دهند. این قابلیت نه تنها باعث کاهش هزینهها میشود، بلکه بهره وری و راندمان کلی سیستمهای صنعتی را نیز افزایش میدهد.

۵. اطمینان و آرامش خاطر برای ساکنان و کارکنان

داشتن دتکتور گاز در محیطهای مسکونی و کاری باعث ایجاد حس امنیت و آرامش خاطر در افراد میشود. نگرانی از نشت گاز و خطرات ناشی از آن میتواند استرس زیادی ایجاد کند، اما با نصب دتکتورهای پیشرفته، افراد میتوانند با خیال راحت فعالیتهای روزمره خود را انجام دهند. این دستگاهها به ویژه برای خانههایی که از وسایل گاز سوز مانند بخاری، اجاق گاز و آبگرمکن استفاده میکنند، بسیار مهم هستند. همچنین در محیطهای کاری، وجود دتکتورهای گاز موجب افزایش اعتماد کارکنان به ایمنی محل کار میشود و بهره وری آنها را افزایش میدهد.

چالشها و نکات فنی دتکتور گازی چیست؟

دتکتورهای گازی ابزارهای حیاتی برای شناسایی گازهای مضر و خطرناک در محیطهای مختلف هستند. این دستگاهها با استفاده از سنسورهایی خاص قادر به تشخیص گازهای مختلف هستند، اما در این راه با چالشها و نکات فنی مختلفی روبرو میشوند. برخی از این چالشها و نکات به شرح زیر است:

دقت و حساسیت

یکی از چالشهای اصلی دتکتورهای گازی، حفظ دقت و حساسیت در طول زمان است. این دستگاهها باید توانایی شناسایی دقیق گازها را در مقادیر بسیار کم داشته باشند و تحت شرایط مختلف محیطی نیز کارایی خود را حفظ کنند.

کالیبراسیون

دتکتورهای گازی نیاز به کالیبراسیون دقیق دارند تا خطاهای ناشی از تغییرات محیطی یا فرسایش حسگرها را جبران کنند. کالیبراسیون منظم برای اطمینان از عملکرد صحیح و دقت دستگاه ضروری است.

انتخاب نوع سنسور

انتخاب سنسور مناسب برای هر نوع گاز اهمیت زیادی دارد. سنسورها برای گازهای مختلف ویژگیها و حساسیتهای متفاوتی دارند. این امر نیاز به تحقیقات و شناسایی دقیق نوع گازهایی که باید شناسایی شوند، دارد.

تداخل سیگنالها

برخی گازها میتوانند باعث تداخل در عملکرد حسگرها شوند و دقت تشخیص را کاهش دهند. به همین دلیل، استفاده از فیلترهای مناسب و الگوریتمهای پردازش سیگنال اهمیت دارد.

محیطهای پیچیده

دتکتورهای گازی باید قادر به کار در محیطهای مختلف باشند، از جمله محیطهایی با دما، رطوبت یا فشار متغیر. طراحی دستگاه باید به گونهای باشد که در چنین شرایطی نیز عملکرد مطلوبی داشته باشد.

مقایسه برندهای معروف دتکتورهای گاز

در جدول زیر به مقایسه برندهای معروف دتکتورهای گاز میپردازیم:

| برند |

نوع گازهای قابل تشخیص |

دقت تشخیص |

منبع تغذیه |

قابلیت اتصال |

| Honeywell |

گازهای طبیعی، مونوکسیدکربن CO، LPG |

بسیار بالا (± 3%) |

باتری/برق شهری |

اتصال به سیستم هشدار |

| General Monitors |

گازهای قابل اشتعال و سمی |

بسیار بالا |

برق شهری |

قابلیت یکپارچهسازی |

| Det-Tronics |

گازهای سمی و قابل اشتعال |

بسیار بالا |

برق شهری |

اتصال به سیستمهای پیشرفته |

نکات خرید دتکتورهای گاز چیست؟

دتکتورهای گاز یکی از تجهیزات حیاتی برای حفظ ایمنی در محیطهای مختلف هستند. این دستگاهها میتوانند در تشخیص نشت گاز و جلوگیری از خطرات ناشی از آن، نقش بسیار مهمی ایفا کنند. در ادامه به نکات مهمی که باید در هنگام خرید دتکتور گاز در نظر بگیرید، میپردازیم:

نوع گاز قابل شناسایی

یکی از مهمترین نکات هنگام خرید دتکتور گاز، تعیین نوع گازی است که قصد دارید شناسایی کنید. برخی دتکتورها تنها برای شناسایی یک نوع گاز خاص طراحی شدهاند، در حالی که مدلهای چند منظوره قادر به شناسایی انواع مختلف گازها هستند.

دقت و حساسیت سنسور

دقت و حساسیت سنسور یکی از مهمترین ویژگیهای دتکتور گاز است. سنسورهای مختلفی برای شناسایی گازها وجود دارند که هر کدام ویژگیهای خاص خود را دارند. سنسورهای کاتالیتیکی معمولا برای گازهای قابل اشتعال مناسب هستند، در حالی که سنسورهای الکتروشیمیایی برای تشخیص گازهای سمی مانند منوکسید کربن بهکار میروند.

محیط نصب و شرایط محیطی

انتخاب دتکتور گاز باید با توجه به محیطی که قصد دارید دستگاه را در آن نصب کنید، انجام شود. محیطهای صنعتی معمولا نیاز به دتکتورهایی دارند که در برابر شرایط نامساعدی مانند رطوبت، گردوغبار و دماهای بالا مقاوم باشند. در مقابل، دتکتورهای مورد استفاده در محیطهای مسکونی و تجاری باید بهطور معمول کوچکتر و دارای طراحی سادهتری باشند که بتوان بهراحتی آنها را نصب کرد.

سیستمهای هشدار و قابلیت اتصال

سیستمهای هشدار یکی از ویژگیهای ضروری دتکتورهای گاز هستند. دتکتورهایی که قابلیت اتصال به سیستمهای هشدار و اعلام حریق را دارند، میتوانند در صورت شناسایی گاز خطرناک، بلافاصله هشدارهای صوتی، نوری و یا حتی لرزشی را ارسال کنند. همچنین برخی مدلها امکان اتصال به سیستمهای خودکار مانند بستن شیر گاز یا روشن کردن تهویه را دارند. در انتخاب دتکتور، باید توجه کنید که دستگاه قابلیت اتصال به سیستمهای هشدار موجود در محیط را داشته باشد.

منبع تغذیه و طول عمر دستگاه

دتکتورهای گاز میتوانند به دو صورت سیمی یا باتریدار باشند. دتکتورهای سیمی معمولا برای محیطهای صنعتی و مکانهایی که نیاز به استفاده دائمی دارند، مناسبتر هستند. از طرفی، مدلهای باتریدار برای محیطهایی که سیمکشی دشوار است یا در فضاهای مسکونی کاربرد دارند، گزینه بهتری هستند. طول عمر باتری نیز باید بهطور جدی در نظر گرفته شود، چرا که برخی مدلها هشدار کاهش شارژ باتری را دارند و شما را از نیاز به تعویض آن مطلع میکنند.

راهکارهای افزایش طول عمر دتکتور گاز چیست؟

با توجه به اینکه امروزه کاهش هزینههای جاری در مدیریت ساختمانهای مسکونی، تجاری و صنعتی از اهمیت بسیار بالایی برخوردار است، در نتیجه توجه به راهکارهای مراقبتی از دتکتورهای گاز بسیار مهم میباشد. در ادامه قصد داریم به بررسی برخی از بهترین راهکارهایی بپردازیم که میتوانند به افزایش طول عمر دتکتور گاز کمک کنند.

بررسی منظم و دورهای دتکتور گاز

یکی از کلیدیترین راهکارهای حفظ عملکرد صحیح دتکتورهای گاز، بررسی منظم و دورهای آنها است. این روند باید شامل آزمون عملکرد دستگاه با گاز آزمایشی باشد تا مطمئن شوید حسگرهای آن به طور صحیح و بدون اشتباه کار میکنند. انجام این کار حداقل ماهی یک بار توصیه میشود و در صورت استفاده مداوم در محیطهای حساس، باید بیشتر آن را تکرار کنید. بدین وسیله، خرابی یا نقص احتمالی قبل از وقوع مشکل جدی شناسایی میشود و در نتیجه آن، ایمنی محیط و جان افراد تضمین خواهد شد. به یاد داشته باشید، عملکرد بی نقص دتکتور، نقش مهمی در اطلاع رسانی زود هنگام حوادث در هنگام نشت گازهای سمی و خطرناک دارد.

تمیز کردن منظم حسگرها

تمیز کردن منظم حسگرهای دتکتور گاز از دیگر راهکارهای حیاتی برای مراقبت صحیح از این دستگاه است. گرد و غبار، دوده و دیگر آلایندهها میتوانند بر دقت حسگر تاثیر منفی بگذارند و باعث خطا در تشخیص گاز شوند. لذا برای تمیز کردن، باید از مواد پاک کننده ملایم و پارچه نرم استفاده نمود و از خراشاندن یا وارد کردن رطوبت زیاد به داخل دستگاه پرهیز کرد. نکته مهم در این مرحله، رعایت دستورالعملهای استاندارد است تا از آسیب زدن به حسگرها جلوگیری شود. لازم به ذکر است که تمیز نگه داشتن حسگرها، عمر مفید دستگاه را افزایش داده و در عملکرد صحیح آن در مواقع حساس نقش مهمی ایفا میکند.

نگهداری در محیط مناسب و کنترل دما و رطوبت

محیط نگهداری دتکتور گاز نقش موثری در دوام و عملکرد صحیح آن دارد. باید اطمینان حاصل کنید که دستگاه در محیطی قرار گیرد که دما و رطوبت آن استاندارد باشد. به طور کلی، قرار دادن دتکتور در مناطق با دمای خیلی بالا یا پایین، رطوبت زیاد یا نزدیکی به منبع مستقیم گرما و سرما، ممکن است باعث اختلال در حسگرها و کاهش دقت دستگاه شود. همچنین، قرار گرفتن در معرض مواد شیمیایی یا هوای آلوده میتواند عمر مفید دستگاه را کاهش دهد و منجر به خطرات احتمالی شود. به همین منظور، نگهداری صحیح در محیط مناسب، علاوه بر افزایش عمر مفید، تضمین کننده عملکرد صحیح دستگاه هم خواهد بود.

تعویض به موقع قطعات مصرفی

یکی از عوامل حیاتی در مراقبت از دتکتور گاز، تعویض به موقع باتری، قطعات یدکی و سایر قطعات مصرفی آن است. باتریهای دستگاه باید در فواصل زمانی تعیین شده و قبل از تخلیه کامل تعویض شوند تا دستگاه در هنگام نیاز، به هیچ گونه مشکل برنخورد. علاوه بر مواردی که گفته شد، چکاپ و تعویض قطعاتی مانند حسگر، هر چند وقت یک بار، برای حفظ کارایی دستگاه ضروری میباشد. شایان ذکر است که استفاده از قطعات اصلی و توصیه شده توسط سازنده، تضمین میکند که دستگاه به صورت کامل و با کیفیت بالا عمل میکند. در نتیجه، رعایت نکات ذکر شده از افت کارایی و خطاهای احتمالی جلوگیری میکند و سطح ایمنی محیط را افزایش میدهد.

آموزش صحیح به کاربران

اما در نهایت یکی دیگر از کلیدیترین راهکارهای افزایش طول عمر دتکتور گاز، آموزش صحیح به افرادی است که قصد استفاده از آن را دارند. کارکنان باید با عملکرد دستگاه، نحوه تست، تمیز کاری و تعویض قطعات آشنا باشند تا بتوانند در صورت نیاز، سریع و صحیح اقدام کنند. آموزش صحیح همچنین شامل نحوه واکنش مناسب در صورت هشدار دتکتور است که میتواند جان افراد را نجات داده و خسارات مالی و جانی را به شکل چشمگیری کاهش دهد. به همین منظور، برگزاری دورههای آموزشی و به روزرسانی اطلاعات، سطح آگاهی تیم را افزایش داده و مراقبت روزانه و پیشگیرانه را تقویت میکند.

دتکتور گاز چگونه کار میکند؟

نحوه کار دتکتور گاز بر پایه تشخیص و تحلیل تغییرات غلظت گازهای قابل اشتعال یا سمی در محیط است. این دستگاه با استفاده از حسگرهای حساس مانند سنسورهای نیمه رسانا، کاتالیستی یا مادون قرمز، میزان گاز موجود در هوا را به صورت پیوسته اندازه گیری میکند. هنگامی که غلظت گاز از حد مجاز تعیین شده عبور کند، دتکتور بلافاصله واکنش نشان داده و با فعال سازی آژیر صوتی و نوری، کاربران را از خطر نشت گاز مطلع میسازد.

در برخی مدلهای پیشرفتهتر، دتکتور گاز به سیستمهای هوشمند خانگی یا صنعتی متصل میشود و میتواند به صورت خودکار تهویه را فعال یا جریان گاز را قطع کند تا از بروز انفجار و مسمومیت جلوگیری شود. عملکرد دقیق، نصب صحیح و نگهداری منظم از این دستگاه برای اطمینان از ایمنی محیطهای خانگی، تجاری و صنعتی ضروری است.

راهنمای عیب یابی انواع دتکتور گاز

پیشتر گفتیم که سرویس دورهای دتکتور گاز میتواند به عملکرد صحیح و افزایش طول عمر آن کمک زیادی کند. گاهی ممکن است در طول سرویس، دتکتور با ایراداتی مواجه شود که تشخیص منشا آن سخت است. با ما همراه باشید تا به بررسی 6 راهکار عیب یابی انواع دتکتور گاز بپردازیم:

بررسی منبع تغذیه و اتصالات برق

یکی از نخستین مراحل در عیب یابی دتکتور گاز، بررسی منبع تغذیه و اتصالات الکتریکی است. قطع یا نوسان برق میتواند باعث از کار افتادن سنسور یا اختلال در مدار هشدار شود. بنابراین لازم است باتریها یا منبع تغذیه اصلی دستگاه را کنترل کرده و از سلامت اتصالات اطمینان حاصل کنید. اگر دستگاه از نوع سیمی است، بررسی سیم کشی و فیوزها اهمیت زیادی دارد، زیرا اتصال ضعیف یا سوختن فیوز میتواند مانع عملکرد صحیح دتکتور شود. استفاده از مولتی متر برای تست ولتاژ ورودی نیز میتواند به تشخیص دقیقتر مشکل کمک کند.

تمیز کردن سنسور از گرد و غبار و آلودگی

یکی از رایجترین دلایل هشدارهای اشتباه یا عدم عملکرد صحیح، تجمع گرد و غبار و چربی روی سنسور دتکتور است. برای عیب یابی انواع دتکتور گاز خانگی یا صنعتی، بهتر است در فواصل زمانی مشخص، سطح سنسور را با پارچه نرم و خشک یا هوای فشرده تمیز کنید. آلودگیهای محیطی باعث کاهش دقت حسگر در تشخیص گاز و ارسال سیگنال اشتباه میشوند. به ویژه در آشپزخانهها یا محیطهای صنعتی که بخار یا دود زیاد وجود دارد، پاکسازی منظم سنسور نقش مهمی در افزایش عمر مفید دستگاه دارد.

بررسی سلامت سنسور تشخیص گاز

همانگونه که میدانید، سنسور اصلیترین بخش دتکتور گاز است و ممکن است پس از مدتی دچار افت حساسیت یا خرابی شود. اگر پس از انجام تست دستی یا قرار دادن دستگاه در معرض مقدار کم گاز، هیچ واکنشی مشاهده نشد، احتمالا حسگر نیاز به تعویض دارد. بیشتر سنسورهای گازی عمر مفیدی بین ۲ تا ۵ سال دارند. بررسی تاریخ تولید یا زمان تعویض پیشنهادی در دفترچه راهنما کمک میکند تا از عملکرد بهینه دستگاه اطمینان پیدا کنید. در مدلهای دیجیتال، خطاهای مربوط به خرابی سنسور معمولا روی نمایشگر با کد خطا نمایش داده میشوند.

تست عملکرد سیستم هشدار و آلارم

در فرآیند عیب یابی انواع دتکتور گاز، بررسی صحت عملکرد آژیر و چراغ هشدار اهمیت زیادی دارد. اگر دستگاه در زمان تشخیص گاز صدای بوق تولید نمیکند یا چراغ هشدار روشن نمیشود، ممکن است مدار صوتی یا نوری معیوب باشد. در این حالت باید اتصالات داخلی، اسپیکر و LED را بررسی کنید. استفاده از دکمه “Test” که در اکثر مدلها وجود دارد، بهترین روش برای اطمینان از عملکرد صحیح آلارم است. این تست باید به صورت دورهای انجام شود تا در زمان خطر، دستگاه بتواند هشدار لازم را صادر کند.

بررسی تنظیمات و کالیبراسیون دستگاه

در مدلهای پیشرفتهتر دتکتور گاز، تنظیم سطح حساسیت یا کالیبراسیون نادرست میتواند منجر به اعلام هشدارهای اشتباه یا بی واکنشی کامل شود. برای رفع این مشکل باید به دستورالعمل کارخانه سازنده مراجعه کرده و مقادیر پیش فرض یا کالیبراسیون مجدد را انجام دهید. در محیطهایی با تغییرات دمایی زیاد، دقت سنسور ممکن است کاهش یابد، لذا باز تنظیم دستگاه هر چند ماه یک بار توصیه میشود. شایان ذکر است که کالیبراسیون درست باعث میشود دتکتور دقیقتر غلظت واقعی گاز را شناسایی کند.

اطمینان از نصب صحیح و موقعیت مکانی مناسب

اما در نهایت، گاهی مشکل از خود دستگاه نیست، بلکه از محل نصب آن ناشی میشود. دتکتور گاز باید در ارتفاع و موقعیت مناسب نسبت به نوع گاز نصب شود تا بتواند به درستی نشت گاز را تشخیص دهد. برای مثال، در تشخیص گاز متان، نصب در نزدیکی سقف موثرتر است، در حالی که برای گازهای سنگینتر مانند پروپان، قرار گیری نزدیک کف محیط توصیه میشود. به طور کلی نصب دستگاه در کنار پنجره، هود یا فن میتواند باعث جریان هوای اضافی و خطای عملکرد شود. در همین راستا، بازبینی محل نصب یکی از راهکارهای کلیدی در عیب یابی دقیق انواع دتکتور گاز است.

کلام پایانی

دتکتور گاز یکی از مهمترین تجهیزاتی است که میتواند جان شما و عزیزانتان را در برابر خطرات ناشی از نشت گاز محافظت کند. با استفاده از این دستگاه، میتوان به سرعت از وجود گازهای سمی و قابل اشتعال مطلع شد و اقدامات لازم را به موقع انجام داد. امنیت و آرامش خاطر شما با یک انتخاب درست و هوشمندانه تضمین میشود. پس همین امروز برای خرید دتکتور گاز اقدام کنید و محیطی ایمن و مطمئن برای خود فراهم آورید. در صورت هر گونه سوال یا ابهام دیگر در پایان سایت اسپین الکتریک کامنت بگذارید تا کارشناسان پاسخگوی شما عزیزان باشند.

سوالات متداول

دتکتور گاز چه گازهایی را شناسایی میکند؟

دتکتور گاز بسته به نوع مدل، میتواند گازهای قابل اشتعال مانند متان، پروپان و بوتان و همچنین گازهای سمی مانند مونوکسید کربن (CO) را شناسایی کند. برخی از مدلهای پیشرفته قادر به تشخیص چندین نوع گاز بهطور همزمان هستند.

چگونه باید از دتکتور گاز نگهداری کرد؟

برای عملکرد بهتر دتکتور گاز، باید بهطور منظم آن را تمیز کرده و اطمینان حاصل کنید که در مسیر گرد و غبار و آلودگیهای زیاد قرار نداشته باشد. همچنین تست عملکرد و تعویض باتری در مدلهای باتری خور بهصورت دورهای توصیه میشود.

دتکتور گاز را در چه مکانی نصب کنیم؟

دتکتور گاز باید در نزدیکی منابع احتمالی نشت گاز مانند آشپزخانه، موتورخانه یا نزدیک وسایل گازسوز نصب شود. همچنین بهتر است در ارتفاع مناسب و مطابق با نوع گاز (قابل اشتعال یا سمی) نصب گردد تا بهترین عملکرد را داشته باشد.