مقدمه

تشخیص گاز و نشتیابی دو فعالیت مجزا هستند که به موضوعی یکسان میپردازند، اما روشهای آنها بسیار متفاوت است.

تشخیص گاز شامل آنالیز نمونههای هوا برای تعیین وجود گاز مبرد است.

نشتیابی، بازرسی نظاممند یک سیستم تبرید بهمنظور مشخص کردن وجود نشتی است.

اصطلاحات تشخیص گاز و نشتیابی قابل جایگزینی با یکدیگر نیستند و نباید با هم اشتباه گرفته شوند.

دتکتورهای نشت معمولاً تجهیزات دستی هستند که توسط افراد حمل میشوند و برای شناسایی نشتیها در سیستمهای تبرید مورد استفاده قرار میگیرند.

انواع مختلفی از دتکتورهای نشت در دسترس است، از روشهای سادهای مانند آب صابون گرفته تا ابزارهای الکتریکی پیشرفته.

دتکتورهای گاز معمولاً در نصبهای ثابت به کار میروند و شامل تعدادی دتکتور هستند که در مکانهایی قرار میگیرند که در صورت نشت از تأسیسات، احتمال تجمع گاز مبرد وجود دارد.

این مکانها به چیدمان اتاق ماشینآلات و فضاهای مجاور، پیکربندی سیستم و نوع مبرد بستگی دارند.

پیش از انتخاب دتکتور مناسب تشخیص گاز، باید به چند پرسش پاسخ داده شود:

- کدام گازها باید اندازهگیری شوند و در چه مقادیری؟

– کدام اصل عملکرد دتکتور برای این کار مناسبتر است؟

– چه تعداد دتکتور مورد نیاز است؟

– دتکتورها در کجا و چگونه باید نصب و کالیبره شوند؟ - حدود هشدار مناسب کدام است؟

– چند سطح هشدار لازم است؟

– اطلاعات هشدار چگونه باید پردازش شود؟

این راهنمای کاربردی به این پرسشها پاسخ خواهد داد.

فناوری دتکتور

انتخاب فناوری دتکتور برای تشخیص گاز مبرد به نوع گاز هدف و محدوده ppm مورد نیاز بستگی دارد.

دتکتورهای مختلفی وجود دارند که با گازهای رایج، محدودههای ppm مناسب و الزامات ایمنی برای سیستمهای تبرید سازگارند.

EC – دتکتور الکتروشیمیایی

دتکتورهای الکتروشیمیایی عمدتاً برای گازهای سمی استفاده میشوند و برای آمونیاک مناسب هستند.

این دتکتورها شامل دو الکترود هستند که در یک محیط الکترولیت غوطهور شدهاند.

واکنش اکسایش/کاهش جریان الکتریکی تولید میکند که با غلظت گاز متناسب است.

این دتکتورها بسیار دقیق هستند (±۲٪) و عمدتاً برای گازهای سمی که به روش دیگری قابل شناسایی نیستند یا در مواردی که دقت بالا نیاز است، استفاده میشوند.

دتکتورهای EC مخصوص آمونیاک با محدوده تا ۰ تا ۵۰۰۰ ppm عرضه میشوند و طول عمر مورد انتظار آنها حدود ۲ سال است که بستگی به میزان تماس با گاز هدف دارد.

تماس با نشتهای بزرگ آمونیاک یا وجود دائمی آمونیاک در پسزمینه، طول عمر دتکتور را کاهش میدهد.

دتکتورهای EC تا زمانی که حساسیت آنها بالای ۳۰٪ باشد، قابل کالیبراسیون مجدد هستند.

این دتکتورها بسیار انتخابپذیر هستند و به ندرت دچار تداخل متقابل میشوند. ممکن است به تغییرات ناگهانی رطوبت واکنش نشان دهند اما به سرعت پایدار میشوند.

SC – دتکتور نیمهرسانا (حالت جامد)

عملکرد دتکتور نیمهرسانا بر پایه اندازهگیری تغییر مقاومت است (متناسب با غلظت)، زمانی که گاز روی سطح یک نیمهرسانا که معمولاً از اکسیدهای فلز ساخته شده، جذب میشود.

این دتکتورها برای طیف گستردهای از گازها از جمله گازهای قابل اشتعال، سمی و گازهای مبرد قابل استفاده هستند.

ادعا میشود که این نوع دتکتورها در تشخیص گازهای قابل احتراق در غلظتهای پایین تا ۱۰۰۰ ppm عملکرد بهتری نسبت به نوع کاتالیستی دارند. این دتکتورها کمهزینه، با طول عمر بالا، حساس هستند و میتوان از آنها برای تشخیص طیف گستردهای از گازها از جمله تمامی مبردهای HCFC، HFC، آمونیاک و هیدروکربنها استفاده کرد.

با این حال، این دتکتورها انتخابپذیر نیستند و برای تشخیص یک گاز خاص در مخلوط یا در مواردی که احتمال وجود غلظت بالایی از گازهای تداخلزا وجود دارد، مناسب نیستند.

تداخل ناشی از منابع کوتاهمدت (مانند گاز اگزوز کامیون) که منجر به هشدارهای اشتباه میشود، را میتوان با فعال کردن تأخیر در آلارم برطرف کرد.

دتکتورهای نیمهرسانا برای هالوکربنها میتوانند بیش از یک گاز یا یک مخلوط را به طور همزمان تشخیص دهند. این ویژگی بهویژه در نظارت بر اتاق ماشینآلات با چندین مبرد مختلف مفید است.

P – دتکتور پلستور

پلستورها (که گاهی مهره یا کاتالیتیکی نیز نامیده میشوند) عمدتاً برای گازهای قابل احتراق از جمله آمونیاک استفاده میشوند و در سطوح بالای تشخیص، محبوبترین دتکتورها برای این کاربرد هستند. عملکرد این دتکتور بر اساس سوزاندن گاز در سطح مهره و اندازهگیری تغییر مقاومت حاصلشده در مهره (که متناسب با غلظت است) میباشد.

این دتکتورها نسبتاً کمهزینه، جاافتاده و قابلفهم هستند و طول عمر خوبی دارند (عمر مورد انتظار ۳ تا ۵ سال). زمان پاسخدهی معمولاً کمتر از ۱۰ ثانیه است.

در برخی کاربردها ممکن است دچار مسمومیت شوند.

مسمومیت به کاهش واکنش دتکتور نسبت به گاز هدف در اثر وجود (آلودگی) یک ماده دیگر در سطح کاتالیست گفته میشود که یا با آن واکنش میدهد یا لایهای روی آن تشکیل میدهد که ظرفیت واکنش با گاز هدف را کاهش میدهد. رایجترین مواد مسمومکننده ترکیبات سیلیکونی هستند.

پلستورها عمدتاً برای گازهای قابل احتراق استفاده میشوند و بنابراین برای آمونیاک و مبردهای هیدروکربنی در غلظتهای بالا مناسب هستند. این دتکتورها تمامی گازهای قابل احتراق را تشخیص میدهند اما با نرخهای مختلف، و بنابراین میتوان آنها را برای گازهای خاص کالیبره کرد. نسخههای خاصی برای آمونیاک وجود دارد.

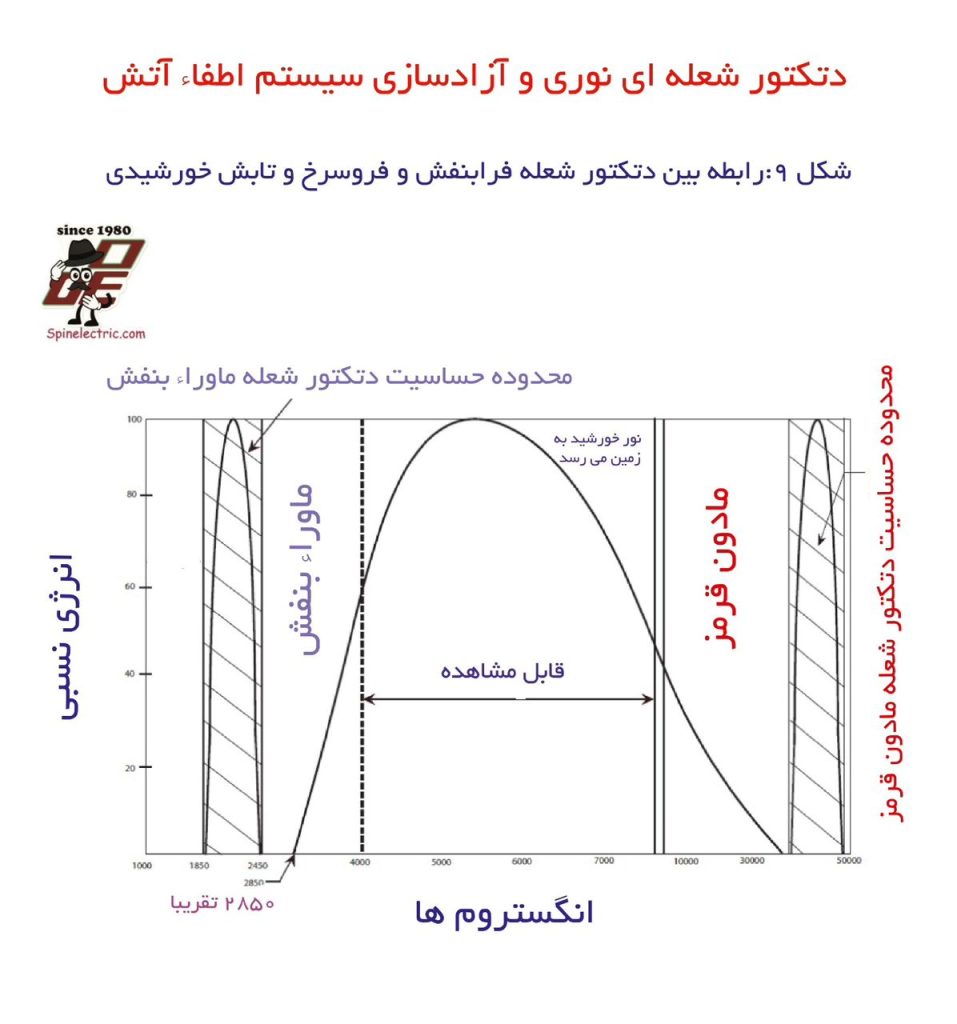

IR – مادون قرمز

فناوری مادون قرمز از این واقعیت بهره میبرد که بیشتر گازها دارای باند جذب مشخصی در ناحیه مادون قرمز طیف هستند و از این ویژگی برای تشخیص آنها استفاده میشود. مقایسه با پرتو مرجع امکان تعیین غلظت را فراهم میسازد.

اگرچه نسبت به دتکتورهای دیگر نسبتاً گرانقیمت هستند، اما طول عمر بالایی تا ۱۵ سال، دقت زیاد و حساسیت متقابل پایین دارند.

به دلیل اصل اندازهگیری، دتکتورهای مادون قرمز ممکن است در محیطهای دارای گرد و غبار دچار مشکل شوند، زیرا حضور ذرات زیاد در هوا ممکن است خوانش را مختل کند.

این دتکتورها برای تشخیص دیاکسید کربن توصیه میشوند و رایج هستند. اگرچه فناوری آن برای گازهای دیگر نیز وجود دارد، اما معمولاً در راهحلهای تجاری مشاهده نمیشود.

کدام دتکتور برای مبرد خاص مناسب است؟

بر اساس گاز مبرد هدف و محدوده ppm مورد نظر، جدول زیر نمای کلی از مناسببودن فناوریهای مختلف دتکتورهای ارائهشده توسط دانفوس را ارائه میدهد.

زمان پاسخدهی دتکتور

زمان پاسخدهی، مدتزمان لازم برای خواندن درصد مشخصی از مقدار واقعی در اثر تغییر ناگهانی غلظت گاز هدف توسط دتکتور است.

زمان پاسخدهی برای اغلب دتکتورها به صورت t90 بیان میشود، به این معنا که مدتزمانی که طول میکشد دتکتور ۹۰ درصد از غلظت واقعی را بخواند. شکل ۴ نمونهای از دتکتوری با زمان پاسخدهی t90 برابر با ۹۰ ثانیه را نشان میدهد.

همانطور که در نمودار مشخص است، واکنش دتکتور پس از عبور از ۹۰ درصد کندتر شده و مدتزمان بیشتری برای رسیدن به ۱۰۰ درصد نیاز دارد.

نیاز به تشخیص گاز

دلایل متعددی برای نیاز به تشخیص گاز وجود دارد. دو دلیل آشکار، محافظت از افراد، تولید و تجهیزات در برابر تأثیر نشت احتمالی گاز و رعایت مقررات است. دلایل مهم دیگر عبارتند از:

- کاهش هزینه خدمات (هزینه گاز جایگزین و مراجعه تعمیرکار)

• کاهش هزینه مصرف انرژی به دلیل فقدان مبرد

• خطر آسیب به محصولات ذخیرهشده در اثر نشت گسترده - امکان کاهش هزینههای بیمه

• مالیات یا سهمیه مربوط به مبردهای ناسازگار با محیط زیست

کاربردهای مختلف سامانههای تبرید به دلایل متفاوتی نیازمند تشخیص گاز هستند.

آمونیاک به عنوان مادهای سمی با بوی بسیار خاص طبقهبندی میشود، بنابراین بهطور طبیعی «هشداردهنده» است. با این حال، استفاده از دتکتورهای گاز برای صدور هشدار اولیه و پایش نواحیای که همواره افراد حضور ندارند (مانند اتاقهای ماشینآلات) الزامی است. باید توجه داشت که آمونیاک تنها مبرد رایج است که از هوا سبکتر میباشد. در بسیاری از موارد، این ویژگی باعث میشود آمونیاک به بالای ناحیه تنفسی صعود کرده و شناسایی نشتی برای افراد دشوار شود. استفاده از دتکتور گاز در نواحی مناسب، هشدارهای اولیه در صورت نشتی آمونیاک را تضمین میکند.

هیدروکربنها بهعنوان مواد قابل اشتعال طبقهبندی میشوند. بنابراین، ضروری است که غلظت آنها در اطراف سامانه تبرید از حد اشتعال فراتر نرود.

مبردهای فلوئوردار همگی دارای اثرات منفی خاصی بر محیط زیست هستند و به همین دلیل باید از هرگونه نشتی آنها جلوگیری کرد.

دیاکسید کربن (CO₂) مستقیماً در فرآیند تنفس دخیل است و باید متناسب با آن با آن برخورد شود. حدود ۰٫۰۴٪ دیاکسید کربن بهطور طبیعی در هوا وجود دارد. در غلظتهای بالاتر، برخی واکنشهای منفی مشاهده شده است که با افزایش نرخ تنفس (حدود ۱۰۰٪ در غلظت ۳٪) آغاز شده و به از دست دادن هوشیاری و مرگ در غلظتهای بالاتر از ۱۰٪ منجر میشود.

مقررات و استانداردها

الزامات مربوط به تشخیص گاز در کشورهای مختلف جهان متفاوت است. در صفحات بعد نمایی کلی از قوانین و مقررات رایج ارائه شده است.

اروپا

استاندارد ایمنی فعلی برای سامانههای تبرید در اروپا، EN 378:2016 است.

سطوح هشدار مشخصشده در EN 378:2016 بهگونهای تعیین شدهاند که امکان تخلیه ایمن ناحیه را فراهم کنند. این سطوح بازتابی از اثرات ناشی از مواجهه بلندمدت با مبردهای نشتیافته نیستند. بهعبارتدیگر، در EN 378 وظیفه دتکتور گاز، هشدار در هنگام وقوع نشتی ناگهانی و زیاد است، در حالی که تهویه اتاق ماشین و اقدامات کیفی سامانه باید اطمینان حاصل کنند که نشتیهای کوچک تأثیرات منفی برای سلامتی ایجاد نکنند.

توجه

الزامات مربوط به دتکتور گاز در اروپا تحت پوشش قوانین ملی کشورهای مختلف قرار دارد و ممکن است با الزامات مندرج در EN 378 تفاوت داشته باشد.

با چند استثناء، دتکتور گاز مطابق با استانداردهای EN 378:2016 و ISO 5149:2014 برای تمام نصبهایی که احتمال دارد غلظت گاز در اتاق از حد عملی فراتر رود، الزامی است.

در مورد مبردهای سمی و قابل اشتعال، این موضوع تقریباً شامل تمام سامانههای صنعتی و تجاری میشود. در مورد مبردهای گروه A1، امکان طراحی سامانههای کوچکی وجود دارد که نیازی به دتکتور گاز ندارند. اما در بیشتر تأسیسات بزرگ، در صورت بروز نشتی عمده، احتمالاً غلظت مبرد از حد عملی فراتر خواهد رفت و در نتیجه استفاده از دتکتور گاز الزامی میگردد.

راهنماییهایی در بخش ۳ استاندارد EN 378:2016 یا بخش ۳ استاندارد ISO 5149:2014 ارائه شدهاند. الزامات این دو استاندارد بسیار مشابه بوده و در شکل ۵ خلاصه شدهاند.

در صورتی که با انجام محاسبات مشخص شود غلظت مبرد در یک اتاق هرگز به حد عملی نمیرسد، دیگر نیازی به استفاده از دتکتور گاز ثابت نیست، بهجز در مورد خاصی در استاندارد EN 378 که سیستم در زیرزمین نصب شده و بار مبرد آن از مقدار m2 فراتر رود (تقریباً معادل ۱ کیلوگرم پروپان). ISO 5149 چنین استثنایی را ندارد.

مقدار m2 برابر است با ۲۶ مترمکعب ضرب در LFL (حد پایین اشتعالپذیری). برای پروپان، این مقدار برابر است با:

۲۶ m³ × ۰٫۰۳۸ kg/m³ = ۰٫۹۸۸ kg

یا اگر LFL برحسب گرم اندازهگیری شود:

۲۶ m³ × ۳۸ g/m³ = ۹۸۸ g

در نتیجه، m2 دارای واحد نیست، چرا که واحد نهایی آن به واحد انتخابشده برای LFL بستگی دارد.

بیشتر هیدروکربنها دارای مقدار LFL مشابه هستند، بنابراین مقدار m2 معمولاً در حدود ۱ کیلوگرم است.

با این حال، اگر غلظت بتواند به حد عملی برسد، حتی برای مبردهای گروه A1، نصب دتکتور ثابت الزامی است – البته با چند استثناء جزئی.

حدود عملی برای مبردهای مختلف در پیوست II که از بخش ۱ استاندارد EN 378-2016 استخراج شده، ارائه شده است. در این جداول، حد عملی آمونیاک بر اساس سمیت آن تعیین شده است. حدود عملی هیدروکربنها بر اساس قابلیت اشتعال آنها و معادل ۲۰ درصد از حد پایین اشتعالپذیری تعیین شدهاند. حدود عملی برای تمامی مبردهای گروه A1 بر اساس حد مواجهه با سمیت حاد (ATEL) تعیین شده است.

اگر کل بار مبرد در یک اتاق تقسیم بر حجم خالص اتاق بیشتر از «حد عملی» (مطابق پیوست II) باشد، بهطور منطقی میتوان نتیجه گرفت که باید سامانه دتکتور گاز ثابت نصب شود.

هر دو استاندارد EN378:2016 و ISO 5149:2014 الزام میکنند که دستگاه نمایشگری برای نشان دادن فعال شدن شیر اطمینان در سامانههایی با مبرد ۳۰۰ کیلوگرم یا بیشتر نصب شود. یکی از روشها، نصب دتکتور گاز در خط تخلیه است.

مقررات F-Gas

مقررات F-Gas (EC) شماره ۵۱۷/۲۰۱۴

یکی از اهداف مقررات F-Gas محدود کردن، جلوگیری و کاهش انتشار گازهای گلخانهای فلوئوردار تحت پوشش پروتکل کیوتو است. این دستورالعمل برای همه کشورهای عضو اتحادیه اروپا و همچنین سه کشور منطقه اقتصادی اروپا (EEA) شامل ایسلند، لیختناشتاین و نروژ اجباری است.

این مقررات موضوعات متعددی از جمله واردات، صادرات و استفاده از گازهای سنتی HFC و PFC در تمام کاربردهایشان را پوشش میدهد. این مقررات از اول ژانویه ۲۰۱۵ لازمالاجرا شده است.

الزامات بازرسی نشتی به منظور پیشگیری از نشت و تعمیر هرگونه نشتی کشفشده، بر اساس معادلهای دیاکسید کربن مبرد در هر مدار محاسبه میشود. معادل دیاکسید کربن برابر است با مقدار شارژ (کیلوگرم) ضرب در پتانسیل گرمایش جهانی (GWP) مبرد.

بازرسی دورهای نشتی توسط افراد مجاز با فرکانس زیر لازم است که بستگی به مقدار مبرد مصرفی دارد:

• معادل ۵ تن CO2 یا بیشتر: حداقل یکبار در هر ۱۲ ماه – به استثناء سیستمهای کاملاً بسته که کمتر از ۱۰ تن معادل CO2 دارند

• معادل ۵۰ تن CO2 یا بیشتر: حداقل یکبار در هر ۶ ماه (۱۲ ماه در صورت وجود سامانه مناسب تشخیص نشتی)

• معادل ۵۰۰ تن CO2 یا بیشتر: حداقل یکبار در هر ۶ ماه. سامانه مناسب تشخیص نشتی الزامی است. سامانه تشخیص نشتی باید حداقل هر ۱۲ ماه یکبار بررسی شود.