فناوری های تشخیص گاز

دستهبندیهای پایش گاز:

- گازهای قابل احتراق / اشتعالپذیر

• خطر انفجار.

• برای جلوگیری از انفجار، باید سطح گاز در هوا کمتر از حد پایین انفجار (LEL) برای هر گاز نگه داشته شود یا اکسیژن از محیط حذف شود.

• معمولاً در بازه ۰ تا ۱۰۰ درصد از حد پایین انفجار یا در محدوده قسمت در میلیون (ppm) اندازهگیری میشود.

• دتکتورهای گاز قابل احتراق بهگونهای طراحی شدهاند که پیش از وقوع شرایط بالقوه انفجاری هشدار دهند. - گازهای سمی / محرک

• برای سلامت انسان خطرناکاند؛ باید میزان تماس کارکنان با این گازها پایش شود.

• معمولاً در محدوده قسمت در میلیون (ppm) اندازهگیری میشوند.

• دتکتورهای گاز سمی بهگونهای طراحی شدهاند که پیش از رسیدن سطح گاز به غلظت زیانآور به کارکنان هشدار دهند.

• برخی از دتکتورهای گاز سمی میتوانند میانگین تماس در طول زمان را محاسبه کرده و مقادیر حد تماس کوتاهمدت (STEL) و میانگین وزنی زماندار (TWA) را ارائه دهند. - اکسیژن

• محیطهایی با میزان کم اکسیژن (کمتر از ۱۹.۵ درصد حجمی اکسیژن) «کماکسیژن» تلقی شده و تنفس طبیعی انسان را مختل میکنند.

• محیطهایی با میزان زیاد اکسیژن (بیش از ۲۵ درصد حجمی اکسیژن) «غنی از اکسیژن» تلقی شده و خطر انفجار در آنها افزایش مییابد.

• در بازه درصد حجمی اندازهگیری میشود (درصد طبیعی اکسیژن در هوا در سطح دریا ۲۰.۸ درصد حجمی است).

• دتکتورهای اکسیژن بهطور کلی بهگونهای تنظیم میشوند که در صورت کم بودن یا زیاد بودن بیش از حد اکسیژن در محیط، هشدار دهند.

فضاهای قابل احتراق

برای ایجاد شعله، وجود سه شرط ضروری است:

• یک منبع سوخت (مانند گاز متان یا بخارات بنزین)

• مقدار کافی اکسیژن (بیش از ۱۰ تا ۱۵ درصد) برای اکسید شدن یا سوختن سوخت

• یک منبع گرما (جرقه) برای شروع فرآیند

نمونههایی از منابع گرما و جرقه:

• شعلههای باز مانند شعلههای فندک، مشعل، کبریت و مشعلهای جوشکاری، رایجترین منابع جرقه هستند.

• تابش در قالب نور خورشید یا سطوح داغ

• جرقههای ناشی از منابع مختلف مانند روشن یا خاموش کردن وسایل برقی، بیرون کشیدن دوشاخهها، الکتریسیته ساکن یا کلیدهای الکتریکی

فضاهای قابل احتراق

عوامل مؤثر در فضاهای قابل احتراق

بخار در برابر گاز

اگرچه اصطلاحات «بخار» و «گاز» اغلب بهجای یکدیگر استفاده میشوند، اما معانی یکسانی ندارند. واژه «بخار» به مادهای اطلاق میشود که اگرچه در حالت گازی وجود دارد، اما بهطور معمول در دمای اتاق به صورت مایع یا جامد است. وقتی میگوییم یک ماده مایع یا جامد در حال سوختن است، در واقع بخار آن ماده است که میسوزد. «گاز» به مادهای گفته میشود که بهطور طبیعی در دمای اتاق در حالت گازی است.

فشار بخار و نقطه جوش

فشار بخار، فشاری است که زمانی ایجاد میشود که یک جامد یا مایع با بخار خودش در حالت تعادل قرار دارد. این فشار بهطور مستقیم با دما مرتبط است. مثالی از فشار بخار، فشاری است که توسط بخار یک مایع در یک ظرف بسته نیمهپر ایجاد میشود. بسته به دما، فشار بخار تا یک آستانه مشخص افزایش مییابد. وقتی این آستانه برسد، فضا «اشباعشده» در نظر گرفته میشود.

فشار بخار و نقطه جوش یک ماده شیمیایی تعیین میکنند که چه میزان از آن احتمال دارد وارد هوا شود. فشار بخار پایین به معنای مولکولهای کمتری از آن ماده در هواست که قابل اشتعال باشند، بنابراین بهطور کلی خطر کمتری وجود دارد. این همچنین به این معناست که مولکولهای کمتری برای آشکارسازی وجود دارد و ممکن است آشکارسازی دشوارتر شده و نیاز به تجهیزات با حساسیت بیشتر باشد. با افزایش فشار بخار و کاهش نقطه جوش، احتمال تبخیر افزایش مییابد. اگر ظروف حاوی این نوع مواد شیمیایی باز بمانند یا بر روی سطوح بزرگ پخش شوند، احتمال خطر بیشتری بهوجود میآید.

نقطه اشتعال (Flashpoint)

یک ماده قابل اشتعال تا زمانی که به نقطه اشتعال خود نرسد، بخار یا گاز کافی برای شروع آتش تولید نمیکند. نقطه اشتعال، پایینترین دمایی است که در آن یک مایع بخار کافی برای ایجاد شعله تولید میکند. اگر دما پایینتر از این مقدار باشد، مایع بخار کافی برای اشتعال تولید نمیکند. اگر نقطه اشتعال برسد و یک منبع خارجی اشتعال مانند جرقه وجود داشته باشد، ماده آتش خواهد گرفت. سند NFPA-325M از آژانس ملی حفاظت در برابر آتش (NFPA) تحت عنوان ویژگیهای خطر آتش مواد قابل اشتعال، گازها و حلالهای فرّار، نقطه اشتعال بسیاری از مواد رایج را فهرست کرده است.

نقطه اشتعال اهمیت دارد زیرا نشاندهنده میزان خطر ناشی از یک مایع قابل اشتعال است. بهطور کلی، هرچه نقطه اشتعال پایینتر باشد، تشکیل مخلوطهای قابل اشتعال سوخت و هوا آسانتر بوده و در نتیجه خطر بیشتر است.

دمای خوداشتعالی

اگر مادهای تا دمای مشخصی—یعنی دمای اشتعال خودبهخودی (یا «خوداشتعالی»)—گرم شود، بیشتر مواد شیمیایی قابل اشتعال میتوانند بدون وجود منبع خارجی اشتعال، تنها با انرژی گرمایی خود، بهطور خودبهخودی آتش بگیرند.

چگالی بخار

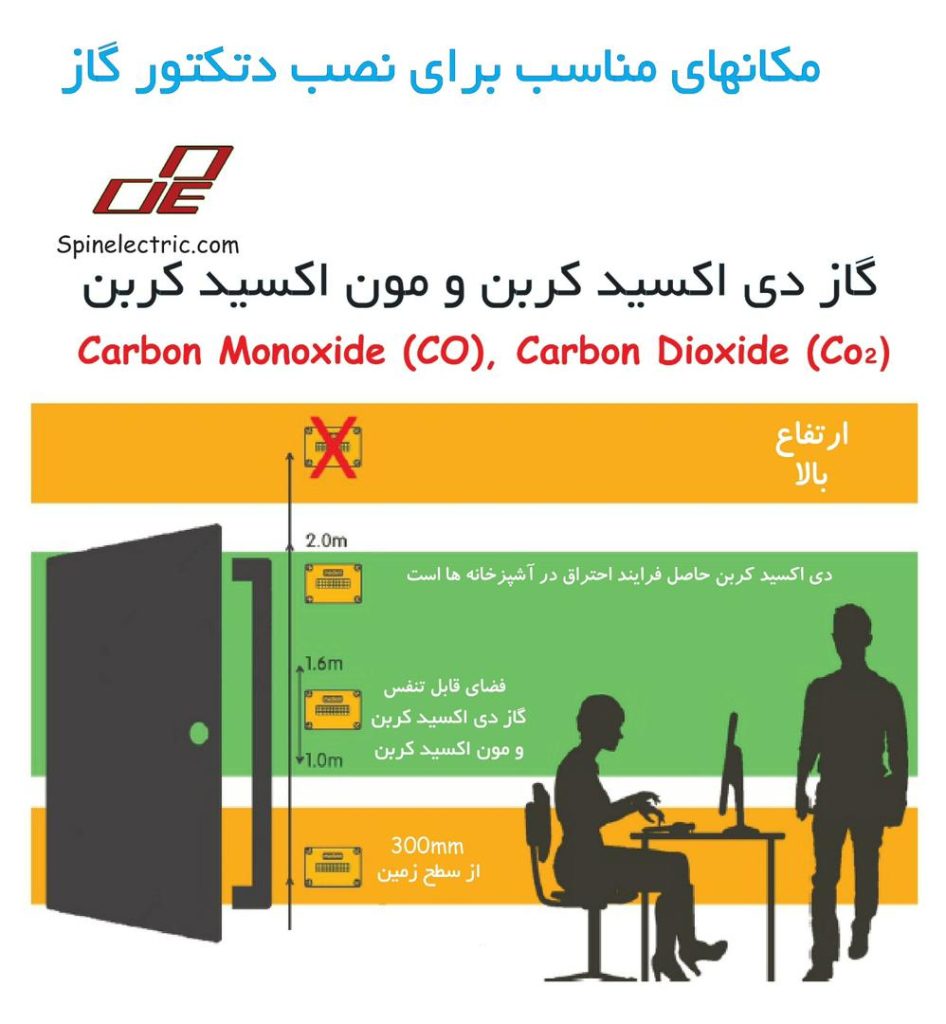

چگالی بخار نسبت وزن یک حجم از بخار قابل اشتعال به حجم مساوی از هوا است. بیشتر بخارهای قابل اشتعال سنگینتر از هوا هستند، بنابراین به سمت زمین حرکت کرده و در نواحی پایینتر تجمع مییابند. گاز یا بخاری که چگالی بخار آن بیشتر از ۱ باشد ممکن است در سطوح پایین حرکت کرده و به دنبال یک منبع اشتعال بگردد (برای مثال: هگزان با چگالی بخار ۳.۰). گاز یا بخاری که چگالی بخار آن کمتر از ۱ باشد تمایل دارد به سمت بالا حرکت کند (برای مثال: متان با چگالی بخار ۰.۶). چگالی بخار در تعیین محل بهینه نصب دتکتور اهمیت دارد، زیرا به پیشبینی محل احتمالی تجمع گاز یا بخار در یک اتاق یا فضا کمک میکند.

حدود انفجار

برای ایجاد شعله، مقدار کافی گاز یا بخار باید وجود داشته باشد؛ اما مقدار بیشازحد گاز میتواند اکسیژن موجود در فضا را جابهجا کرده و مانع از احتراق شود. به همین دلیل، برای غلظتهای پایین و بالا، حد مشخصی وجود دارد که در آن احتراق میتواند رخ دهد. این حدود به عنوان حد پایین انفجار (LEL) و حد بالای انفجار (UEL) شناخته میشوند. اینها همچنین به عنوان حد پایین اشتعالپذیری (LFL) و حد بالای اشتعالپذیری (UFL) نیز شناخته میشوند.

برای حفظ احتراق، محیط باید ترکیب مناسبی از سوخت و اکسیژن (هوا) داشته باشد. LEL حداقل مقدار گاز مورد نیاز برای احتراق و UEL حداکثر مقدار آن را نشان میدهد. مقادیر دقیق LEL برای گازهای مختلف متفاوت است و به صورت درصد حجمی در هوا اندازهگیری میشوند. مقادیر LEL و UEL گازها در سند NFPA 325 درج شدهاند.

LEL معمولاً بین ۱.۴٪ تا ۵٪ حجمی است. با افزایش دما، انرژی کمتری برای ایجاد احتراق مورد نیاز است و درصد گاز لازم برای رسیدن به ۱۰۰٪ LEL کاهش یافته و در نتیجه خطر افزایش مییابد. محیطی با سطح اکسیژن بالاتر باعث افزایش UEL گاز، همچنین نرخ و شدت گسترش شعله میشود. از آنجا که مخلوطی از چندین گاز شرایط را پیچیده میکند، LEL دقیق آنها باید از طریق آزمایش مشخص شود.

بیشتر ابزارهای اندازهگیری گازهای قابل احتراق در محدوده LEL کار میکنند و قرائت گاز را به صورت درصدی از LEL نمایش میدهند. برای مثال: عدد ۵۰٪ LEL به این معناست که مخلوط گاز نمونهبرداریشده شامل نیمی از مقدار گاز مورد نیاز برای حمایت از احتراق است.

هر غلظتی از گاز یا بخار که بین این دو حد قرار گیرد، در محدوده قابل اشتعال (انفجاری) قرار دارد. مواد مختلف دارای پهنای متفاوتی از محدوده اشتعالپذیری هستند — برخی بسیار گسترده و برخی دیگر باریکتر هستند. موادی که محدوده اشتعالپذیری وسیعتری دارند، معمولاً خطرناکتر محسوب میشوند، زیرا سطوح بیشتری از غلظت آنها میتواند دچار اشتعال شود.

فضاهایی که در آنها سطح غلظت گاز پایینتر از LEL است (سوخت کافی برای اشتعال وجود ندارد)، «لاغر» (lean) و غیرقابل اشتعال نامیده میشوند؛ و فضاهایی که سطح گاز بالاتر از UEL است (اکسیژن کافی برای اشتعال وجود ندارد)، «غلیظ» (rich) و غیرقابل اشتعال تلقی میشوند.

فضاهای سمی

پایش گازهای سمی

گاز سمی به گازی گفته میشود که توانایی آسیب رساندن به بافتهای زنده، اختلال در سیستم عصبی مرکزی، ایجاد بیماریهای شدید یا—در موارد حاد—مرگ را دارد، زمانی که از طریق بلع، تنفس یا جذب از راه پوست یا چشم وارد بدن شود. میزان لازم برای ایجاد این اثرات بهطور گستردهای با توجه به ماهیت ماده و مدت زمان تماس متفاوت است. «سمیت حاد» به تماس کوتاهمدت مانند یک مواجههی لحظهای اشاره دارد. «سمیت مزمن» به تماس بلندمدت مانند مواجهههای مکرر یا طولانی اشاره دارد.

پایش گازهای سمی اهمیت دارد زیرا برخی از این مواد قابل مشاهده یا بوییدن نیستند و اثرات فوری ندارند. بنابراین شناسایی خطر گاز از طریق حواس فرد معمولاً خیلی دیر و پس از رسیدن غلظت به سطح زیانآور انجام میشود.

اثرهای سمی گازها از بیضرر تا بسیار سمی متغیر است. برخی در مواجهههای کوتاه و در سطح پایین نیز تهدیدکنندهی زندگی هستند، در حالی که برخی دیگر تنها در مواجهههای مکرر و با غلظت بالا خطرناکاند. میزان خطری که یک ماده برای یک کارگر ایجاد میکند، به عوامل مختلفی بستگی دارد که شامل سطح غلظت گاز و مدت زمان تماس است.

حدود تماس مجاز

کنفرانس آمریکایی متخصصان بهداشت صنعتی دولتی (ACGIH) فهرستی سالانه و بازبینیشده از حدود مجاز تماس با ترکیبات صنعتی رایج منتشر میکند که با عنوان «مقادیر حد آستانه (TLV) و شاخصهای تماس زیستی (BEI) بر اساس مستندات حدود آستانه مواد شیمیایی و عوامل فیزیکی» شناخته میشود. (برای سفارش نسخهای از آن به www.acgih.org مراجعه کنید).

ACGIH مفهوم مقدار حد آستانه (TLV) را تعریف کرده است؛ TLV به غلظت مجاز یک ماده آلاینده در هوا گفته میشود که تصور میشود تقریباً همه کارگران بتوانند بهطور مکرر و روزانه در طول عمر کاری خود در معرض آن قرار گیرند بدون اینکه دچار اثرات زیانآور شوند. این مقادیر بر اساس ترکیبی از تجربه صنعتی و مطالعات انسانی و حیوانی تعیین شدهاند.

میانگینهای وزنی زمانی (TWA)

مقادیر TLV معمولاً بهصورت میانگین وزنی ۸ ساعته در نظر گرفته میشوند. جنبه میانگینگیری به این معناست که مواجهههایی بالاتر از حد مجاز قابلقبول است، به شرطی که با دورههایی از تماس کمتر از حد مجاز جبران شوند.

محدودیتهای تماس کوتاهمدت (STEL)

محدودیتهای تماس کوتاهمدت غلظتهایی هستند که بالاتر از میانگین ۸ ساعتهاند و کارگران میتوانند برای مدت زمان کوتاه در معرض آنها قرار گیرند بدون اینکه دچار اثرات زیانآور شوند. (اگر غلظت به اندازه کافی بالا باشد، حتی یک بار تماس نیز میتواند اثرات مضر بر سلامت داشته باشد.)

STEL برای موقعیتهایی بهکار میرود که در آن کارگر در معرض غلظت بالای گاز قرار دارد اما فقط برای مدت کوتاهی. این محدودیتها بهصورت میانگین وزنی ۱۵ دقیقهای تعریف میشوند که نباید حتی در صورتی که میانگین ۸ ساعته کمتر از مقدار TLV باشد، از آن فراتر رود.

غلظتهای سقفی (Ceiling Concentrations)

برای برخی از گازهای سمی، حتی یک تماس که از TLV فراتر رود میتواند برای سلامت کارگر خطرناک باشد. در این موارد، از غلظتهای سقفی استفاده میشود تا سطوحی را مشخص کند که هرگز نباید از آنها عبور شود.

حدود مجاز تماس (PELs)

حدود مجاز تماس (Permissible Exposure Limits) توسط اداره ایمنی و بهداشت شغلی ایالات متحده (OSHA) تدوین و اجرا میشوند. بخش ۱۹۱۰.۱۰۰۰ از بخش ۲۹ کد مقررات فدرال (CFR) این استانداردها را شامل میشود که مشابه مقادیر TLV سازمان ACGIH هستند، با این تفاوت که PEL بهصورت قانونی الزامآور است نه صرفاً توصیهشده. با این حال، دقیقترین مقادیر PEL معمولاً در برگههای اطلاعات ایمنی مواد (MSDS) درج شدهاند.

شرایط فوری خطرناک برای زندگی و سلامت (IDLH)

مؤسسه ملی ایمنی و بهداشت شغلی (NIOSH) شرایط تماس IDLH را بهعنوان شرایطی تعریف میکند که در آن، قرار گرفتن در معرض آلایندههای هوابرد میتواند منجر به مرگ، اثرات مضر فوری یا تأخیری دائمی بر سلامت شود یا مانع از فرار فرد از آن محیط گردد.

از آنجا که مقادیر IDLH برای تضمین توانایی کارگر در فرار از محیط خطرناک در صورت از کار افتادن تجهیزات حفاظت تنفسی تعیین شدهاند، این مقادیر عمدتاً برای تعیین نوع مناسب وسایل حفاظت تنفسی مطابق با استانداردهای OSHA بهکار میروند.

کاهش یا افزایش سطح اکسیژن

کمبود اکسیژن (Oxygen Deficiency)

هوای طبیعی محیط دارای غلظت ۲۰.۸ درصد حجمی اکسیژن است. زمانی که سطح اکسیژن به کمتر از ۱۹.۵ درصد از کل ترکیب هوا کاهش یابد، آن فضا «کماکسیژن» در نظر گرفته میشود. در چنین محیطهایی، اکسیژن لازم برای ادامهی حیات ممکن است با گازهای دیگری مانند دیاکسید کربن جایگزین شود. این امر منجر به ایجاد فضایی میشود که در صورت تنفس، میتواند خطرناک یا کشنده باشد.

کمبود اکسیژن همچنین ممکن است بر اثر زنگزدگی، خوردگی، تخمیر یا سایر اشکال اکسایش که اکسیژن مصرف میکنند، ایجاد شود. در فرآیند تجزیه مواد، اکسیژن از جو برای تأمین واکنش اکسایش مصرف میشود.

تأثیرات کمبود اکسیژن ممکن است تدریجی یا ناگهانی باشد، که این موضوع به غلظت کلی اکسیژن و همچنین سطوح دیگر گازهای موجود در فضا بستگی دارد. بهطور کلی، کاهش سطح اکسیژن محیط باعث بروز علائم فیزیولوژیکی زیر میشود:

| درصد اکسیژن | اثرات فیزیولوژیکی |

| ۱۹.۵ تا ۱۶ | بدون اثر قابل مشاهده |

| ۱۶ تا ۱۲ | افزایش سرعت تنفس، افزایش ضربان قلب، اختلال در تمرکز، تفکر و هماهنگی حرکتی |

| ۱۴ تا ۱۰ | قضاوت نادرست، ضعف در هماهنگی عضلانی، خستگی سریع در اثر فعالیت، تنفس متناوب |

| ۱۰ تا ۶ | تهوع و استفراغ، ناتوانی در انجام حرکات شدید یا از دست دادن توان حرکتی، بیهوشی و در ادامه مرگ |

| کمتر از ۶ | دشواری در تنفس، حرکات تشنجی، مرگ |

غنی شدن اکسیژن (Oxygen Enrichment)

زمانی که غلظت اکسیژن در فضا به بالاتر از ۲۰.۸ درصد حجمی افزایش یابد، آن محیط «غنی از اکسیژن» محسوب میشود و مستعد ناپایداری خواهد بود. در نتیجه افزایش سطح اکسیژن، احتمال و شدت آتشسوزی ناگهانی یا انفجار بهشدت افزایش مییابد.

فناوریهای آشکارسازی گاز

امروزه انواع مختلفی از فناوریهای آشکارسازی گاز مورد استفاده قرار میگیرند. از جمله رایجترین آنها میتوان به موارد زیر اشاره کرد:

- کاتالیستی مهرهای (Catalytic Bead)

• نیمهرسانای اکسید فلز (که با عنوان «حالت جامد» نیز شناخته میشود)

• مادون قرمز نقطهای با مسیر کوتاه (Point Infrared Short Path)

• مادون قرمز باز با مسیر بلند (Open (Long Path) Infrared)

• مادون قرمز فوتواکوستیک (Photoacoustic Infrared)

• الکتروشیمیایی برای آشکارسازی گازهای سمی

• الکتروشیمیایی برای آشکارسازی اکسیژن

• رسانایی گرمایی (Thermal Conductivity)

• یونیزاسیون نوری (Photoionization)

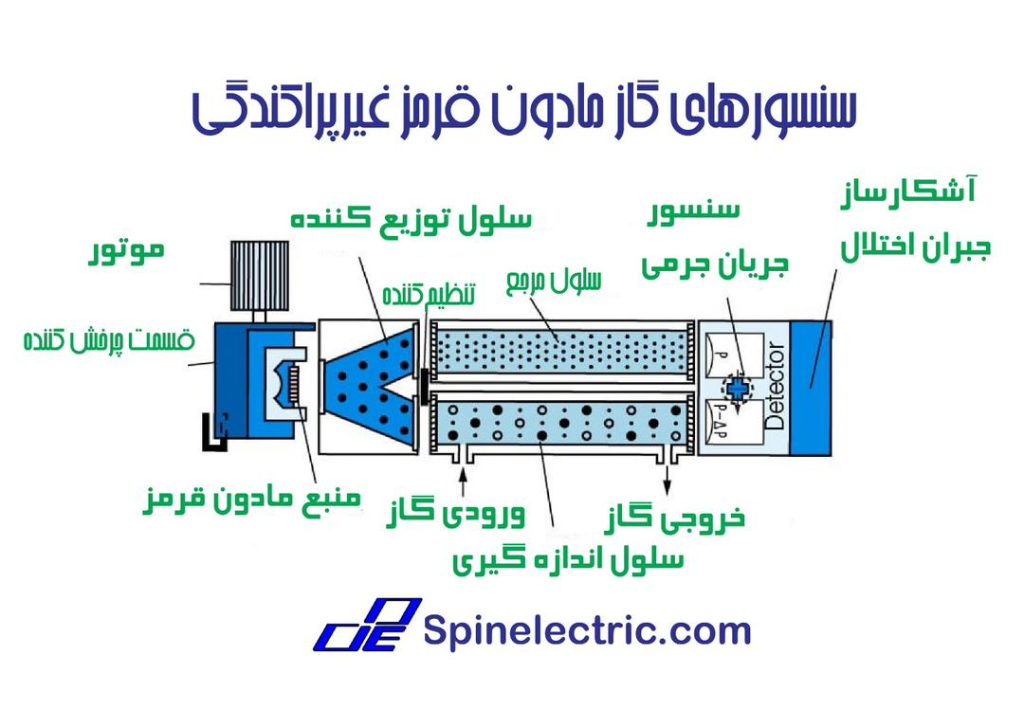

• مادون قرمز غیرپراکندگی (NDIR)

جدولها و نمودارهای صفحات بعدی عملکرد هر یک از این فناوریها را بهصورت خلاصه نمایش میدهند.

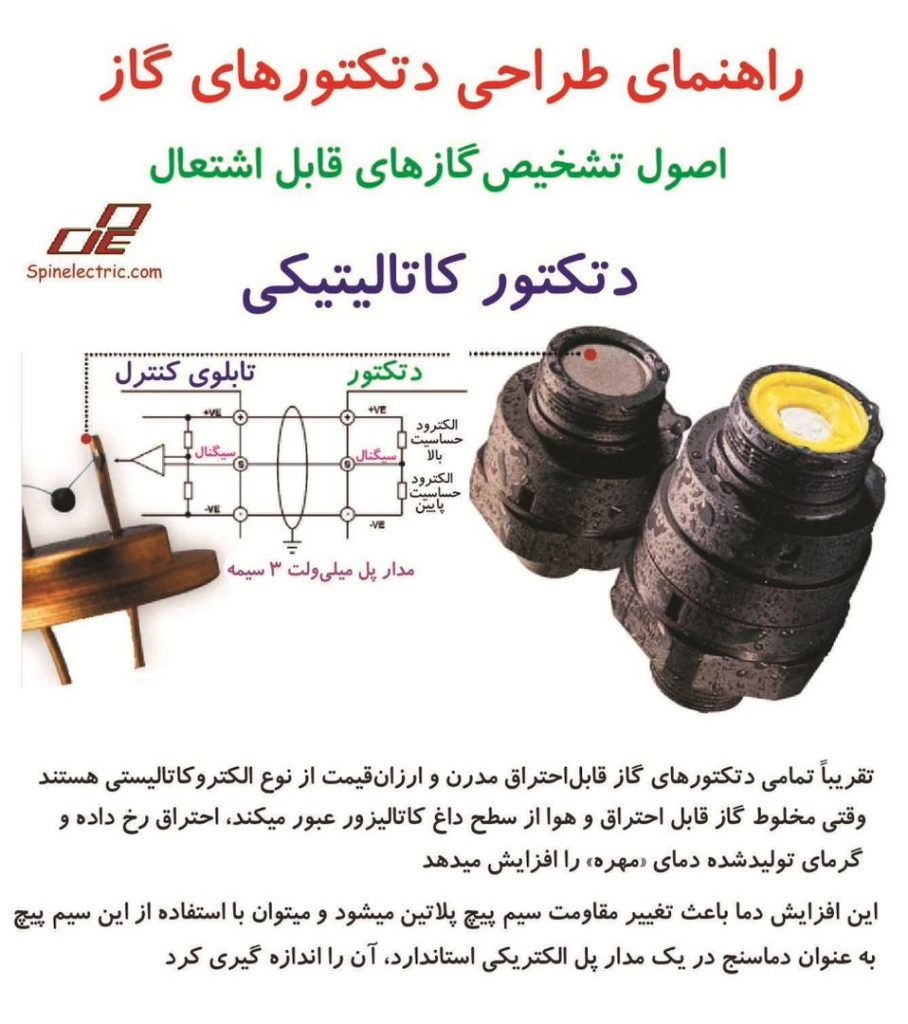

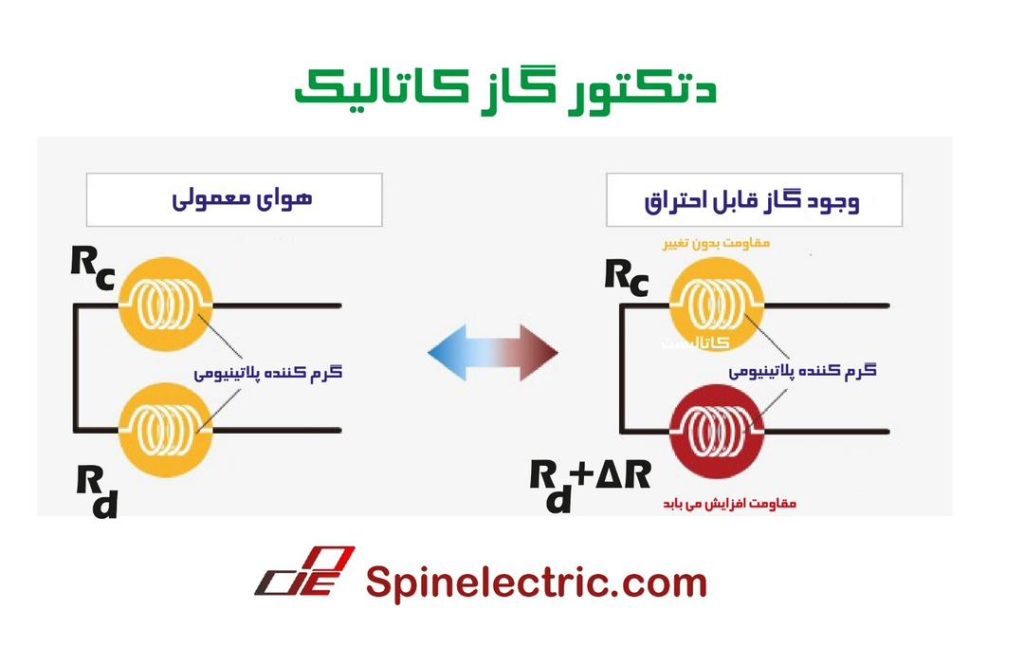

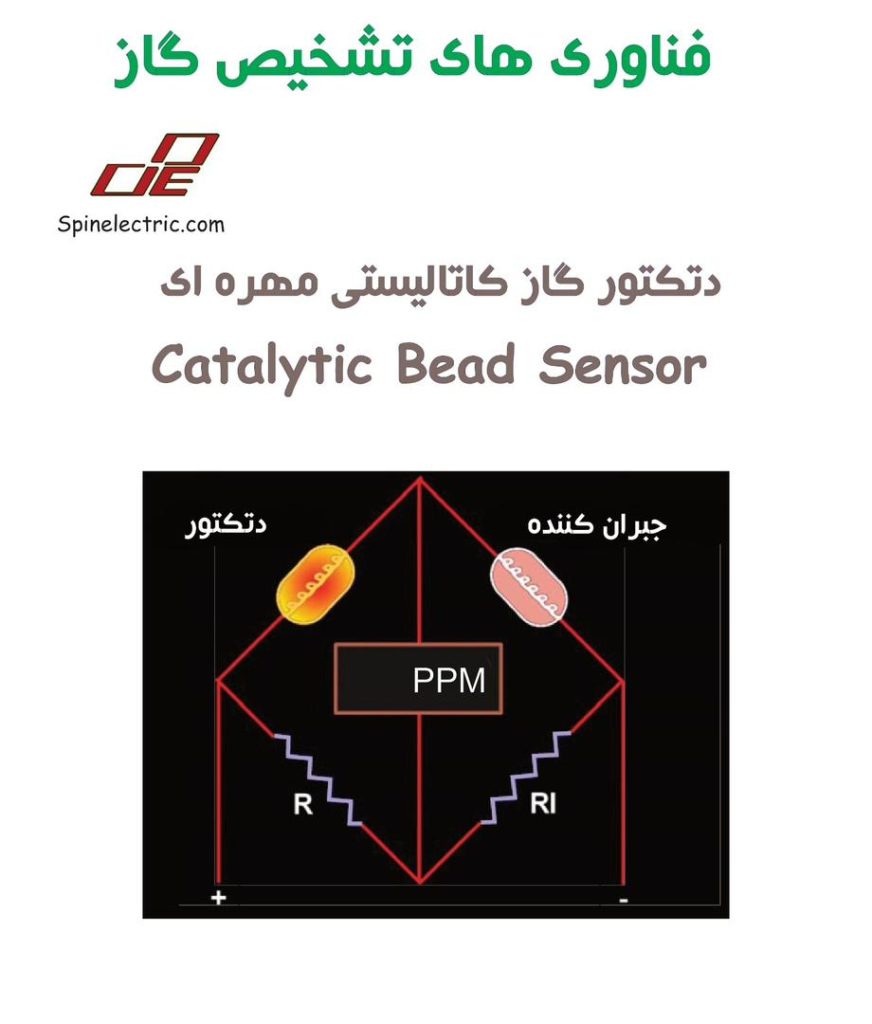

فناوری: کاتالیستی مهرهای (Catalytic Bead)

نوع گاز قابل تشخیص:

گازهای قابل احتراق

اصل عملکرد:

از یک مهره کاتالیستی برای اکسید کردن گاز قابل احتراق استفاده میکند؛ پل ویتستون تغییر مقاومت ایجاد شده را به سیگنال الکتریکی دتکتور تبدیل میکند.

توضیح دقیق:

یک سیم پیچ با پوشش مادهای شیشهای یا سرامیکی که روی آن کاتالیزور قرار دارد، به صورت الکتریکی تا دمایی گرم میشود که بتواند گاز تحت پایش را بسوزاند (اکسید کند). این فرآیند گرما تولید کرده و دمای سیم را افزایش میدهد. با افزایش دمای سیم، مقاومت الکتریکی آن نیز افزایش مییابد. این مقاومت توسط مدار پل ویتستون اندازهگیری شده و این اندازهگیری به سیگنال الکتریکی تبدیل میشود که توسط دتکتور گاز استفاده میشود. سنسور دوم به نام جبرانکننده برای جبران تغییرات دما، فشار و رطوبت به کار میرود.

محدوده اندازهگیری:

درصدی از حد پایین انفجار (% LEL)

مزایا:

طول عمر بالا، حساسیت کمتر به تغییرات دما، رطوبت، تراکم و فشار؛ دقت بالا؛ پاسخ سریع؛ توانایی پایش گستره وسیعی از گازها و بخارهای قابل احتراق در هوا.

معایب:

مستعد مسمومیت سنسور؛ نیاز به هوا یا اکسیژن؛ طول عمر کاهشیافته در مواجهههای مکرر یا مداوم با غلظتهای بالای LEL.

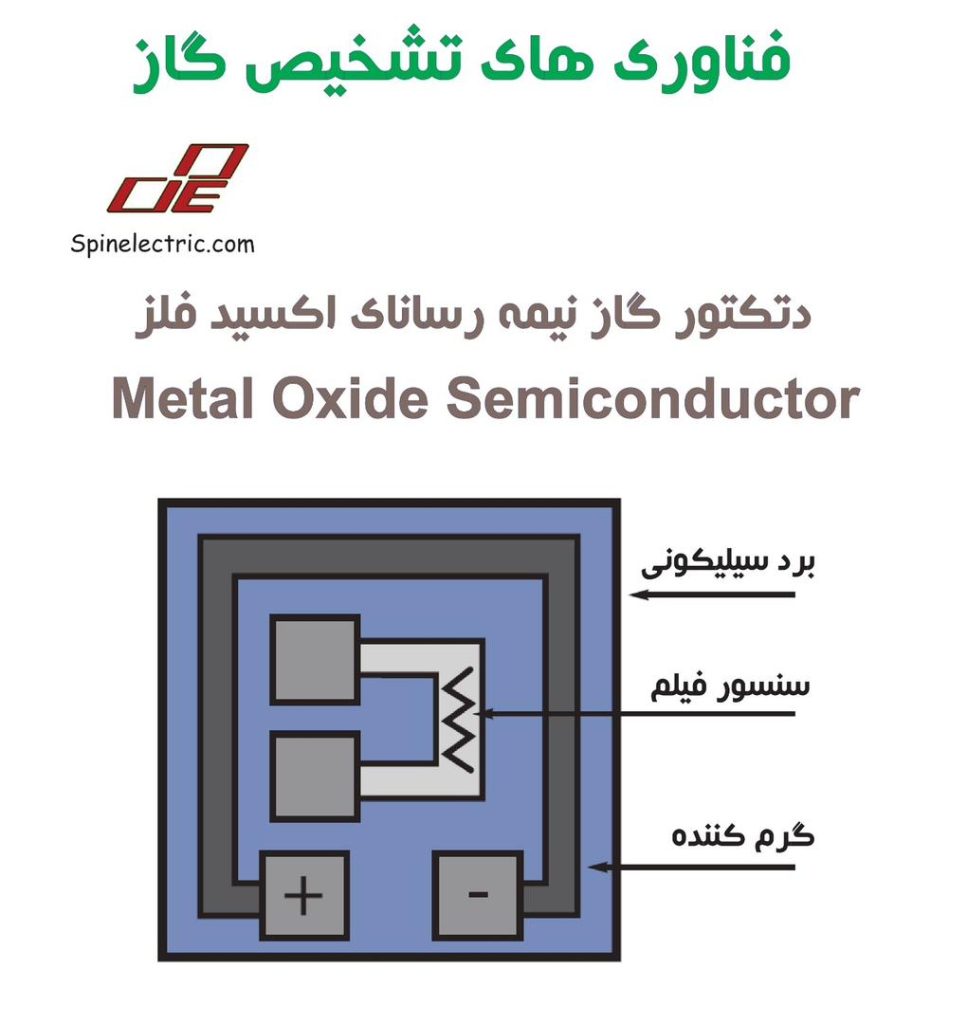

فناوری: نیمهرسانای اکسید فلز (Metal Oxide Semiconductor)

نوع گاز قابل تشخیص:

گازهای قابل احتراق؛ گازهای سمی

اصل عملکرد:

این دتکتور از اکسید فلزی ساخته شده است که در واکنش به حضور گاز، مقاومت آن تغییر میکند؛ این تغییر مقاومت اندازهگیری شده و به مقدار غلظت گاز تبدیل میشود.

توضیح دقیق:

یک ماده نیمهرسانا (اکسید فلز) روی یک بستر عایق بین دو الکترود قرار میگیرد.

بستر تا دمایی گرم میشود که حضور گاز میتواند باعث تغییر برگشتپذیر در رسانایی ماده نیمهرسانا شود. وقتی گازی وجود ندارد، اکسیژن به صورت یون روی سطح جذب شده و سنسور نیمهرسانا میشود؛ وقتی مولکولهای گاز مورد نظر حضور دارند، جایگزین یونهای اکسیژن شده و مقاومت بین الکترودها کاهش مییابد. این تغییر بهصورت الکتریکی اندازهگیری شده و متناسب با غلظت گاز است.

محدوده اندازهگیری:

قسمت در میلیون (PPM)

مزایا:

حساسیت بالا (قادر به تشخیص غلظتهای پایین)؛ دامنه دمای عملکرد وسیع؛ عمر طولانی.

معایب:

غیر اختصاصی (حساسیت متقاطع به ترکیبات دیگر)؛ خروجی غیرخطی؛ حساس به تغییرات رطوبت؛ مستعد مسمومیت.

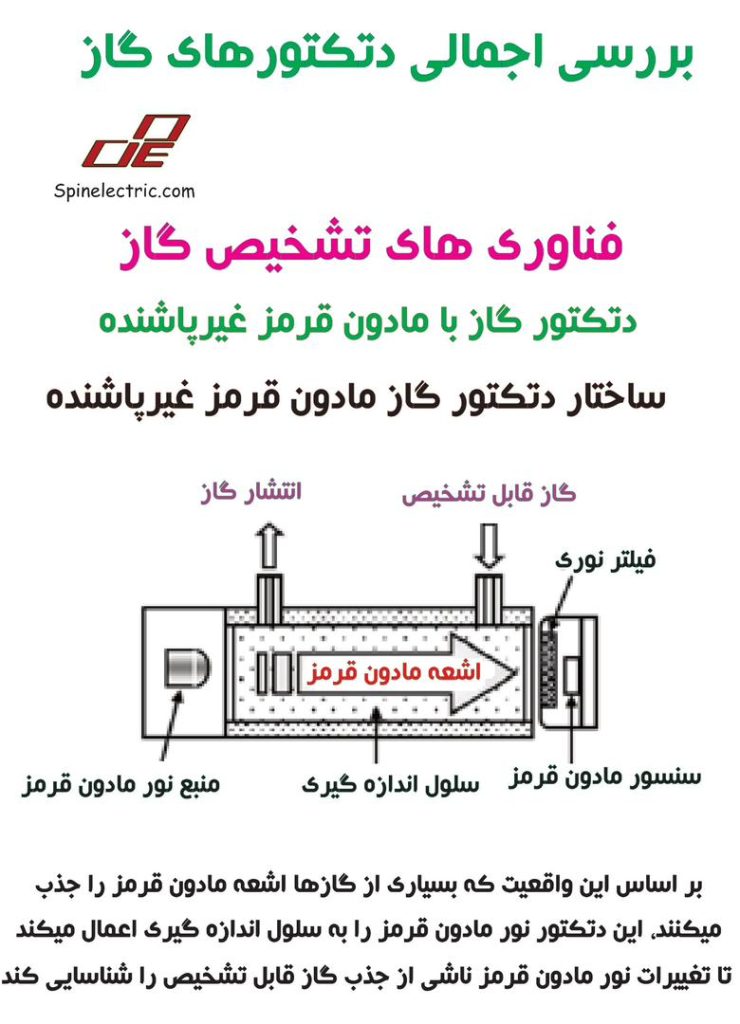

فناوری: مادون قرمز نقطهای با مسیر کوتاه (Point Infrared Short Path)

(همچنین با نام مادون قرمز غیرپخشی یا NDIR شناخته میشود)

نوع گاز قابل تشخیص:

گازهای قابل احتراق

اصل عملکرد:

این فناوری از قابلیت جذب پرتو مادون قرمز توسط گازها استفاده میکند. دو نمونه گاز شامل گاز مورد نظر و یک گاز مرجع بیاثر در معرض تابش مادون قرمز قرار میگیرند. میزان عبور نور از هر نمونه اندازهگیری شده و با هم مقایسه میشود تا غلظت گاز هدف تعیین گردد.

توضیح دقیق:

از یک منبع مادون قرمز با مدولاسیون الکتریکی و دو آشکارساز استفاده میشود که انرژی مادون قرمز را به سیگنالهای الکتریکی تبدیل میکنند. هر آشکارساز به دامنه خاصی از طول موج مادون قرمز حساس است.

پرتو ساطعشده از منبع از طریق یک پنجره وارد حجم باز محفظه میشود. ممکن است از یک آینه در انتهای مسیر برای بازتاب انرژی و هدایت آن به سمت آشکارسازها استفاده شود.

وجود گاز قابل احتراق باعث کاهش شدت پرتو دریافتی توسط آشکارساز تحلیلی میشود، اما شدت پرتو دریافتشده توسط آشکارساز مرجع تغییر نمیکند.

میکروپروسسور نسبت این دو سیگنال را بررسی کرده و آن را به درصد حد پایین انفجار (%LEL) تبدیل میکند.

محدوده اندازهگیری:

درصد حد پایین انفجار (%LEL)

مزایا:

دقت و گزینشپذیری بالا

دامنه اندازهگیری وسیع

نیاز به نگهداری پایین

مقاومت بالا در برابر مواد شیمیایی مسمومکننده

عدم نیاز به اکسیژن یا هوا

پایداری کالیبراسیون (عدم نیاز به کالیبراسیون دورهای)

عملکرد ایمن در خطا (Fail-to-safe)

نسبت به دتکتورهای مسیر باز، اندازهگیری دقیق در محل نقطهای

معایب:

مناسب برای تشخیص گاز هیدروژن نیست.

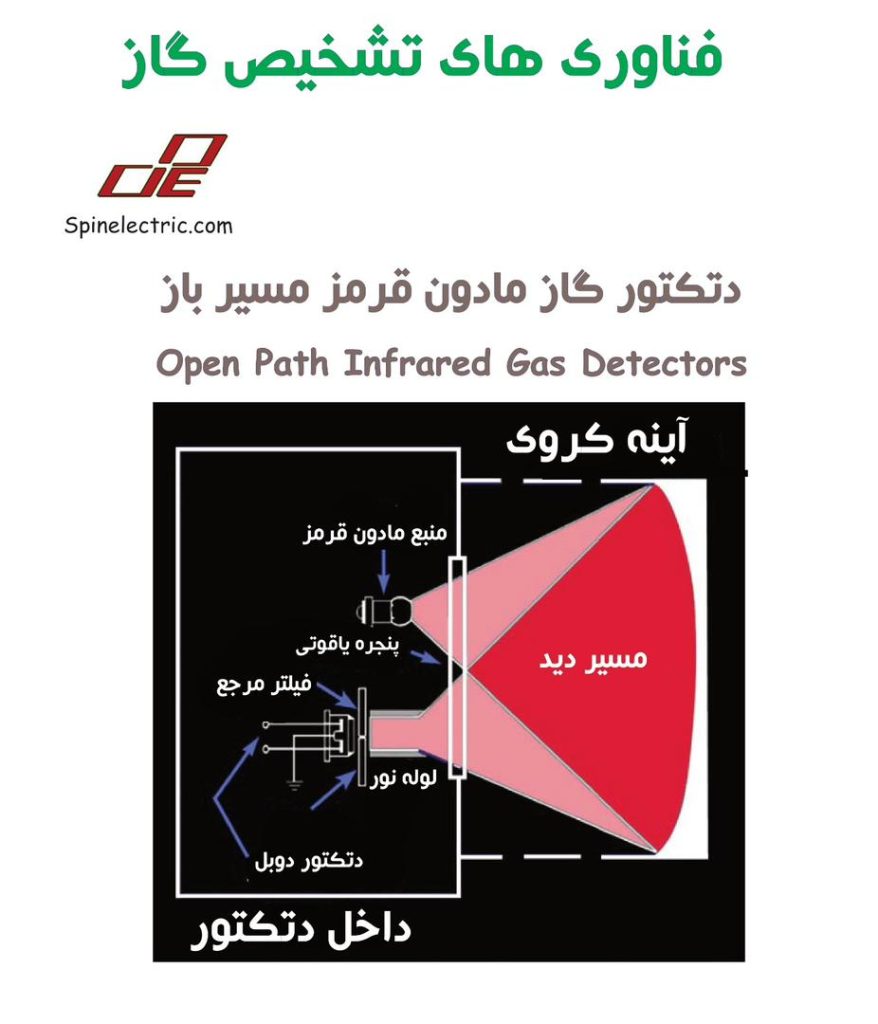

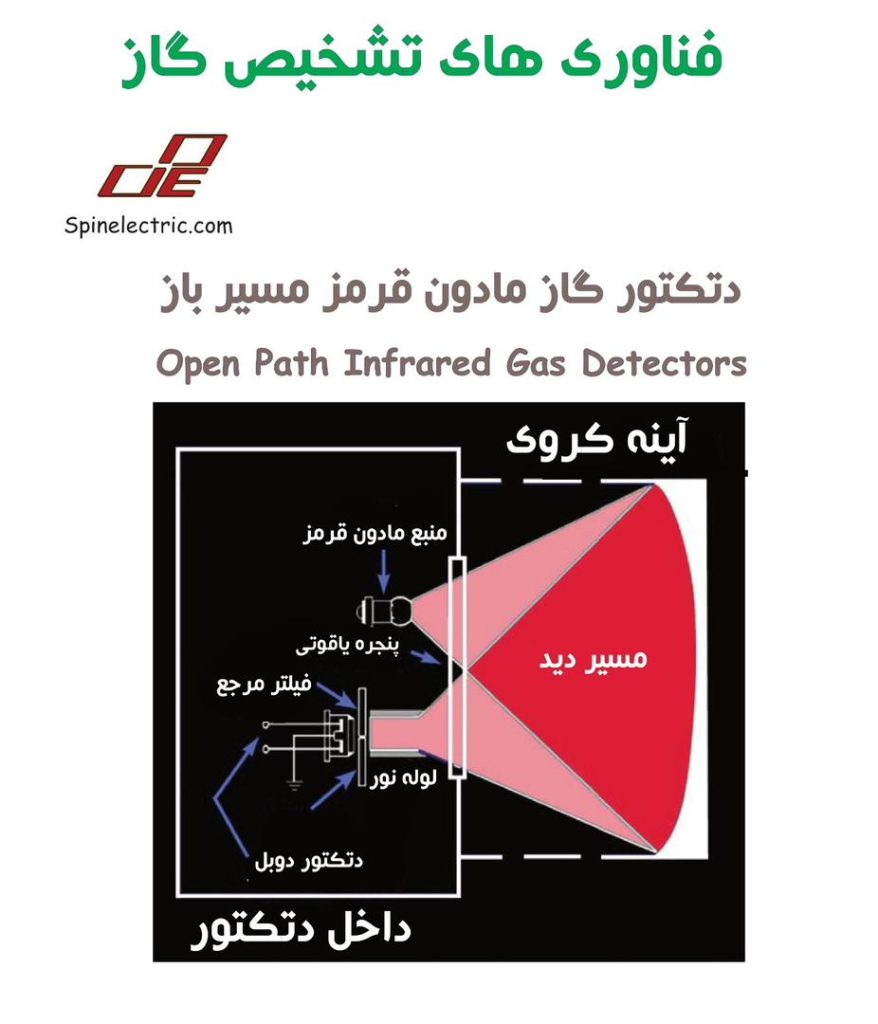

فناوری: مادون قرمز مسیر باز (Open Path Infrared)

نوع گاز قابل تشخیص:

گازهای قابل احتراق

اصل عملکرد:

عملکرد مشابه دتکتورهای مادون قرمز نقطهای دارد، با این تفاوت که منبع مادون قرمز از آشکارساز جدا شده است.

توضیح دقیق:

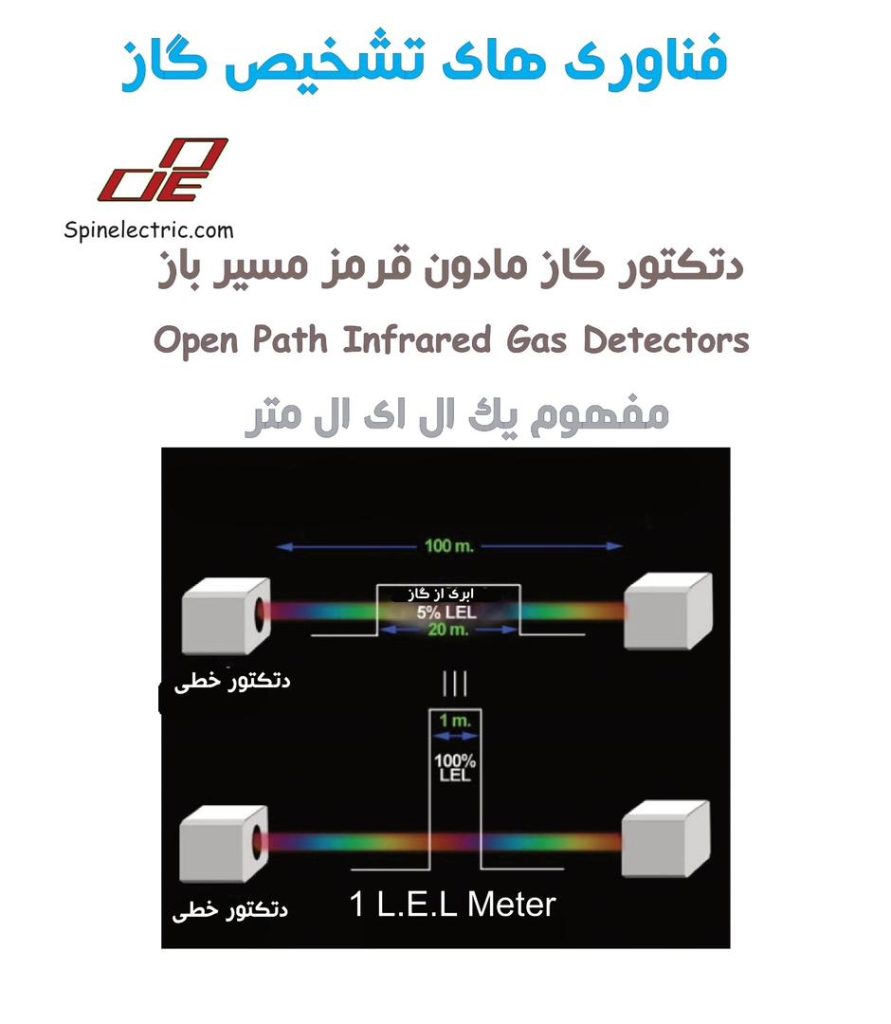

دتکتورهای مسیر باز مادون قرمز، مفهوم تشخیص نقطهای را به مسیرهایی با طول تا ۱۰۰ متر گسترش میدهند. مانند نمونههای نقطهای، این دتکتورها از دو پرتو استفاده میکنند:

- پرتو “نمونه” در طول موجی از مادون قرمز قرار دارد که توسط هیدروکربنها جذب میشود.

- پرتو “مرجع” در طول موجی خارج از محدوده جذب گاز قرار دارد.

نسبت بین این دو پرتو بهطور پیوسته مقایسه میشود:

در حالت بدون گاز، نسبت سیگنالها ثابت باقی میماند.

وقتی ابر گاز از مسیر عبور میکند، پرتو نمونه به نسبت غلظت گاز جذب یا تضعیف میشود، اما پرتو مرجع بدون تغییر باقی میماند.

سیستم، حاصلضرب غلظت متوسط گاز در عرض ابر گاز را محاسبه کرده و مقدار را بهصورت درصد حد پایین انفجار بر متر (%LEL/m) نمایش میدهد.

محدوده اندازهگیری:

درصد حد پایین انفجار بر متر (%LEL/m)

مزایا:

دقت و گزینشپذیری بالا

دامنه اندازهگیری وسیع

نیاز به نگهداری پایین

مقاومت بالا در برابر مواد شیمیایی مسمومکننده

عدم نیاز به اکسیژن یا هوا

پایداری کالیبراسیون (عدم نیاز به کالیبراسیون دورهای)

عملکرد ایمن در خطا (Fail-to-safe)

معایب:

مناسب برای تشخیص گاز هیدروژن نیست

برخلاف فناوری نقطهای، محل نشت گاز را بهطور دقیق مشخص نمیکند

نیاز به مسیر باز و بدون مانع بین منبع و آشکارساز دارد

فناوری: مادون قرمز مسیر باز (Open Path Infrared)

نوع گاز قابل تشخیص:

گازهای قابل اشتعال (Combustible gases)

اصل عملکرد:

مشابه دتکتورهای مادون قرمز نقطهای (Point IR) عمل میکند، با این تفاوت که منبع تابش مادون قرمز و آشکارساز از یکدیگر جدا هستند.

توضیح تفصیلی:

دتکتورهای مسیر باز مادون قرمز، روش تشخیص نقطهای را به مسیری با طول حداکثر ۱۰۰ متر گسترش میدهند. مانند فناوری نقطهای، این سیستم از دو پرتو استفاده میکند:

- پرتو نمونه (Sample Beam): در طول موج مادون قرمز قرار دارد که توسط گازهای هیدروکربنی جذب میشود.

- پرتو مرجع (Reference Beam): خارج از محدوده جذب گاز قرار دارد و تحت تأثیر حضور گاز نیست.

نسبت شدت این دو پرتو بهصورت پیوسته مقایسه میشود:

اگر گازی وجود نداشته باشد، نسبت دو سیگنال ثابت میماند.

وقتی ابری از گاز از مسیر عبور میکند، شدت پرتو نمونه کاهش مییابد، ولی پرتو مرجع ثابت باقی میماند.

سیستم با مقایسه این نسبت، مقدار حاصلضرب میانگین غلظت گاز و عرض ابر گاز را محاسبه میکند.

واحد اندازهگیری: درصد حد انفجار پایین در واحد متر (%LEL/m)

مزایا:

- دقت و گزینشپذیری بالا

- دامنه وسیع اندازهگیری

- نیاز به نگهداری بسیار کم

- مقاوم در برابر مسمومیت شیمیایی

- نیاز نداشتن به هوا یا اکسیژن محیط

- پایداری بسیار خوب در کالیبراسیون (عدم نیاز به کالیبراسیون منظم)

- طراحی Fail-to-safe (ایمن در صورت بروز خطا)

معایب:

- برای تشخیص گاز هیدروژن مناسب نیست

- نسبت به فناوری نقطهای، توانایی تعیین دقیق محل نشت گاز را ندارد

- نیاز به مسیر مستقیم و بدون مانع بین منبع و آشکارساز دارد

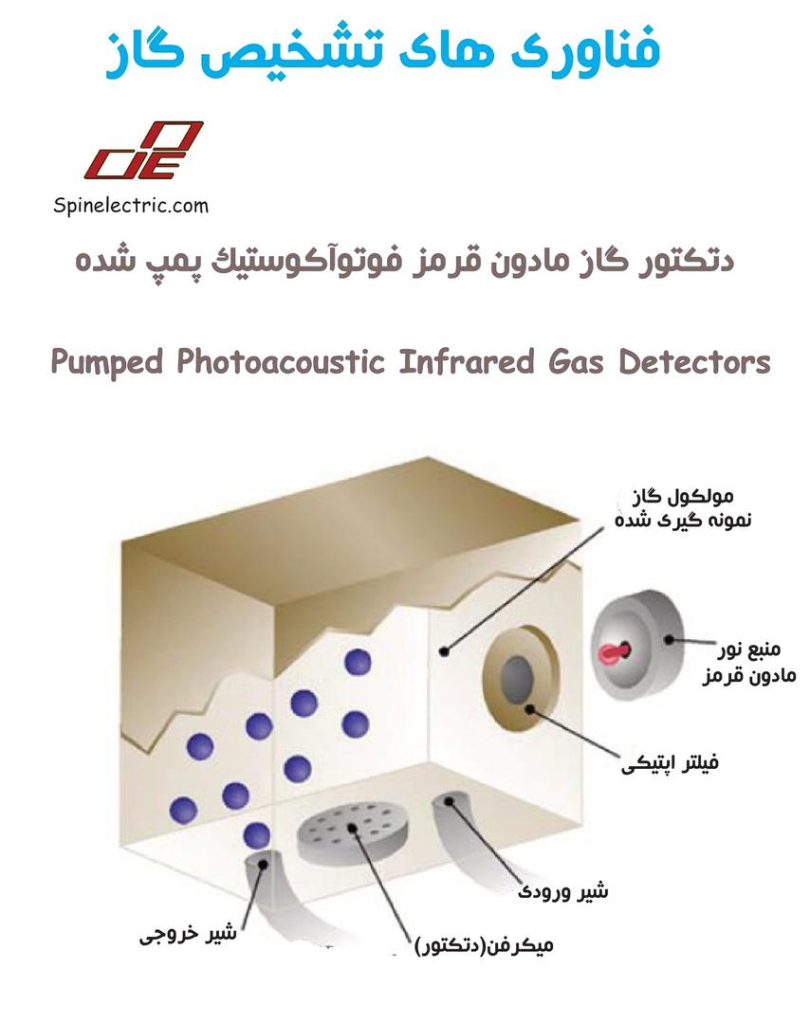

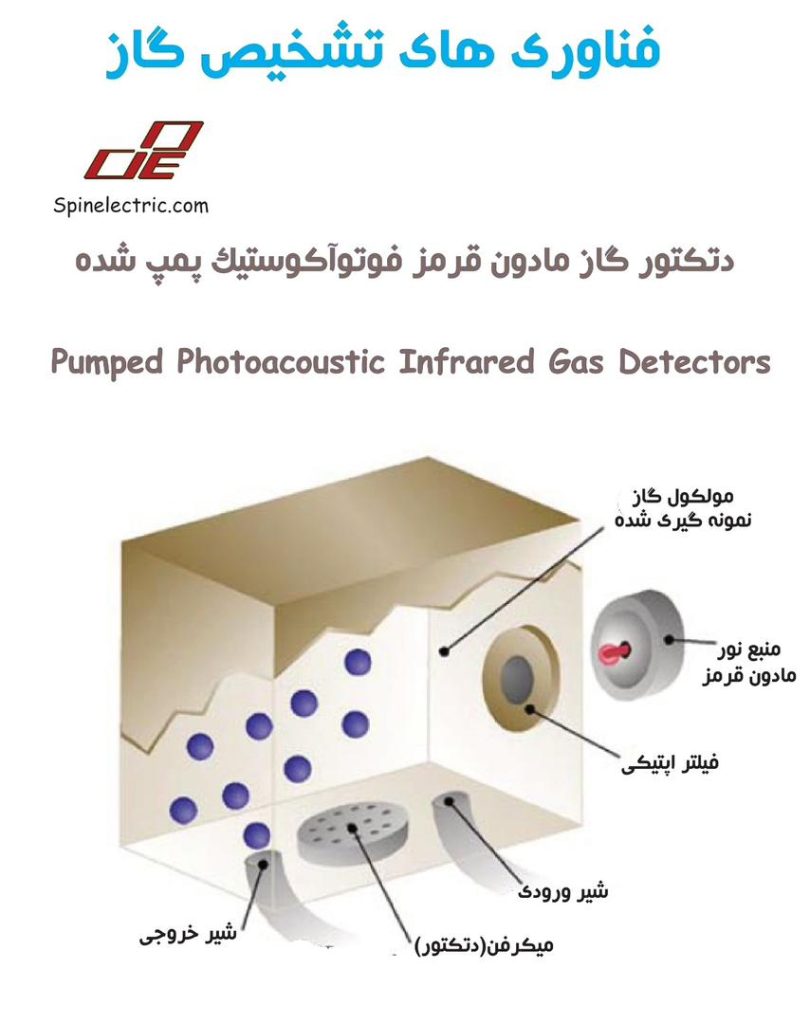

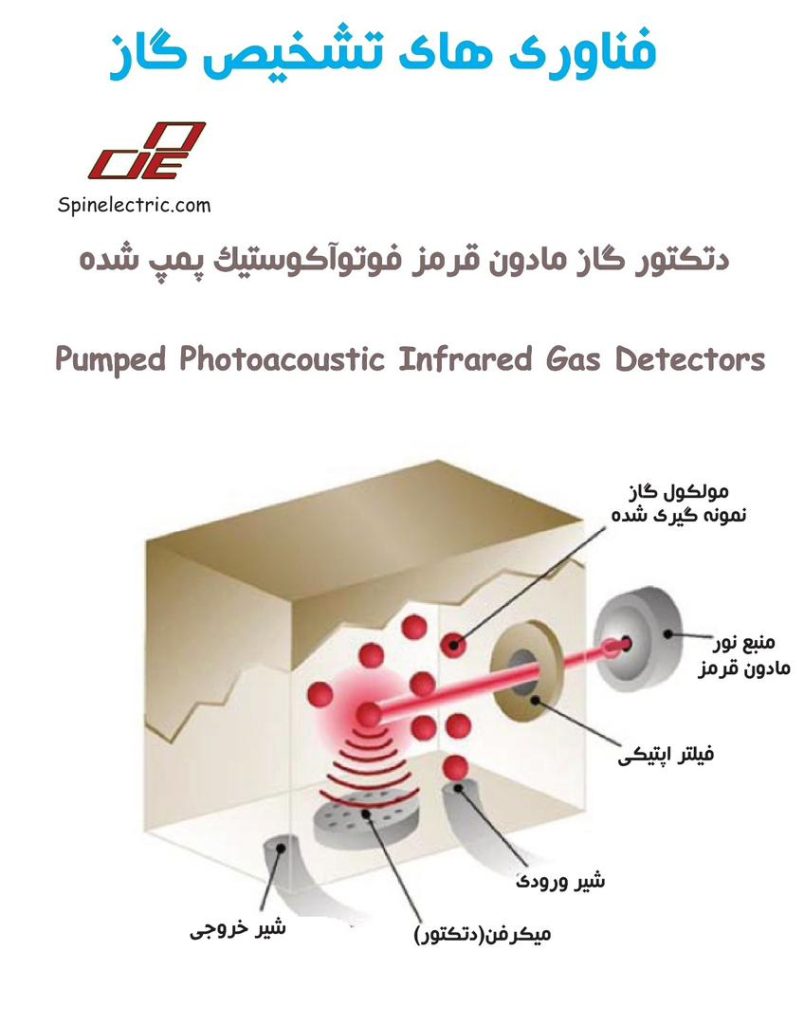

فناوری: مادون قرمز فوتواکوستیک (Photoacoustic Infrared)

نوع گاز قابل تشخیص:

گازهای قابل اشتعال و گازهای سمی (Combustible gases; Toxic gases)

اصل عملکرد:

از توانایی جذب پرتو مادون قرمز توسط گاز و تغییرات فشار ناشی از آن استفاده میشود.

توضیح تفصیلی:

نمونه گاز در معرض نور مادون قرمز قرار میگیرد. زمانی که مولکولهای گاز نور را جذب میکنند، ضربان یا پالس فشاری تولید میشود.

مقدار این پالس فشاری مستقیماً نشاندهنده غلظت گاز موجود است.

این تغییرات فشار توسط میکروفون یا سنسور حساس به فشار تشخیص داده میشود و به سیگنال الکتریکی تبدیل میگردد.

واحدهای اندازهگیری:

- درصد حد انفجار پایین (%LEL)

- درصد حجمی (% by volume)

- قسمت در میلیون (PPM)

- قسمت در میلیارد (PPB)

مزایا:

- حساسیت بالا

- خروجی خطی

- استفاده آسان

- مقاوم در برابر مسمومیت سنسور

- پایداری بلندمدت

معایب:

- برای تشخیص گاز هیدروژن مناسب نیست

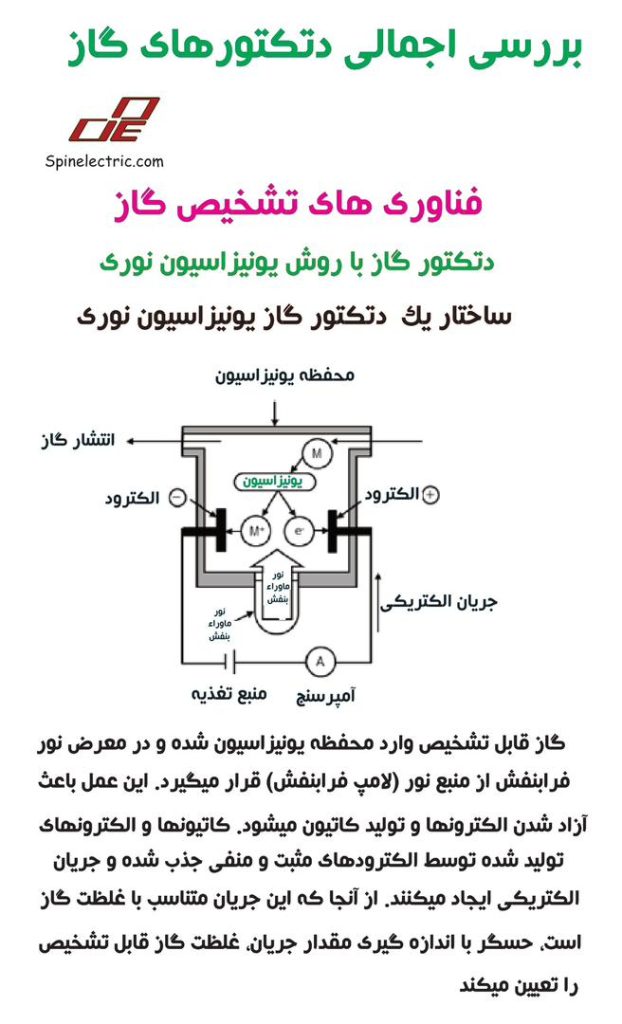

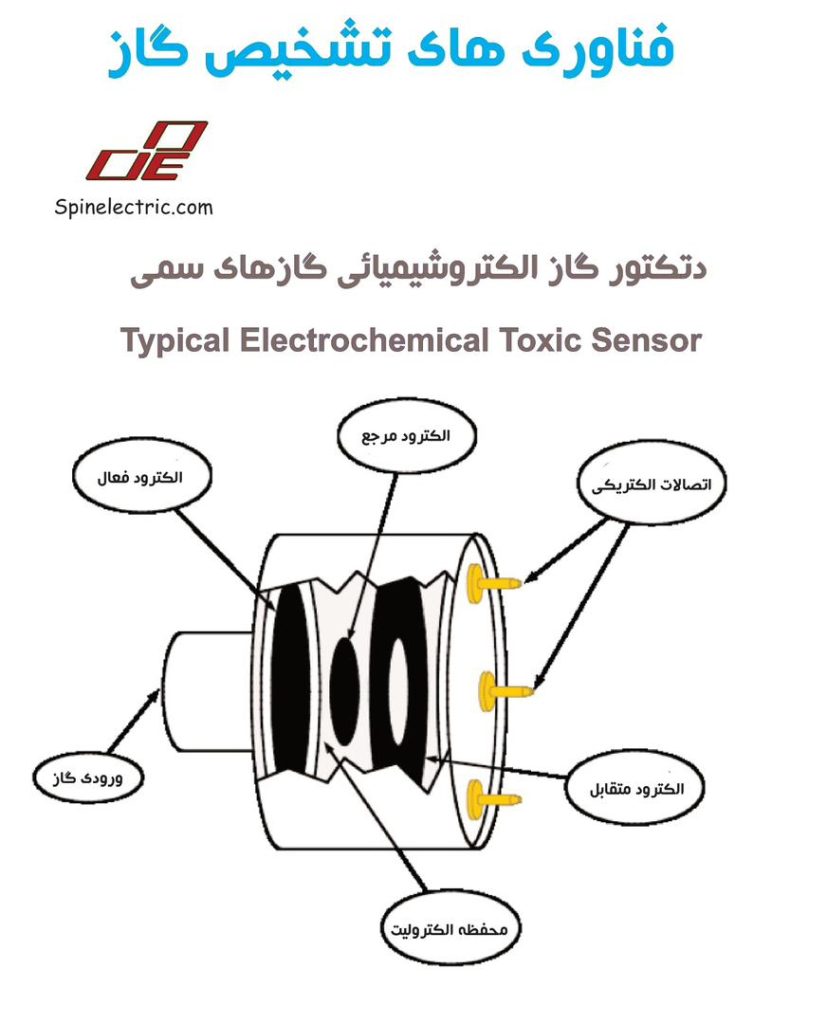

فناوری: الکتروشیمیایی برای گازهای سمی (Electrochemical Toxic Gases)

نوع گاز قابل تشخیص:

گازهای سمی (Toxic gases)

اصل عملکرد:

واکنش الکتروشیمیایی برای تولید جریانی که متناسب با غلظت گاز است.

توضیح تفصیلی:

سنسور شامل یک محفظه با ژل یا الکترولیت و دو الکترود فعال است:

- الکترود اندازهگیری (آند)

- الکترود متقابل (کاتد)

یک الکترود سوم (مرجع) ولتاژ ثابت بین آند و کاتد را حفظ میکند.

نمونه گاز از طریق غشاء وارد محفظه میشود.

در آند واکنش اکسیداسیون و در کاتد واکنش کاهش رخ میدهد.

در نتیجه، یونهای مثبت به سمت کاتد و یونهای منفی به سمت آند حرکت میکنند.

این جریان الکتریکی متناسب با غلظت گاز سمی تولید میشود.

واحد اندازهگیری:

قسمت در میلیون (PPM) برای گازهای سمی

مزایا:

- حساسیت بالا

- خروجی خطی

- کاربری آسان

معایب:

- عمر مفید محدود

- تأثیرپذیر از گازهای مزاحم (interferents)

- کاهش طول عمر در محیطهای بسیار خشک یا بسیار گرم

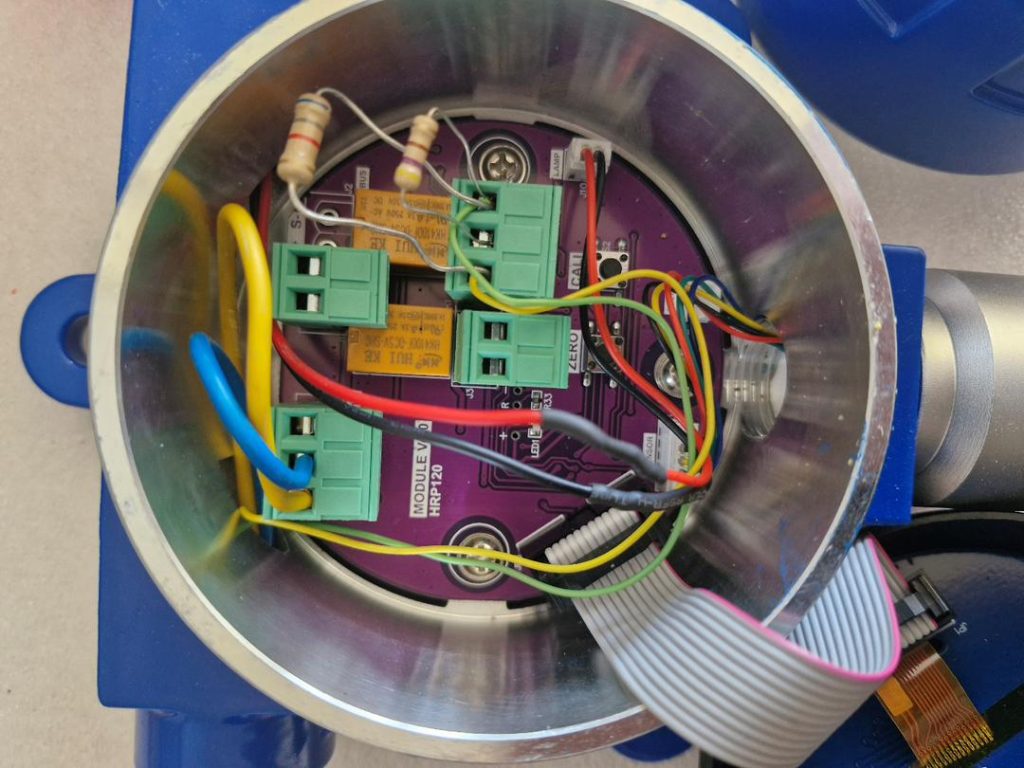

دتکتور گاز الکتروشیمیائی گازهای سمی

Electrochemical Toxic Sensor

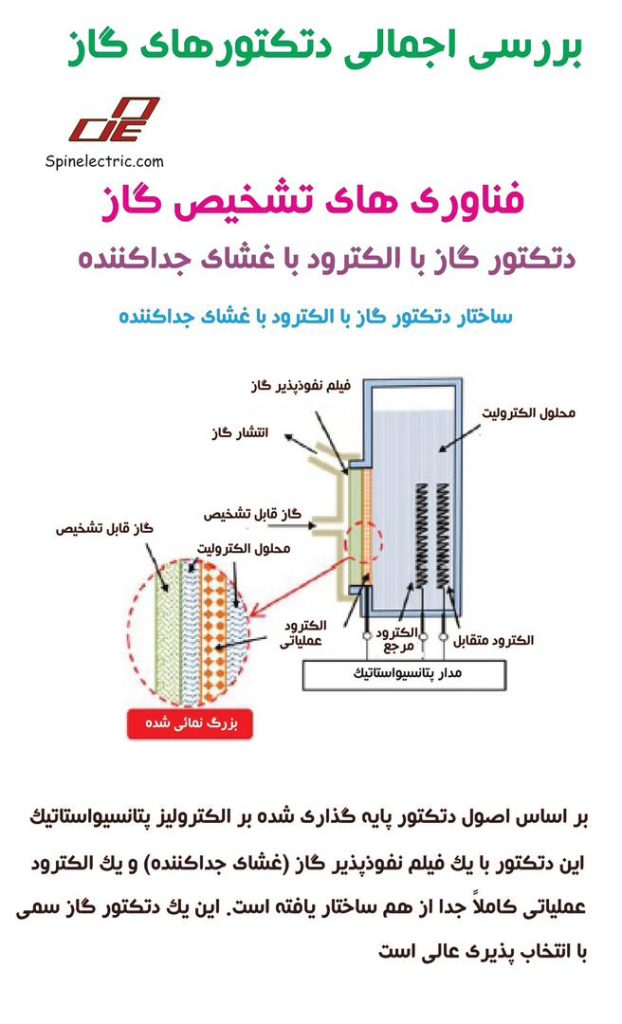

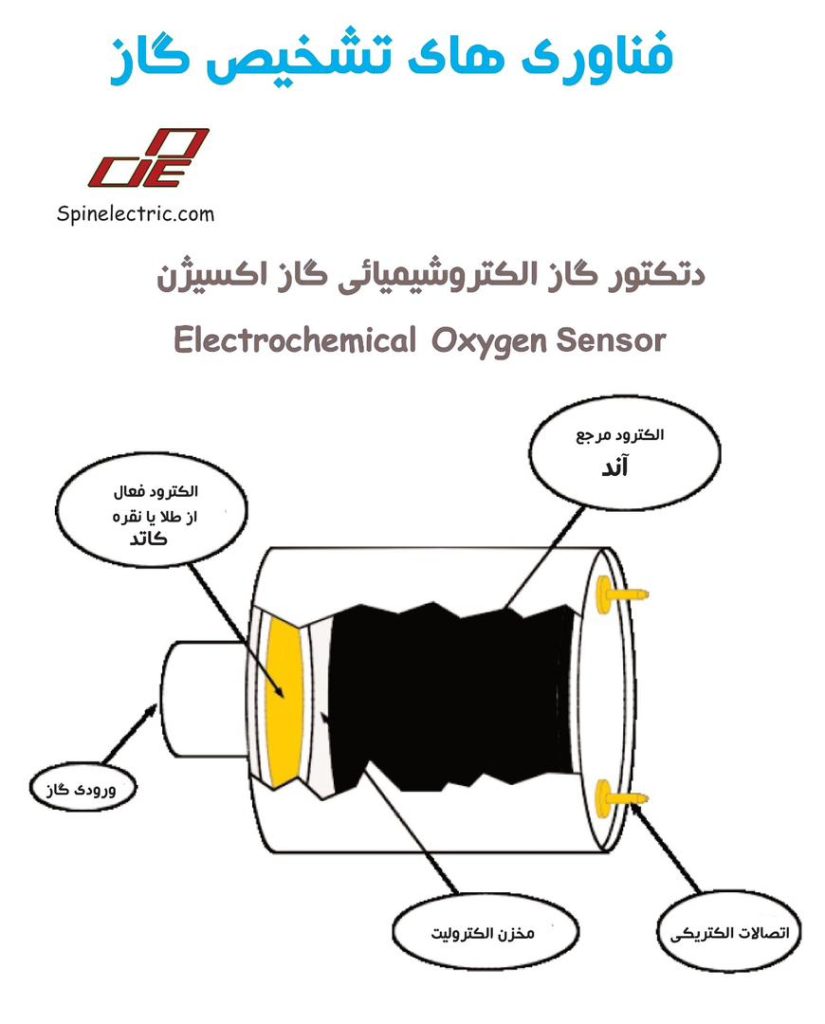

فناوری: الکتروشیمیایی برای سنجش اکسیژن (Electrochemical Oxygen)

نوع گاز قابل تشخیص:

کمبود یا غنیشدگی اکسیژن (O₂)

اصل عملکرد:

واکنش الکتروشیمیایی برای تولید جریانی که متناسب با غلظت اکسیژن است.

توضیح تفصیلی:

سنسور شامل محفظهای حاوی ژل یا الکترولیت و دو الکترود است:

- الکترود اندازهگیری (آند)

- الکترود مرجع/متقابل (معمولاً از جنس سرب)

نمونه گاز از طریق غشاء وارد محفظه میشود.

واکنش اکسیداسیون در آند و واکنش کاهش در کاتد رخ میدهد.

جریان یونی ایجادشده، متناسب با غلظت اکسیژن، یک جریان الکتریکی تولید میکند که توسط دستگاه اندازهگیری میشود.

واحد اندازهگیری:

درصد حجمی اکسیژن (% Volume)

مزایا:

- حساسیت بالا

- خروجی خطی

- کاربری آسان

- مقاوم در برابر سمّی شدن سنسور

معایب:

- عمر مفید محدود

- تأثیرپذیر از گازهای مزاحم (interferents)

- کاهش عمر در محیطهای بسیار خشک یا بسیار گرم، یا در شرایط اکسیژن غنیشده

دتکتور گاز الکتروشیمیائی گاز اکسیژن

Typical Electrochemical Oxygen Sensor

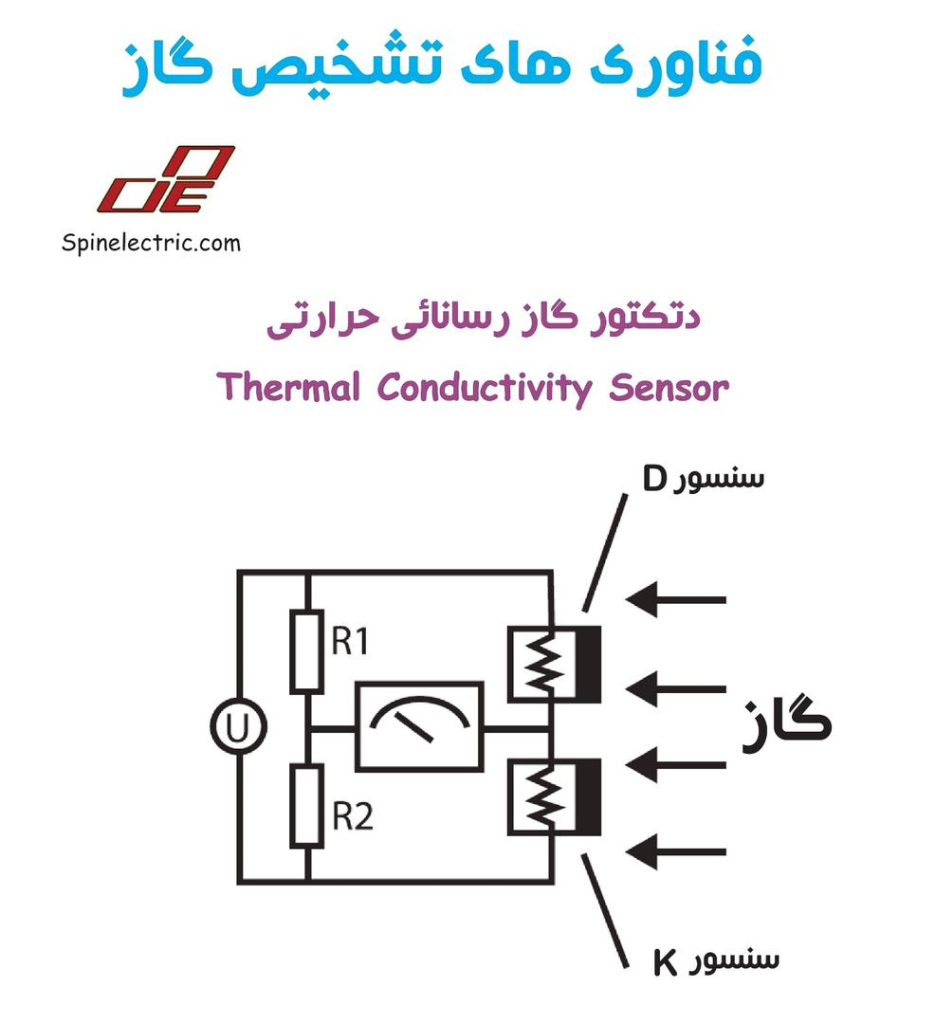

دتکتور گاز رسانایی حرارتی معمولی

Typical Thermal Conductivity Sensor

فناوری: رسانش گرمایی (Thermal Conductivity)

نوع گاز قابل تشخیص:

گازهای قابل اشتعال و گازهای سمی

اصل عملکرد:

سنجش توانایی گاز برای انتقال حرارت با مقایسه آن با یک گاز مرجع (معمولاً هوا)

توضیح تفصیلی:

در این روش از دو سنسور استفاده میشود:

- سنسور آشکارساز (Detecting Sensor)

- سنسور جبرانکننده (Compensating Sensor)

هر دو سنسور در یک پل ویتستون (Wheatstone Bridge) قرار دارند.

سنسور آشکارساز در معرض گاز موردنظر قرار دارد، در حالی که سنسور جبرانکننده در محفظهای با هوای تمیز مهر و موم شده است.

وقتی گاز وارد سنسور آشکارساز میشود، باعث خنک شدن آن میگردد که این امر مقاومت الکتریکی را تغییر میدهد.

این تغییر مقاومت متناسب با غلظت گاز است.

سنسور جبرانکننده تضمین میکند که تغییر دما ناشی از خود گاز است نه دمای محیط یا عوامل دیگر.

واحد اندازهگیری:

PPM تا ۱۰۰٪ حجمی

مزایا:

- دامنه وسیع اندازهگیری

معایب:

- غیر اختصاصی (به سایر ترکیبات نیز واکنش نشان میدهد)

- برای گازهایی با رسانش گرمایی نزدیک به یک (مانند هوا، NH₃، CO، NO، O₂، N₂) مناسب نیست

- اندازهگیری گازهایی با رسانش گرمایی کمتر از یک دشوارتر است

- خروجی سیگنال همیشه خطی نیست

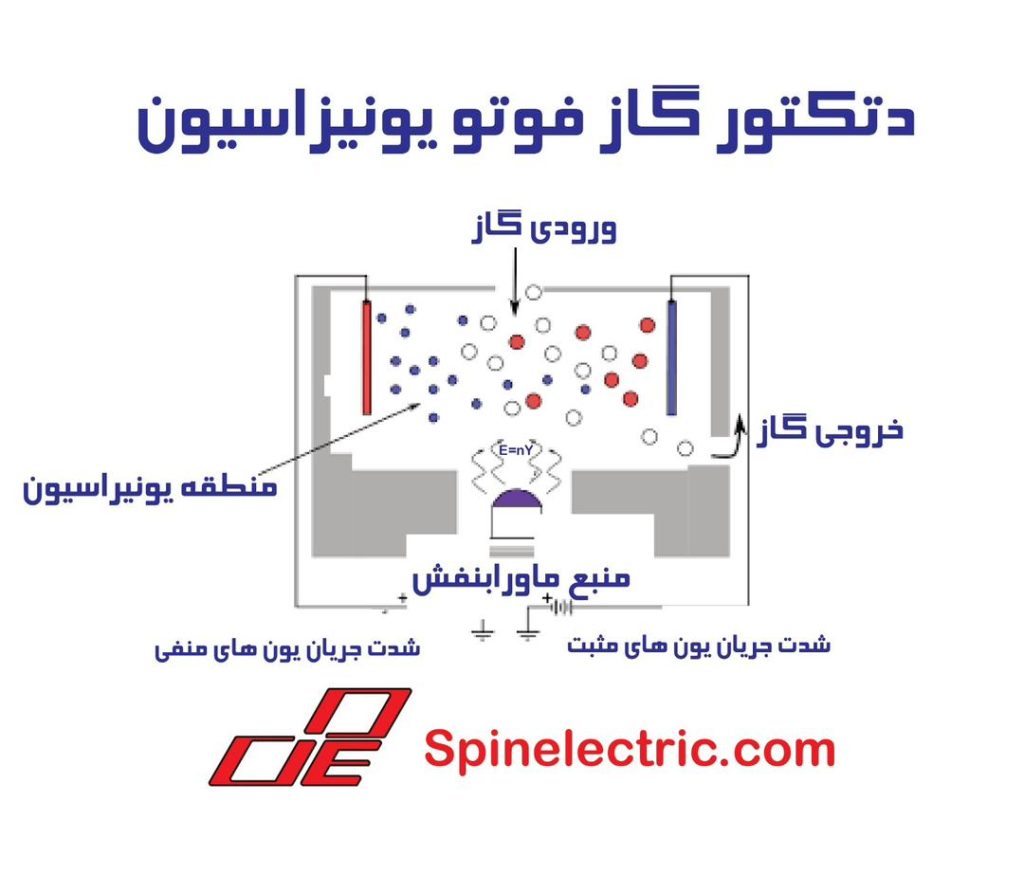

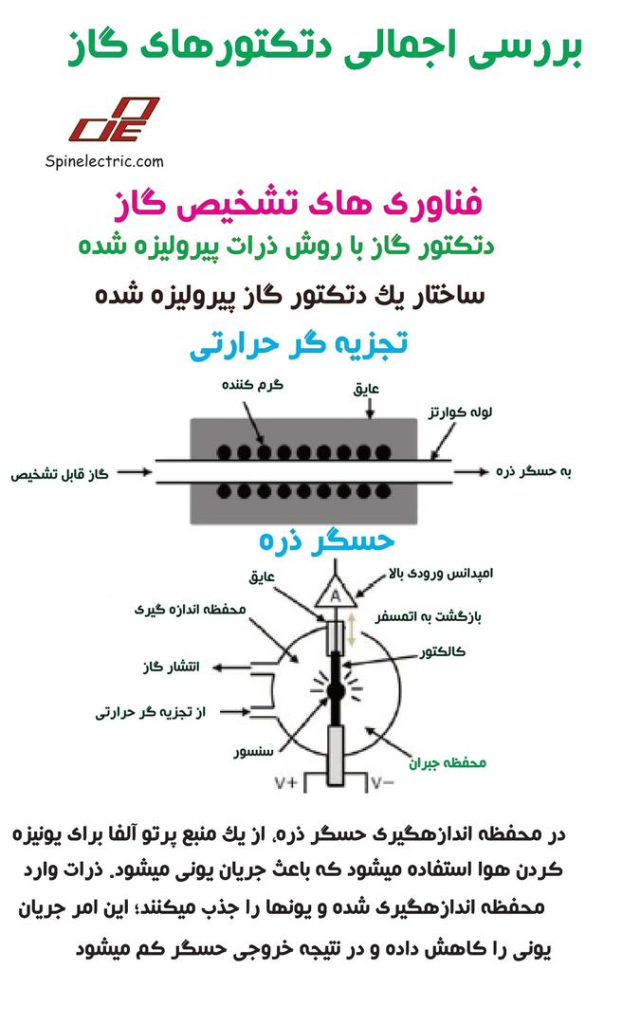

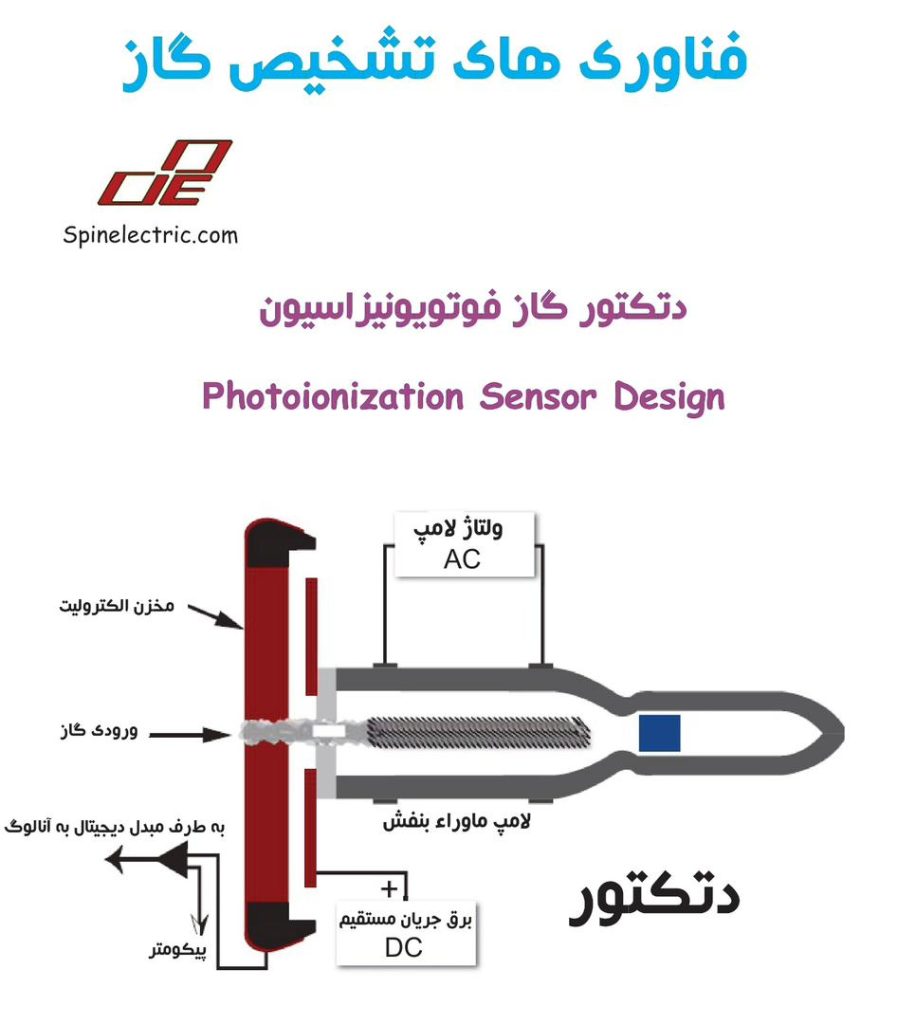

فناوری: یونیزاسیون نوری (Photoionization – PID)

نوع گاز قابل تشخیص:

گازهای سمی (ترکیبات آلی)

اصل عملکرد:

مبنای آشکارسازی بر اساس یونیزه کردن گاز با استفاده از پرتو فرابنفش (UV)

توضیح تفصیلی:

دتکتور یونیزاسیون نوری (PID) از یک لامپ فرابنفش برای یونیزه کردن ترکیب موردنظر استفاده میکند.

مولکولهای گاز تحت تابش فرابنفش یونیزه شده و یونها تولید میشوند.

این یونها روی یک الکترود جمعآوری میگردند و جریان الکتریکی ایجاد میکنند.

مقدار این جریان متناسب با غلظت گاز است و بهصورت عددی در واحد PPM یا مقادیر زیر PPM (sub-ppm) روی نمایشگر دستگاه نشان داده میشود.

واحد اندازهگیری:

PPM و زیر PPM

مزایا:

- سرعت پاسخدهی بسیار بالا

- توانایی تشخیص در سطوح بسیار پایین

- قابلیت تشخیص طیف گستردهای از ترکیبات

معایب:

- هزینه بالا

- نیاز به نگهداری بیشتر

- نیاز به کالیبراسیون مکرر

- غیر اختصاصی بودن (عدم تمایز دقیق بین ترکیبات مشابه)

- حساسیت به رطوبت

دتکتور گاز فوتویونیزاسیون

Photoionization Sensor Design

روشهای نمونهبرداری گاز

سه روش اصلی برای نمونهبرداری از گاز وجود دارد:

۱. نمونهبرداری به روش انتشار (Diffusion Sampling)

۲. نمونهبرداری با پمپ (Pumped Sampling)

۳. نمونهبرداری با مکش (Aspirated Sampling)

نمونهبرداری به روش انتشار (Diffusion Sampling)

در این روش، انتقال گاز به سمت حسگر از طریق حرکت طبیعی مولکولها از ناحیهای با غلظت بالا به ناحیهای با غلظت پایین صورت میگیرد.

واژه «انتشار» به فرایندی اشاره دارد که در آن مولکولها یا ذرات دیگر به دلیل حرکت حرارتی تصادفی خود با یکدیگر مخلوط میشوند.

شرایط محیطی مانند دما، جریانهای هوا و سایر عوامل محیطی بر میزان و سرعت انتشار تأثیر میگذارند.

مزایا:

- نصب دتکتور دقیقاً در نقطه موردنظر برای نمونهگیری انجام میشود.

- پاسخدهی سریع به دلیل عدم نیاز به انتقال نمونه

- عدم نیاز به پمپ یا فیلتر و در نتیجه نگهداری سادهتر

نمونهبرداری با پمپ (Pumped Sampling)

در این روش، یک پمپ برای مکش نمونه گاز از یک مکان دوردست به داخل یا از میان حسگر بهکار گرفته میشود.

با استفاده از نمونهبرداری پمپی، امکان جمعآوری نمونهها بهصورت همزمان از دو یا چند محل مختلف وجود دارد.

مزایا:

- قابلیت نمونهگیری از فواصل دور

- امکان پایش همزمان چند نقطه

- مناسب برای کاربردهایی که در آن حسگر نمیتواند مستقیماً در محل نمونهبرداری نصب شود

توجه:

- این روش نیاز به تجهیزات مکانیکی (پمپ) دارد که ممکن است نیازمند نگهداری منظم باشند.

- ممکن است به زمان انتقال نمونه نیاز داشته باشد که باعث تاخیر در پاسخدهی شود.

شرایط مناسب برای نمونهبرداری پمپی (Pumped Sampling):

مواردی که این روش توصیه میشود:

- نقطه نمونهبرداری بسیار گرم یا بسیار سرد است.

- دسترسی به محل نمونهبرداری دشوار است.

- بخارهای سنگین وجود دارد که بهخوبی با نیروهای طبیعی پخش نمیشوند.

- در برخی کاربردها، استفاده از پمپ میتواند سیستم را از کلاس ضدانفجار (XP) به کلاس کاربرد عمومی (GP) تبدیل کند.

(در این حالت، ممکن است نیاز به نصب مهارکننده شعله (Flashback Arrestor) بین ورودی نمونه و حسگر باشد.) - مناسب برای فضاهای بسته و محدود (Confined Spaces)

نمونهبرداری آسپیره (Aspirated Sampling)

در این روش، نمونه گاز با استفاده از مکش غیرفعال یا جریان طبیعی به داخل یا از میان حسگر کشیده میشود.

مزایای نمونهبرداری آسپیره نسبت به پمپی:

- هزینه پایینتر

- نگهداری کمتر بهدلیل نبود قطعات متحرک

(در مقایسه با پمپ که نیاز به تعمیرات دورهای دارد)