سیستم پیجینگ صنعتی( Paging & General Alarm System) PAGA به مجموعهای از تجهیزات و فناوریها اطلاق میشود که برای پخش پیامهای شفاهی و آژیر اخطاری در محیطهای صنعتی طراحی شدهاند. این سیستمها با قابلیت ارسال پیامهای آنی و شفاف ( بخصوص در مواقعی که امکان خطر فوری وجود داشته باشد و خروج اضطراری از محل نیاز شود) به ویژه در محیطهایی که ارتباط سریع و دقیق اهمیت بالایی دارد، کاربرد گستردهای پیدا کردهاند. اهمیت سیستمهای پیجینگ صنعتی به دلیل نقش کلیدی آنها در افزایش بهره وری و کاهش خطاهای ارتباطی در محیطهای پیچیدهای مانند کارخانجات، پالایشگاهها و نیروگاهها است. در این محیطها، انتقال سریع اطلاعات میتواند تأثیر مستقیمی بر کیفیت تولید، ایمنی کارکنان و مدیریت بهتر منابع داشته باشد. امروز و در این مقاله قصد داریم به صورت 0 تا 100 به معرفی سیستم پیجینگ صنعتی بپردازیم. پس این مقاله را از دست ندهید و ما را تا پایان همراهی کنید.

انواع سیستمهای پیجینگ صنعتی

سیستمهای پیجینگ صنعتی به دستههای مختلفی تقسیم میشوند که هر کدام برای کاربردهای خاصی طراحی شدهاند:

سیستم پیجینگ صوتی آنالوگ: اولین نوع، سیستم پیجینگ صوتی آنالوگ است که با استفاده از بلندگوها، پیامهای صوتی را در سراسر محیط صنعتی پخش میکند. این سیستمها اغلب ساده و مقرون به صرفه هستند، اما در محیطهای بزرگ ممکن است محدودیتهایی از نظر کیفیت صدا داشته باشند.

سیستم صوتی دیجیتال: نوع دیگر، سیستمهای دیجیتال است که از فناوریهای پیشرفتهتر برای انتقال صدا استفاده میکنند. این سیستمها امکان انتقال صدا با کیفیت بالا و حتی یکپارچگی با شبکههای کامپیوتری را فراهم میکنند. از مزایای این سیستمها میتوان به قابلیت برنامه ریزی و مدیریت از راه دور اشاره کرد.

سیستم پیجینگ بی سیم: در نهایت، سیستمهای بی سیم پیجینگ نیز گزینهای محبوب هستند که نیازی به نصب کابل ندارند و در محیطهایی که نیاز به انعطاف پذیری بیشتری وجود دارد، کاربرد دارند. این سیستمها به ویژه در مکانهایی با مساحت بزرگ یا بخشهایی که نصب کابل دشوار است، مورد استفاده قرار میگیرند.

بیشتر بخوانید: انواع دتکتور اعلام حریق + (بررسی انواع مختلف)

اجزای اصلی سیستم پیجینگ صنعتی

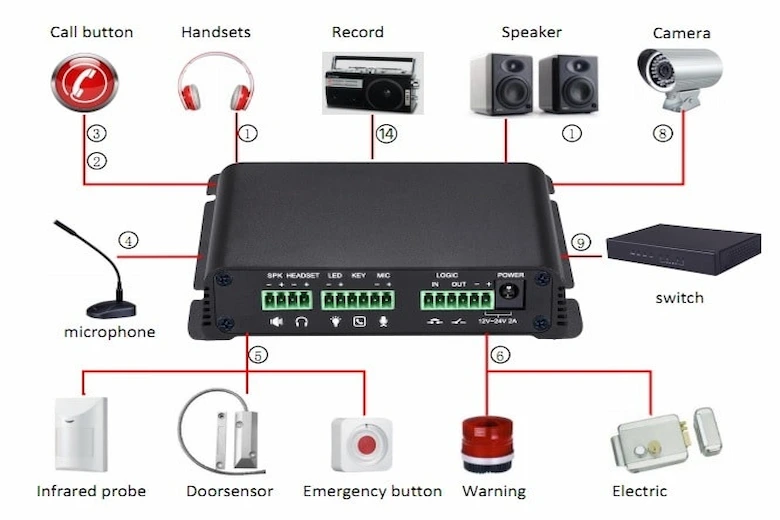

1. کنترلر مرکزی: این بخش بهعنوان مغز سیستم عمل میکند و وظیفه مدیریت، پردازش و ارسال پیامها را بر عهده دارد. کنترلر مرکزی میتواند پیامهای صوتی را دریافت و آنها را به بلندگوهای مختلف ارسال کند. برخی از کنترلرها قابلیت برنامه ریزی پیامها و یکپارچه سازی با سیستمهای دیگر را نیز دارند.

2. بلندگوها: بلندگوها ابزار اصلی برای انتقال پیامهای صوتی به کارکنان در محیط صنعتی هستند. این بلندگوها معمولاً مقاوم در برابر شرایط محیطی سخت مانند گرد و غبار، رطوبت و حرارت بالا طراحی میشوند تا عملکرد بهینهای داشته باشند.

3. میکروفونها: میکروفونها برای ضبط و انتقال پیامها به سیستم پیجینگ مورد استفاده قرار میگیرند. برخی میکروفونها قابلیت حذف نویز و تنظیم حساسیت دارند که کیفیت صدای خروجی را بهبود میبخشد.

4. آمپلی فایرها: آمپلی فایرها وظیفه تقویت سیگنالهای صوتی را بر عهده دارند. این تجهیزات به ویژه در محیطهای صنعتی بزرگ، جایی که نیاز به پخش پیامها در مسافتهای طولانی است، اهمیت زیادی دارند.

5. واحدهای توزیع صدا : این واحدها امکان انتخاب مکانهایی که پیام باید در آنها پخش شود را بعهده دارند و سیگنالهای صوتی را به بخشهای مختلف تحت پوشش سیستم ارسال و تقسیم میکنند. این قابلیت امکان پوشش دهی بهتر محیطهای صنعتی را فراهم میکند.

6. واحد مانیتورینگ یا ناظر : نمایشگر سطح سیگنال ارسالی و خرابی خطوط ارتباطی Monitoring

7. پیش تقویت کننده ها : سگنالهای دریافتی از میکروفن و تجهیزات جانبی پخش صدا مثل رادیو ، سی دی ، نوار کاست ، هر نوع حافظه دیجیتال را دریافت نموده و سطح سیگنال صوتی آنها را تا اندازه قابل قبول آمپلی فایرها بالا میبرند.

مزایای استفاده از سیستم پیجینگ صنعتی

1. ارتباط سریع و بی وقفه

سیستمهای پیجینگ صنعتی به مدیران و کارکنان اجازه میدهند تا پیامهای مهم را در لحظه و به صورت فوری منتقل کنند. این ویژگی به ویژه در شرایط اضطراری مانند وقوع حوادث یا آتش سوزی، از اهمیت بالایی برخوردار است. سرعت انتقال اطلاعات در این سیستمها، به کاهش زمان واکنش و افزایش ایمنی کمک میکند.

2. افزایش بهره وری

با استفاده از سیستم پیجینگ، ارتباطات داخلی در محیطهای صنعتی بهبود یافته و هماهنگی میان تیمها تسهیل میشود. اطلاع رسانی دقیق و سریع باعث کاهش تأخیرها و اشتباهات در فرآیندهای تولید و عملیات میشود، که در نهایت به افزایش بهره وری منجر خواهد شد.

3. کاهش هزینههای عملیاتی

استفاده از سیستمهای پیجینگ باعث کاهش نیاز به ابزارهای پیچیده و پرهزینه ارتباطی میشود. با جایگزینی این سیستمها، نه تنها هزینههای مربوط به ارتباطات کاهش مییابد، بلکه تعمیرات و نگهداری نیز سادهتر و مقرون به صرفهتر خواهد بود.

4. بهبود ایمنی کارکنان

سیستمهای پیجینگ صنعتی با امکان ارسال پیامهای هشدار و اطلاع رسانی در لحظه، به بهبود ایمنی محیطهای کاری کمک میکنند. در شرایط بحرانی، ارسال پیامهای سریع میتواند جان کارکنان را نجات دهد و از بروز حوادث ناگوار جلوگیری کند.

5. انعطاف پذیری بالا

این سیستمها با انواع محیطهای صنعتی و شرایط مختلف سازگار هستند. از سیستمهای بی سیم گرفته تا مدلهای دیجیتال، امکان سفارشی سازی و تنظیم متناسب با نیازهای محیط صنعتی فراهم است، که این موضوع یکی از نقاط قوت اصلی آنهاست.

بیشتر بخوانید: انواع دتکتور سیستم اعلام حریق بر اساس نوع

کاربردهای سیستم پیجینگ صنعتی در بخشهای مختلف

1. کارخانجات تولیدی: سیستمهای پیجینگ در کارخانجات تولیدی برای هماهنگی تیمها، اطلاع رسانی درباره فرآیندها و هشدارهای ایمنی استفاده میشوند.

2. پالایشگاهها و نیروگاهها: در این مکانها، سیستمهای پیجینگ برای اطلاع رسانی درباره شرایط اضطراری و هماهنگی کارکنان ضروری هستند.

3. بیمارستانها و مراکز درمانی صنعتی: سیستم پیجینگ برای اعلام وضعیتهای اورژانسی و مدیریت بیماران بسیار مؤثر است.

محیطهای ساختمانی و عمرانی: در پروژههای ساختمانی، این سیستمها برای هماهنگی سریع تیمهای اجرایی و ارسال دستورات ضروری مورد استفاده قرار میگیرند.

کلام پایانی

همانگونه که دیدید در این مقاله صورت 0 تا 100 به معرفی و بررسی انواع سیستم پیجینگ صنعتی پرداختیم. دانستیم که سیستمهای پیجینگ صنعتی بهعنوان یکی از راهکارهای نوین ارتباطی، نقش بسیار مهمی در افزایش بهره وری، ایمنی و هماهنگی در محیطهای صنعتی ایفا میکنند. این سیستمها با قابلیت ارسال سریع پیامها و اطلاع رسانی همزمان به تعداد زیادی از افراد، شرایط ایده آلی را برای مدیریت عملیات صنعتی فراهم میکنند. لذا استفاده از انواع مختلف سیستمهای پیجینگ، از جمله آنالوگ، دیجیتال و بی سیم، متناسب با نیازهای محیط، به مدیران این امکان را میدهد تا بهترین راهکار را برای تسهیل ارتباطات انتخاب کنند. در کنار این مزایا، آگاهی از چالشها و انجام نگهداری صحیح از این سیستمها، تضمینی برای کارایی بلند مدت آنها خواهد بود. از همراهی شما عزیزان با ما تا پایان این مقاله متشکریم.

مجموعه اسپین الکتریک به صورت تخصصی و حرفهای در زمینه ارائه انواع سیستم پیجینگ صنعتی و خدمات مربوط به آن فعالیت میکند. شما عزیزان میتوانید جهت کسب اطلاعات بیشتر و دریافت مشاوره رایگان، از طریق پلهای ارتباطی با کارشناسان ما تماس بگیرید.

اگر به دنبال خرید بیم دتکتور هستید، همین حالا به فروشگاه اینترنتی اسپین الکتریک مراجعه کنید. ما مجموعهای از بهترین برندهای بیم دتکتور را با مناسب ترین قیمت بیم دتکتور و گارانتی اصالت کالا ارائه میدهیم. برای مشاهده مشخصات فنی، مقایسه مدلها و ثبت سفارش آنلاین، همین حالا وارد سایت شوید و با چند کلیک ساده، خریدی مطمئن را تجربه کنید!

سوالات متداول

1. سیستم پیجینگ صنعتی چیست؟

سیستمی است که برای برقراری ارتباط سریع و کارآمد در محیطهای صنعتی طراحی شده و شامل تجهیزات صوتی، میکروفون و بلندگوهاست.

2. چگونه بهترین سیستم پیجینگ را انتخاب کنیم؟

انتخاب مناسب به عواملی مانند اندازه محیط، نوع کاربری و بودجه بستگی دارد. در این خصوص از متخصصین شرکت اسپین الکتریک کمک بگیرید.

3. آیا سیستمهای پیجینگ صنعتی نیاز به نگهداری خاصی دارند؟

بله، سرویس دورهای تجهیزات و بررسی کیفیت عملکرد آنها برای حفظ کارایی سیستم ضروری است.