سیستم F&G یکی از ابزارهای پیشرفته برای حفظ ایمنی در محیطهای صنعتی محسوب میشود. این سیستم برای شناسایی و هشدار سریع در مواقع بروز حریق یا نشت گاز به کار گرفته میشود و در صنایع حساس مانند نفت و گاز، پتروشیمی، معادن، نیروگاهها و کشتیسازی کاربرد گستردهای دارد. عملکرد این سیستم مبتنی بر استفاده از تجهیزات پیشرفتهای مانند حسگرهای مخصوص و دستگاههای تشخیصدهنده است که توانایی شناسایی مواردی همچون دود، حرارت، گاز و حتی تغییرات فشار را دارند. در ادامه به مطالب بیشتری میپردازیم تا پایان با ما همراه باشید.

اجزای سیستم F&G چیست؟

سیستم F&G از بخشهای متنوعی تشکیل شده است که هر کدام نقش منحصربه فردی در فرآیند شناسایی و اعلام خطرات ناشی از آتشسوزی و نشت گاز ایفا میکنند. در ادامه، به معرفی اجزای کلیدی این سیستم میپردازیم.

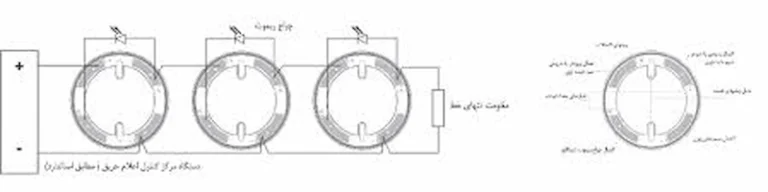

واحد کنترل (Control Unit)

مرکز فرماندهی سیستم F&G به عنوان بخش اصلی، مسئول هماهنگی و نظارت بر عملکرد سایر اجزا است. این بخش دادههای ارسالی از حسگرها را پردازش کرده و در صورت شناسایی آتشسوزی یا نشت گاز، دستورهای لازم را صادر میکند. علاوه بر این، مرکز کنترل معمولا مجهز به نمایشگر و یک رابط کاربری است که امکان مشاهده اطلاعات و اعمال تنظیمات را برای کاربران فراهم میسازد.

سنسورها (Sensors)

حسگرها برای شناسایی خطرات مرتبط با آتشسوزی و گازهای سمی طراحی شدهاند. این حسگرها در انواع مختلفی از جمله حسگرهای تشخیص دود، حرارت ، گاز وجود دارند. وظیفه اصلی آنها جمعآوری دادههای محیطی و انتقال این اطلاعات به بخشهای دیگر سیستم برای پردازش و اقدام مناسب است.

سیستم اعلام (Alarm System)

بخش هشداردهنده در سیستم F&G وظیفه دارد وقوع آتشسوزی یا نشت گاز را به اطلاع افراد مسئول برساند. این بخش ممکن است از تجهیزات مختلفی مانند آژیرهای صوتی، چراغهای هشداردهنده قرمز و ابزارهای ارتباطی نظیر رادیو یا دستگاههای پخش پیام استفاده کند. هدف اصلی این سیستم، اطلاعرسانی سریع و موثر به افراد حاضر برای انجام اقدامات ضروری است.

سیستم خاموش کننده (Suppression System)

بخش اطفای حریق در سیستم F&G وظیفه مهار و خاموش کردن آتش را بر عهده دارد. این بخش میتواند از تجهیزات متنوعی مانند اسپرینکلرها، سیستمهای گازی (مانند دیاکسید کربن)، مواد خاموشکننده روغنی استفاده کند. هدف اصلی این سامانه، مقابله سریع و کارآمد با آتشسوزی و جلوگیری از گسترش آن است.

ارتباطات (Communications)

سیستم F&G اغلب با سایر سامانهها برای هماهنگی و تبادل اطلاعات در ارتباط است. این ارتباطات میتوانند شامل اتصال به سیستمهای ایمنی، سامانههای هشدار اضطراری یا مراکز کنترل باشند. روشهای ارتباطی متنوعی مانند سیمکشی، شبکههای بیسیم نظیر Wi-Fi و بلوتوث، یا استفاده از پروتکلهای صنعتی مانند Modbus و Profibus در این سیستم به کار میروند.

نحوه عملکرد سیستمهای F&G

در محیطهایی که احتمال وقوع آتشسوزی یا خطر انفجار وجود دارد، سیستمهای آتش و گاز (F&G) نقش کلیدی در شناسایی حوادث احتمالی دارند. این سیستمها با ارسال هشدار به کارکنان و اجرای اقدامات فوری، از بروز خسارات شدید جلوگیری کرده و عواقب ناشی از این حوادث را به حداقل میرسانند.

سیستمهای F&G به شبکهای از حسگرها متصل هستند و توانایی برقراری ارتباط با سیستم خاموشی اضطراری (ESD) را نیز دارند. این ارتباط امکان خاموشی خودکار تاسیسات صنعتی را در مواقع بحرانی فراهم و از گسترش حادثه جلوگیری میکند.

کاربردهای سیستم F&G چیست؟

این سامانه در محیطها و صنایعی که با خطر آتشسوزی و انتشار گازهای خطرناک مواجه هستند، مورد استفاده قرار میگیرد. در ادامه، به برخی از موارد استفاده این فناوری اشاره خواهد شد:

صنایع نفت و گاز

در صنایع نفت و گاز، به دلیل وجود مواد سمی و اشتعالزا، احتمال بروز آتشسوزی و نشت گاز بسیار زیاد است. به همین دلیل، سیستمهای آتش و گاز (F&G) به منظور شناسایی و هشدار در برابر چنین خطراتی مورد استفاده قرار میگیرند. این سامانهها قادرند واکنشهای فوری نظیر تخلیه محیط، خاموش کردن خودکار تجهیزات و اطلاعرسانی به مسئولان مربوطه را اجرا کنند.

صنایع مدنی

در معادن، آتشسوزی و نشت گاز از جمله تهدیدات جدی به شمار میروند. برای افزایش ایمنی در این محیطها، از سیستمهای آتش و گاز (F&G) جهت شناسایی سریع این خطرات استفاده میشود. این سیستم با پیشگیری از وقوع حوادث بزرگ نظیر خفگی و آتشسوزی، نقش مهمی در حفظ جان کارکنان و کاهش خطرات ایفا میکند.

صنایع پتروشیمی

در صنعت پتروشیمی، حضور مواد شیمیایی خطرناک و قابل اشتعال از عوامل اصلی بروز حوادث است. به همین منظور، از سیستمهای آتش و گاز (F&G) برای شناسایی آتشسوزی و نشت گاز استفاده میشود. این سامانه با کاهش ریسک خطرات جدی، نقشی اساسی در پیشگیری از وقوع حوادث ناگوار ایفا میکند.

نیروگاهها

در نیروگاهها، به دلیل استفاده از سوختهای فسیلی و مواد شیمیایی، احتمال بروز آتشسوزی و نشت گاز از اهمیت ویژهای برخوردار است. سیستمهای آتش و گاز (F&G) در این محیطها برای شناسایی آتشسوزی در بخشهایی نظیر ساختمانها، اتاقهای تجهیزات و خطوط انتقال سوخت به کار گرفته میشوند و با ارسال هشدار به کارکنان، از وقوع حوادث جدی جلوگیری میکنند.

ساختمانها و تاسیسات صنعتی

سیستمهای آتش و گاز (F&G) در ساختمانها و تاسیسات صنعتی نیز کاربرد دارند. این سامانهها در مکانهایی مانند دفاتر اداری، فروشگاهها، انبارها، ایستگاههای مترو و راهآهن، فرودگاهها و سایر اماکن مشابه مورد استفاده قرار میگیرند.

بیشتر بخوانید: چرا قیمت دتکتور گاز متان خانگی مهم است؟

مزایای استفاده از سیستم F&G چیست؟

بهکارگیری سیستمهای آتش و گاز (F&G) در محیطهای صنعتی و تجاری، فواید متعددی را ارائه میدهد. در ادامه، به برخی از این مزایا اشاره خواهیم کرد:

تشخیص زودهنگام حریق

سیستم F&G با بهرهگیری از حسگرهای پیشرفته، توانایی شناسایی سریع آتشسوزی را در محیط فراهم میکند. این ویژگی امکان انجام اقدامات ایمنی و اطفای حریق را در کوتاهترین زمان ممکن فراهم کرده و به طور قابل توجهی از خسارتها و آسیبهای ناشی از آتشسوزی جلوگیری میکند.

هشدار دهی و اعلام

سیستم F&G با بهکارگیری فناوریهای پیشرفته، در صورت بروز حریق یا نشت گاز، هشدارهای ضروری را به افراد مسئول منتقل میکند. این هشدارها میتوانند شامل آلارمهای صوتی، نمایشگرهای گرافیکی یا پیامهای صوتی باشند. عملکرد سریع و کارآمد این سیستم موجب بهبود زمان واکنش و پیشگیری از گسترش خطرات میشود.

تشخیص نشت گاز

سیستم F&G با شناسایی گازهای مضر و خطرناک مانند گازهای سمی یا اشتعالپذیر، نقش موثری در افزایش ایمنی محیط ایفا میکند. این سیستم با کاهش ریسکهای احتمالی برای افراد حاضر، امکان اجرای تدابیر حفاظتی و اقدامات پیشگیرانه را فراهم میسازد.

خاموشی خودکار

برخی از سیستمهای F&G مجهز به قابلیت اطفای حریق به صورت خودکار هستند. این سیستمها با شناسایی وقوع آتشسوزی، بدون نیاز به مداخله دستی وارد عمل شده و عملیات خاموش کردن آتش را به طور اتوماتیک انجام میدهند. این ویژگی منجر به کاهش زمان پاسخگویی و مهار سریعتر آتشسوزی میگردد.

قابلیت گسترش پذیری

سیستم F&G دارای انعطافپذیری بالایی است و میتواند بر اساس نیازهای گوناگون محیطهای مختلف سفارشیسازی شود. این سیستم قابلیت ارتقا از طریق افزودن حسگرها، تجهیزات و اجزای جدید را دارد و تنظیمات آن بهگونهای انجام میشود که با شرایط خاص هر محیط هماهنگ باشد.

افزایش ایمنی و کاهش خسارات

سیستم F&G با ارائه تشخیص بهموقع حریق و نشت گاز، سطح ایمنی را در محیطهای کاری و مسکونی به میزان قابل توجهی ارتقا میدهد. این فناوری امکان اجرای سریعتر اقدامات پیشگیرانه و کاهش آسیبهای ناشی از حوادث را فراهم میکند. علاوه بر این، استفاده از این سیستم به حفظ جان افراد، حفاظت از تجهیزات، اموال و محیط اطراف کمک شایانی خواهند کرد.

چالشها و راهکارها در طراحی و نصب سیستم F&G چیست؟

سیستمهای F&G (تشخیص و اعلام حریق و گاز) نقش کلیدی در ایمنی محیطهای صنعتی و مسکونی دارند. با این حال، طراحی و نصب این سیستمها با چالشهایی مواجه است که میتوان با راهکارهای مناسب آنها را مدیریت کرد. در ادامه به برخی از چالشها و راهکارهای مرتبط اشاره میشود:

انتخاب تجهیزات مناسب

یکی از چالشهای اصلی در طراحی و نصب سیستم F&G، انتخاب تجهیزات مناسب برای محیط مورد نظر است. عدم هماهنگی تجهیزات با نوع خطرات موجود در محیط میتواند عملکرد سیستم را مختل کرده و کارایی آن را کاهش دهد. برای حل این مشکل، ضروری است که قبل از طراحی، مطالعات اولیه دقیقی انجام شود.

این مطالعات باید شامل ارزیابی خطرات محیطی و بررسی نیازهای خاص هر محیط باشد. استفاده از تجهیزات پیشرفته و سازگار با شرایط محیط، مانند حسگرهای مقاوم به گرما، رطوبت یا مواد شیمیایی، میتواند به بهبود عملکرد سیستم کمک کند.

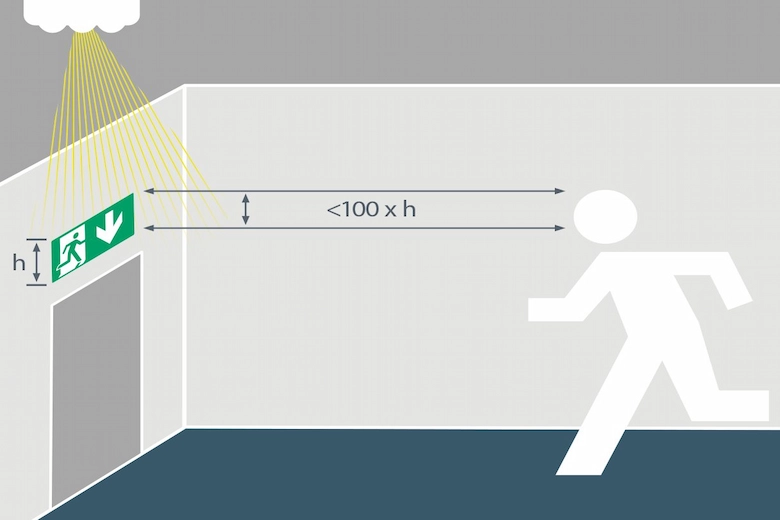

پوشش کامل محیط

یکی دیگر از چالشهای مهم، پوشش دادن تمامی نقاط حساس محیط است. در صورت طراحی نادرست، برخی نقاط ممکن است خارج از پوشش سیستم باقی بمانند که این مسئله میتواند باعث تاخیر در تشخیص خطر یا حتی عدم اعلام هشدار شود. راهکار این مشکل، استفاده از نرمافزارهای تخصصی برای طراحی دقیق نقشه جانمایی حسگرهاست.

در این طراحی باید عواملی مانند جریان هوا، موانع فیزیکی و میزان حساسیت محیط در نظر گرفته شود تا پوشش کامل و بینقصی حاصل گردد.

تداخل تجهیزات با سایر سیستمها

سیستم F&G ممکن است با سایر تجهیزات ایمنی یا سیستمهای الکتریکی موجود در محیط تداخل داشته باشد. این تداخل میتواند عملکرد سیستم را مختل کرده و مشکلاتی در هماهنگی بین بخشهای مختلف ایجاد کند. برای جلوگیری از این مشکل، بهتر است از پروتکلهای استاندارد ارتباطی استفاده شود.

همچنین استفاده از کنترلرهای مرکزی پیشرفته میتواند هماهنگی لازم میان سیستم F&G و دیگر تجهیزات را تضمین کند.

نگهداری و عملکرد مداوم

عملکرد مداوم و بدون نقص سیستم F&G نیازمند نگهداری منظم و دقیق است. عدم سرویسدهی به موقع تجهیزات یا فرسودگی حسگرها ممکن است باعث کاهش دقت یا خرابی سیستم شود. برای رفع این چالش، باید برنامهای منظم برای تعمیرات و نگهداری سیستم طراحی شود.

این برنامه شامل تستهای دورهای تجهیزات، تعویض قطعات مستهلک و بررسی عملکرد حسگرها است تا از عملکرد صحیح سیستم اطمینان حاصل شود.

بیشتر بخوانید: چه ساختمانهایی نیاز به سیستم کشف و اعلام حریق ساختمان دارند؟

چه محیط هایی به استفاده از سیستم F&G نیاز دارند؟

سیستم F&G یا همان سیستم تشخیص آتش و گاز یکی از حیاتیترین سامانههای ایمنی برای محیطهایی است که خطر نشت گازهای قابل اشتعال، مواد سمی یا احتمال وقوع حریقهای ناگهانی در آنها بالا است. این سیستم معمولاً در صنایع نفت، گاز، پتروشیمی، پالایشگاهها و نیروگاهها استفاده میشود. زیرا در این محیطها، ترکیب گازهای اشتعال زا و دمای بالا میتواند به فاجعههای مهیب منجر شود. همچنین سکوهای نفتی دریایی نیز از جمله فضاهایی هستند که سیستم F&G به صورت دائمی و دقیق در آنها مورد استفاده قرار میگیرد تا با کوچکترین نشتی یا جرقه، اقدامات پیشگیرانه سریع انجام گیرد. وجود سیستمهای تشخیص شعله، دتکتور گاز و آژیرهای هشدار دهنده، به عنوان اجزای اصلی F&G، باعث افزایش چشم گیر ایمنی پرسنل و کاهش خسارات احتمالی میشود.

علاوه بر صنایع بزرگ، برخی فضاهای صنعتی و نیمه صنعتی که در آنها مواد شیمیایی خطرناک، گازهای قابل انفجار یا تجهیزات حرارتی سنگین وجود دارد نیز به استفاده از سیستم F&G نیاز دارند. برای مثال، انبارهای مواد شیمیایی، ایستگاههای تقلیل فشار گاز، کارخانههای تولید رزین، کارگاههای فلز کاری و حتی آزمایشگاههای تحقیقاتی که با مواد آتش زا یا گازهای سمی سر و کار دارند، محیطهایی هستند که باید به سیستم F&G مجهز باشند. در چنین مکانهایی، نصب این سیستم نه تنها برای حفظ امنیت کارکنان ضروری است، بلکه الزامات قانونی و استانداردهای ایمنی نیز استفاده از آن را اجتناب ناپذیر کردهاند. بهره گیری از سیستم F&G در این محیطها باعث افزایش سطح هوشمندی و واکنش سریع در برابر هر نوع تهدید گازی یا آتش سوزی میشود و نقش کلیدی در مدیریت بحران ایفا میکند.

تفاوت سیستم اعلام حریق معمولی با سیستم F&G چیست؟

به طور طبیعی، تفاوتهای عمدهای میان سیستم اعلام حریق معمولی و سیستم F&G وجود دارد. در ادامه به بررسی برخی از مهمترین تفاوتها میپردازیم:

دامنه شناسایی خطرات

سیستمهای اعلام حریق معمولی تنها برای شناسایی آتش و دود طراحی شدهاند و بر اساس تغییرات دمایی یا وجود دود در محیط کار میکنند. این سیستمها به طور معمول از دتکتورهای حرارتی یا دودی استفاده میکنند که تنها در مواجهه با آتش یا دود فعال میشوند. در حالی که سیستم F&G علاوه بر تشخیص حریق، قادر به شناسایی انواع مختلف گازهای خطرناک مانند گازهای قابل اشتعال، سمی و گازهای ردیاب آتش است. این ویژگی باعث میشود که سیستم F&G در محیطهایی که احتمال نشت گاز یا آتش سوزی به صورت همزمان وجود دارد، بسیار مفید و ضروری باشد. به عبارت دیگر، سیستم F&G به طور همزمان قادر به شناسایی تهدیدات آتش و گازهای خطرناک است که در سیستمهای اعلام حریق معمولی تنها یکی از این خطرات شناسایی میشود.

پیچیدگی و فناوری مورد استفاده

سیستمهای اعلام حریق معمولی اغلب به فناوریهای سادهتری مانند دتکتورهای دود یا دما متکی هستند که به راحتی قابل نصب و راه اندازی هستند. این سیستمها برای فضاهایی که فقط خطر حریق وجود دارد، طراحی شده و نیاز به پیچیدگی کمتری دارند. اما سیستم F&G به فناوری پیشرفتهتری نیاز دارد که شامل دتکتورهای خاص برای انواع گازها و شعلهها و همچنین قابلیت پردازش سیگنالهای پیچیدهتر است. این سیستمها از سنسورهای گازی پیشرفته، دتکتورهای شعله و همچنین ارتباطات دیجیتال برای تجزیه و تحلیل اطلاعات استفاده میکنند. به همین دلیل، راه اندازی و نگهداری سیستم F&G پیچیدهتر از سیستمهای اعلام حریق معمولی است و نیاز به متخصصین حرفهای برای نصب، کالیبراسیون و تعمیرات دارد.

کاربرد در محیطهای صنعتی

سیستمهای اعلام حریق معمولی عمدتاً در ساختمانهای مسکونی، اداری و تجاری مورد استفاده قرار میگیرند و برای شناسایی حریقهای معمولی طراحی شدهاند. این سیستمها برای محیطهایی که تهدیدات گازی یا شیمیایی در آنها کم است، مناسب هستند. در مقابل، سیستم F&G به طور ویژه برای محیطهای صنعتی و خطرناک مانند پالایشگاهها، کارخانههای شیمیایی، سکوهای نفتی و کارخانههای گاز طراحی شده است. در این محیطها، علاوه بر خطرات آتش سوزی، نشت گازهای سمی و قابل اشتعال نیز یک تهدید جدی به شمار میرود که نیاز به سیستمهای پیشرفتهای مانند F&G برای شناسایی آنها وجود دارد. به همین دلیل، سیستم F&G در مکانهای صنعتی که ترکیب آتش و گازهای خطرناک میتواند به یک بحران بزرگ منجر شود، بسیار ضروری است.

زمان واکنش و هشدار

سیستمهای اعلام حریق معمولی معمولاً در زمانهایی که دود یا حرارت در محیط مشاهده میشود، فعال میشوند و هشدار میدهند. این سیستمها برای شناسایی حریق در مراحل ابتدایی طراحی شدهاند و معمولاً پس از رسیدن به حدی از دما یا دود عمل میکنند. اما سیستم F&G به طور همزمان با شناسایی نشتی گاز، شعله یا تغییرات سریع در شرایط محیطی هشدار میدهد. این سیستمها قادر هستند تا قبل از اینکه آتش به طور کامل شروع شود یا گاز به سطح خطرناکی برسد، هشدار دهند و اقدامات پیشگیرانه را به طور فوری انجام دهند. از آنجا که گازهای اشتعال زا و سمی میتوانند در برخی محیطها به سرعت به یک وضعیت بحرانی تبدیل شوند، سیستم F&G با ارائه هشدارهای دقیق و سریعتر، فرصتهای بیشتری برای واکنش پیش از وقوع بحران فراهم میآورد.

استانداردها و مقررات مرتبط سیستم F&G

سیستمهای F&G (آتشسوزی و گاز) به منظور شناسایی سریع خطرات آتشسوزی و نشت گاز طراحی شدهاند و رعایت استانداردها و مقررات ایمنی در این زمینه از اهمیت بالایی برخوردار است. استانداردهایی مانند IEC 61508 برای ایمنی عملکردی سیستمها، NFPA 72 برای نصب و نگهداری سیستمهای هشدار آتشسوزی و ATEX برای استفاده از تجهیزات در محیطهای خطرناک، به تضمین کارایی و ایمنی این سیستمها کمک میکنند.

این استانداردها در کنار یکدیگر، شناسایی دقیق و واکنش سریع به تهدیدات را فراهم میآورند.

نکات مهم در نگهداری و تست سیستم F&G چیست؟

سیستم F&G (Fire and Gas) یکی از حیاتیترین اجزای سیستمهای ایمنی در صنایع مختلف، به ویژه در صنایع نفت و گاز است. این سیستم برای تشخیص و کنترل آتشسوزی و نشت گاز طراحی شده و عملکرد صحیح آن میتواند از خسارات جانی و مالی گسترده جلوگیری کند. در ادامه به نکات مهم در نگهداری و تست سیستم F&G اشاره میشود:

برنامهریزی دورهای برای نگهداری

نگهداری منظم سیستم F&G نیازمند یک برنامهریزی دقیق و مدون است. این برنامه باید شامل زمانبندی مشخص برای بازرسی، تعمیر و آزمایش تجهیزات باشد. برنامه نگهداری باید بر اساس دستورالعملهای تولیدکننده تنظیم شود تا تجهیزات با حداکثر کارایی خود عمل کنند و از هرگونه خرابی پیشگیری شود.

تست عملکرد سیستم

برای اطمینان از عملکرد صحیح سیستم F&G، باید تستهای دورهای انجام شود. این تستها شامل شبیهسازی شرایط اضطراری مانند انتشار گاز یا وقوع آتشسوزی است. این شبیهسازیها کمک میکند تا نقاط ضعف احتمالی سیستم شناسایی و رفع شوند.

بررسی اتصالات و کابلها

یکی از بخشهای مهم در نگهداری سیستم F&G، بررسی دقیق کابلها و اتصالات آن است. کابلهای آسیبدیده یا فرسوده ممکن است در زمان نیاز، سیستم را از کار بیندازند. بنابراین، بررسی منظم اتصالات و تعویض کابلهای معیوب برای اطمینان از انتقال صحیح سیگنالها ضروری است.

نظافت و نگهداری تجهیزات

تجمع گرد و غبار، آلودگیهای محیطی یا موانع فیزیکی ممکن است عملکرد سنسورها و دتکتورها را مختل کند. پاکسازی منظم این تجهیزات و اطمینان از دید باز و عملکرد صحیح آنها یکی از گامهای مهم در نگهداری سیستم است.

کلام پایانی

سیستم F&G به عنوان یکی از حیاتیترین ابزارهای ایمنی در محیطهای صنعتی، نقشی کلیدی در حفظ جان انسانها، حفاظت از تجهیزات و جلوگیری از خسارات مالی دارد. عملکرد صحیح این سیستم مستلزم نگهداری منظم، کالیبراسیون دقیق سنسورها و تست دورهای است. با رعایت استانداردهای بینالمللی، مستندسازی اقدامات نگهداری و آموزش کارکنان، میتوان از عملکرد بینقص این سیستم در شرایط بحرانی اطمینان حاصل کرد.

سرمایهگذاری در نگهداری و ارتقای سیستم F&G نه تنها به افزایش ایمنی محیط کمک میکند، بلکه به عنوان یک عامل پیشگیرانه، هزینههای ناشی از حوادث احتمالی را به شدت کاهش میدهد. ایمنی، هیچگاه یک هزینه نیست، بلکه یک سرمایهگذاری برای حفاظت از آینده است. در صورت هر گونه سوال در پایان صفحه سایت اسپین الکتریک کامنت بگذارید تا کارشناسان به خوبی شما عزیزان را راهنمایی کنند.

سوالات متداول

سیستم F&G چه تفاوتی با سیستم اطفای حریق دارد؟

سیستم F&G (Fire and Gas) برای شناسایی و اعلام آتشسوزی و نشت گاز طراحی شده است، در حالی که سیستم اطفای حریق به طور خاص برای خاموش کردن آتش استفاده میشود. این سیستم شامل سنسورهای تشخیص گاز و آتش، آلارمها و کنترلرها است که وظیفه اطلاعرسانی سریع را بر عهده دارند، اما سیستم اطفای حریق با استفاده از آب، گاز یا مواد شیمیایی به طور مستقیم آتش را خاموش میکند.

هر چند وقت یک بار باید سیستم F&G تست شود؟

تست سیستم F&G باید بر اساس استانداردهای ایمنی و توصیههای تولیدکننده انجام شود. به طور کلی، آزمایش عملکرد کلی سیستم باید به صورت ماهانه، کالیبراسیون سنسورها هر سه تا شش ماه یک بار، و بازرسی فنی جامع سالانه انجام شود. این زمانبندیها ممکن است بسته به شرایط محیطی و ریسکهای موجود متغیر باشد.

آیا میتوان از سیستم F&G در محیطهای مختلف استفاده کرد؟

بله، سیستم F&G قابل استفاده در محیطهای مختلفی از جمله صنایع نفت و گاز، پتروشیمی، نیروگاهها و حتی فضاهای تجاری است. این سیستمها با توجه به نوع محیط، طراحی و تنظیم میشوند تا حساسیت لازم برای شناسایی خطرات خاص آن محیط (مانند گازهای قابل اشتعال یا دود) را داشته باشند. انتخاب سنسورها و تجهیزات مناسب برای هر محیط، نقش کلیدی در کارایی سیستم دارد.