کابل کشی برای دتکتور حرارتی خطی یکی از تخصصیترین فرآیندها در اجرای سیستمهای اعلام حریق صنعتی است که نقش حیاتی در حفاظت از زیر ساختهای حساس و استراتژیک ایفا میکند. این سیستم که بر پایه پایش مداوم دما در طول یک مسیر ممتد طراحی شده، راهکاری مدرن برای ایمن سازی محیطهای وسیع و پر خطر محسوب میشود. امروز و در این مقاله قصد داریم به صورت 0 تا 100 به بررسی بهترین روشهای کابل کشی برای دتکتور حرارتی خطی بپردازیم. پس این مقاله را از دست ندهید و ما را تا پایان همراهی کنید.

دتکتور حرارتی خطی چیست؟

دتکتور حرارتی خطی یک دتکتور پیشرفته و هوشمند در صنعت اعلام حریق است که بر خلاف دتکتورهای نقطهای سنتی، از یک کابل مخصوص برای شناسایی حریق در طول کل مسیر استفاده میکند و در واقع تمام طول کابل به عنوان یک سنسور ممتد عمل میکند. این سیستم از دو رشته سیم رسانا تشکیل شده که با لایهای از پلیمر حساس به دما پوشانده شدهاند و تحت فشار مکانیکی در هم بافته شدهاند. به محض اینکه دمای محیط در هر نقطهای از مسیر به آستانه مشخصی برسد، روکش پلیمری ذوب شده و با برقراری اتصال کوتاه بین دو رشته سیم، سیگنال حریق را به پنل مرکزی ارسال میکند.

امروزه دتکتور حرارتی خطی به دلیل ساختار منعطف و مقاومت بالای محیطی، بهترین گزینه برای حفاظت از مناطق صعب العبور، محیطهای صنعتی پر گرد و غبار، تونلها، سینیهای کابل و مخازن سوخت است که دتکتورهای دودی یا حرارتی معمولی در آنها کارایی ندارند و میتواند با دقت بسیار بالا، کانون دقیق بروز حادثه را حتی در مسافتهای طولانی شناسایی و گزارش کند.

بیشتر بخوانید: سیستم هشدار حرارتی با دتکتور خطی

روشهای کابل کشی برای دتکتور حرارتی خطی

برای اجرای دقیق و استاندارد این سیستم، متناسب با نوع محیط و تجهیزات، روشهای مختلفی وجود دارد. در ادامه ۵ روش اصلی کابلکشی دتکتور حرارتی خطی را با جزئیات کامل بررسی میکنیم:

کابل کشی سینوسی

در محیطهایی که سینیهای عریض کابل برق وجود دارند، بهترین روش برای پوشش حداکثری، نصب کابل کشی برای دتکتور حرارتی خطی به صورت سینوسی یا زیگ زاگ است. در این متد، کابل دتکتور با عرض مشخصی روی کابلهای قدرت حرکت کرده و تمام سطح سینی را تحت پوشش قرار میدهد تا در صورت بروز داغی بیش از حد در هر یک از کابلهای برق، بلافاصله واکنش نشان دهد. این روش به دلیل پوشش عرضی کامل، ضریب ایمنی بسیار بالایی دارد و از بروز آتش سوزیهای گسترده در اتاقهای برق و تونلهای کابل جلوگیری به عمل میآورد.

کابل کشی مستقیم و موازی

روش نصب مستقیم سادهترین و رایجترین متد در مسیرهای طولانی مانند تونلهای انتقال یا سقف انبارهای باریک است که در آن کابل دتکتور به موازات سقف یا دیواره نصب میگردد. در این روش، تمرکز بر شناسایی حرارت صعودی ناشی از حریق در زیر سقف است و کابل معمولا در بالاترین نقطه ممکن قرار میگیرد تا تجمع هوای گرم را در کمترین زمان حس کند. لذا باید دقت داشت که کابل در این روش نباید به سطوح فلزی که به عنوان سینک حرارتی عمل میکنند بچسبد، بلکه باید با فواصل اندک از بدنه نصب شود تا جریان هوای گرم به خوبی دور آن به گردش درآید.

روش حلقوی

امروزه در حفاظت از مخازن سوخت، پمپهای صنعتی و ترانسفورماتورها، از روش کابل کشی مارپیچ یا حلقوی استفاده میشود تا تمام زوایای تجهیز مورد نظر تحت نظارت قرار گیرد. به این صورت که کابل حرارتی مانند یک کمربند ایمنی به دور بدنه دستگاه یا لولههای حساس پیچیده میشود تا هر گونه نشت حرارت یا احتراق در بدنه تجهیز را به سرعت شناسایی کند. این روش به ویژه در مخازن سقف شناور برای حفاظت از درزگیرهای لبه مخزن کاربرد حیاتی دارد و مانع از گسترش آتش به سایر بخشهای مخزن در ثانیههای اولیه وقوع حادثه میشود.

نصب با استفاده از سیم مهار

اما در فضاهای باز یا سوله های وسیع که امکان نصب مستقیم بست روی سقف یا بدنه وجود ندارد، از روش کابل کشی به کمک سیم مهار استفاده میشود. حال نحوه عملکرد آن به چه صورت است؟ ابتدا یک سیم بکسل نازک یا سیم فولادی گالوانیزه بین دو نقطه مستحکم کشیده شده و سپس کابل دتکتور حرارتی با بستهای مخصوص به این سیم مهار متصل میگردد. این روش اجازه میدهد کابل دتکتور در ارتفاع دلخواه و دقیقا بالای نقاط پر خطر قرار گیرد و از آسیب دیدن کابل در اثر لرزشهای محیطی و باد جلوگیری خواهد کرد.

کابل کشی پنهان

نصب دتکتور حرارتی خطی در فضاهای پنهان مانند زیر کفهای کاذب اتاقهای سرور یا بالای سقفهای کاذب، نیازمند شبکه بندی پیشرفته است. در کابل کشی برای دتکتور حرارتی حطی به روش پنهان، کابلها به صورت موازی با فواصل معین در کل سطح کف یا سقف گسترده میشوند تا کوچکترین حریق ناشی از اتصالی سیم کشیهای مخفی را بسنجند. به دلیل محدودیت دسترسی در این فضاها، در این روش کابل کشی باید از جعبههای تقسیم تست در خارج از فضای پنهان استفاده کرد تا عملیات نگهداری و عیب یابی بدون نیاز به تخریب یا باز کردن کل سقف و کف انجام پذیرد.

بیشتر بخوانید: بهترین برندهای دتکتور حرارتی خطی در بازار

راهنمای کابل کشی برای دتکتور حرارتی خطی

نصب و کابل کشی برای دتکتور حرارتی خطی که به کابلهای حرارتی معروف هستند، نیازمند دقت فنی بالایی است تا سیستم در شرایط بحرانی بدون خطا عمل کند. در ادامه، راهنمای گام به گام این فرآیند را مورد بررسی قرار خواهیم داد:

انتخاب کابل مناسب و بررسی دمای تحریک

در اولین گام برای اجرای یک سیستم اعلام حریق مبتنی بر دتکتور خطی، باید دمای تحریک کابل را متناسب با محیط پروژه انتخاب کنید. کابلهای حرارتی خطی در دماهای متفاوتی مانند 68، 88 یا 105 درجه سانتی گراد عرضه میشوند. لذا بسیار مهم است که دمای کاری محیط در گرمترین روز سال، حداقل 20 درجه کمتر از دمای تحریک کابل باشد تا از هشدارهای کاذب جلوگیری شود.

نصب براکتها و نگهدارندههای مخصوص

قطعا میدانید که نصب فیزیکی کابل باید توسط بستها و براکتهای مخصوص انجام شود تا به بدنه کابل آسیبی وارد نشود. استفاده از بستهای پلاستیکی یا فلزی که لبههای تیز دارند یا کابل را بیش از حد فشرده میکنند، اکیدا ممنوع است زیرا ممکن است باعث شکستگی روکش حساس یا اتصالی زود رس شود. بهترین روش، استفاده از براکتهای سری T یا بستهای منعطف با لرزه گیر است که اجازه میدهند کابل با تغییرات دمایی کمی منبسط یا منقبض شود. همچنین فاصله بین بستها باید به گونهای تنظیم شود که کابل در طول مسیر دچار افتادگی نشود.

رعایت اصول خم کاری و شعاع گردش

یکی از حساسترین بخشهای کابل کشی برای دتکتور حرارتی، رعایت حداقل شعاع خم در زوایا و پیچهای مسیر است. کابلهای LHD به دلیل ساختار خشک و حساس داخلی، نباید با زاویه تند یا ۹۰ درجه خم شوند، چرا که این کار باعث ترک خوردن عایق میانی و خرابی زودتر از موعد دتکتور میگردد. به طور کلی و مطابق با استانداردهای رایج، شعاع خم نباید کمتر از ۵ تا ۱۰ سانتی متر باشد. شایان ذکر است که در مسیرهای پیچیده و کنجها، باید مسیر کابل را به صورت منحنی طراحی کرد تا پایداری مکانیکی کابل حفظ شده و از انتقال تنشهای فیزیکی به هسته مرکزی جلوگیری به عمل آید.

استفاده از جعبه تقسیم و تجهیزات واسط

اتصال کابل حرارتی به کابلهای رابط معمولی باید حتما درون جعبه تقسیمهای استاندارد و با استفاده از ترمینالهای با کیفیت صورت گیرد. برای جلوگیری از ورود رطوبت و گرد و غبار که عامل اصلی خوردگی و قطعی هستند، استفاده از تجهیزات آب بندی شده الزامی است. در این مرحله باید دقت شود که لایه بیرونی کابل به درستی لخت شده و رشتههای داخلی بدون فشار فیزیکی در زیر ترمینال قرار گیرند. لازم به ذکر است که این جعبههای تقسیم به عنوان نقاط تست و عیب یابی سیستم در آینده نیز کاربرد بسیار مهمی خواهند داشت.

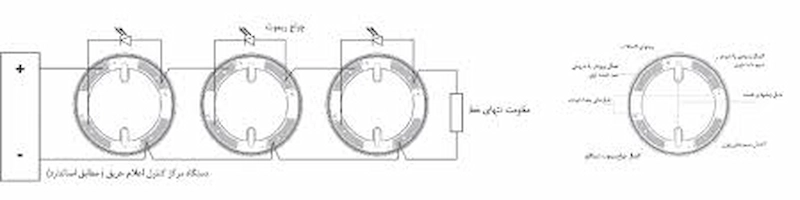

نصب مقاومت انتهای خط

به منظور این که پانل اعلام حریق بتواند سلامت کابل را پایش کند و در صورت بروز پارگی یا قطعی، خطای Open Circuit بدهد، نصب مقاومت انتهای خط در آخرین نقطه کابل ضروری است. این مقاومت دقیقا در انتهای مسیر کابل حرارتی و داخل یک جعبه انتهایی قرار میگیرد تا مدار مانیتورینگ تکمیل شود. بدون وجود این مقاومت، پانل قادر به تشخیص تفاوت بین وضعیت نرمال و قطع شدن فیزیکی کابل نخواهد بود و عملا امنیت سیستم به خطر میافتد.

تست نهایی و راه اندازی سیستم

پس از اتمام عملیات کابل کشی برای دتکتور حرارتی خطی، نوبت به تست پیوستگی و تست عملکرد میرسد که باید با دقت و بدون آسیب زدن به کل کابل انجام شود. ابتدا با استفاده از مولتی متر، مقاومت کل مسیر اندازهگ یری میشود تا با مقادیر استاندارد تطبیق داده شود. برای تست عملکردی، از آنجایی که کابلهای حرارتی خطی دیجیتال پس از عمل کردن نیاز به تعویض بخش آسیب دیده دارند، معمولا یک قطعه کوتاه تست در انتهای خط تعبیه میشود تا با اعمال حرارت کنترل شده، عملکرد رلههای اعلام حریق و سرعت پاسخ دهی سیستم سنجیده شود و از ارسال صحیح سیگنال به اتاق مانیتورینگ اطمینان حاصل گردد.

حفاظت در برابر آسیبهای مکانیکی و نویز

در محیطهای صنعتی که احتمال آسیب فیزیکی یا تداخلات الکترو مغناطیسی وجود دارد، کابل حرارتی باید با لایههای محافظتی اضافی مانند روکشهای نایلونی یا استنلس استیل تقویت شود. همچنین مسیر کابل کشی برای دتکتور حرارتی خطی نباید در مجاورت مستقیم کابلهای فشار قوی قرار گیرد تا نویزهای القایی باعث ایجاد اختلال در پردازشگرهای سیستم نشوند. در نقاطی که کابل از روی تجهیزات متحرک یا دارای لرزش عبور میکند، باید از شیلنگهای محافظ انعطاف پذیر استفاده کرد تا عمر مفید دتکتور در سختترین شرایط کاری تضمین شود.

تفاوت کابل کشی برای دتکتور حرارتی خطی با سایر دتکتورها

بر خلاف دتکتورهای نقطهای که تنها در فواصل مشخص نصب شده و توسط کابلهای رابط معمولی به هم متصل میشوند، در سیستم خطی، خود کابل نقش سنسور را ایفا میکند و در تمام طول مسیر نسبت به حریق حساس است. به همین دلیل، کوچکترین فشار، کشش بیش از حد یا خمیدگی تند در زمان کابل کشی برای دتکتور حرارتی خطی میتواند منجر به ذوب شدن عایق داخلی و ایجاد هشدارهای کاذب یا خرابی دائمی شود. این در حالی است که کابلهای ارتباطی دتکتورهای نقطهای نسبت به فشار محیطی مقاومتر هستند.

همچنین، در دتکتورهای خطی رعایت شعاع خم استاندارد و استفاده از بستهای مخصوص که مانع از له شدن کابل شوند حیاتی است. به طور کلی، بر خلاف سیم کشیهای سنتی، هر گونه آسیب به پوسته این کابل به معنای از دست رفتن بخشی از توانایی تشخیص سیستم در آن نقطه خواهد بود. این ویژگیها باعث میشود اجرای دتکتور خطی نیازمند دانش فنی دقیقتر و ظرافت اجرایی بالاتری نسبت به سیستمهای اعلام حریق معمولی باشد تا پایداری شبکه در بلند مدت تضمین شود.

کلام پایانی

همانگونه که دیدید در این مقاله به صورت 0 تا 100 به معرفی بهترین روشهای کابل کشی برای دتکتور حرارتی خطی پرداختیم. دانستیم که با توجه به ساختار خاص کابل کشی برای دتکتور حرارتی خطی، کوچکترین غفلت در انتخاب دمای کاری، شعاع خم یا نوع بستهای نگهدارنده میتواند عملکرد کل سیستم را مختل کرده و منجر به هزینههای سنگین تعمیر و نگهداری شود. با بهره گیری از موارد گفته شده در این مطلب میتوان سیستمی پایدار و قابل اطمینان طراحی کرد که حتی در سختترین شرایط محیطی نیز با کمترین خطای ممکن، امنیت جانی و مالی محیط را تضمین نموده و به عنوان یک لایه حفاظتی هوشمند، آرامش خاطر را فراهم کند. از همراهی شما متشکریم.

ما در مجموعه اسپین الکتریک به صورت تخصصی در زمینه تامین و عرضه انواع دتکتور اعلام حریق و خدمات مرتبط با نصب، تعمیر و نگهداری این تجهیزات فعالیت میکنیم. شما همراهان محترم میتوانید جهت ثبت سفارش یا دریافت مشاوره رایگان پیش از خرید، از طریق پلهای ارتباطی با کارشناسان ما تماس حاصل فرمایید.

سوالات متداول

آیا پس از وقوع حریق و فعال شدن دتکتور خطی، کل کابل باید تعویض شود؟

خیر. یکی از مزایای کابل کشی برای دتکتور حرارتی خطی این است که نیازی به تعویض کل مسیر کابل نیست. پس از اتمام حریق، تنها بخشی از کابل که بر اثر گرما ذوب شده و اتصال کوتاه پیدا کرده است برش داده میشود و با استفاده از جعبه تقسیمهای مخصوص، یک قطعه کابل جدید جایگزین آن میگردد تا سیستم دوباره به حالت آماده باش تغییر حالت دهد.

حداکثر طول مجاز برای نصب کابل حرارتی خطی در یک زون چقدر است؟

به طور کلی، طول مجاز کابل به نوع کنترل پنل و مشخصات فنی سازنده بستگی دارد، اما به طور معمول هر زون میتواند تا ۲۰۰۰ یا ۳۰۰۰ متر کابل را پشتیبانی کند. با این حال، برای دقت بیشتر در مکان یابی حریق و جلوگیری از افت ولتاژ در مسیرهای طولانی، توصیه میشود طول هر زون مطابق با استانداردهای NFPA و تاییدیه کارخانه سازنده تنظیم شود.

آیا میتوان کابل حرارتی را در محیطهای بیرونی و در معرض آفتاب نصب کرد؟

بله. اما برای این کار باید حتما از کابلهایی با روکش مخصوص مقاوم در برابر اشعه UV استفاده شود. تابش مستقیم خورشید میتواند دمای روکش کابل را به شدت بالا ببرد و باعث ایجاد هشدارهای کاذب یا پوسیدگی زود رس لایه پلیمری شود. در همین راستا، انتخاب نوع روکش مثل نایلون یا شیمیایی باید متناسب با شرایط جوی محیط باشد.

تفاوت کابل حرارتی دیجیتال با کابل حرارتی آنالوگ در چیست؟

کابلهای دیجیتال در دمای مشخصی مانند ۶۸ درجه سانتی گراد به صورت ناگهانی ذوب شده و اعلام حریق میکنند و عملکردی شبیه به یک سوئیچ دارند. اما کابلهای آنالوگ تغییرات مقاومت الکتریکی ناشی از تغییر دما را به صورت پیوسته مانیتور میکنند. این یعنی کابل آنالوگ میتواند قبل از رسیدن به نقطه بحرانی، هشدارهای پیش آگاهی را صادر نماید.