سیستم اعلام حریق یکی از مهمترین تجهیزات ایمنی ساختمانها است که نقش حیاتی در پیشگیری از خسارات جانی و مالی ناشی از آتش سوزی ایفا میکند. نصب صحیح این سیستم نیازمند رعایت استانداردها، انتخاب تجهیزات مناسب، سیم کشی اصولی، جانمایی درست دتکتورها و انجام تستهای نهایی است تا عملکرد آن در شرایط اضطراری کاملا مطمئن باشد. از سوی دیگر، رعایت نکات ایمنی در مراحل نصب و راه اندازی، تضمین میکند که سیستم اعلام حریق با کمترین خطا و بیشترین بازدهی عمل کند. در این مقاله قصد داریم به صورت 0 تا 100 به بررسی آموزش نصب اعلام حریق بپردازیم. پس این مقاله را از دست ندهید و ما را تا پایان همراهی کنید.

آموزش نصب اعلام حریق

امروزه آموزش نصب اعلام حریق یکی از حیاتیترین موضوعاتی است که باید به آن توجه ویژهای داشته باشید تا در نهایت بتوانید محیطی را ایجاد کنید که امنیت ساکنین را تضمین مینماید. به طور کلی، آموزش نصب اعلام حریق شامل گامهای زیر میشود:

بررسی نیازها و طراحی اولیه سیستم

اولین گام در آموزش نصب اعلام حریق، بررسی دقیق شرایط ساختمان و طراحی نقشه اجرایی است. در این مرحله کارشناس باید نوع کاربری ساختمان یعنی مسکونی، اداری، تجاری یا صنعتی را مشخص کند، چرا که استانداردها و تعداد تجهیزات در هر کاربری متفاوت است. سپس نقشه ساختمان بررسی میشود تا نقاط پر خطر مثل موتورخانه، اتاق برق یا آشپزخانهها در اولویت قرار گیرند. علاوه بر آن، محل نصب پنل مرکزی باید طوری انتخاب شود که دسترسی آسان داشته باشد و در شرایط اضطراری سریعا قابل استفاده باشد. این مرحله، پایه اصلی نصب سیستم است و اگر به درستی انجام نشود، کل سیستم کارایی لازم را نخواهد داشت.

انتخاب تجهیزات مناسب اعلام حریق

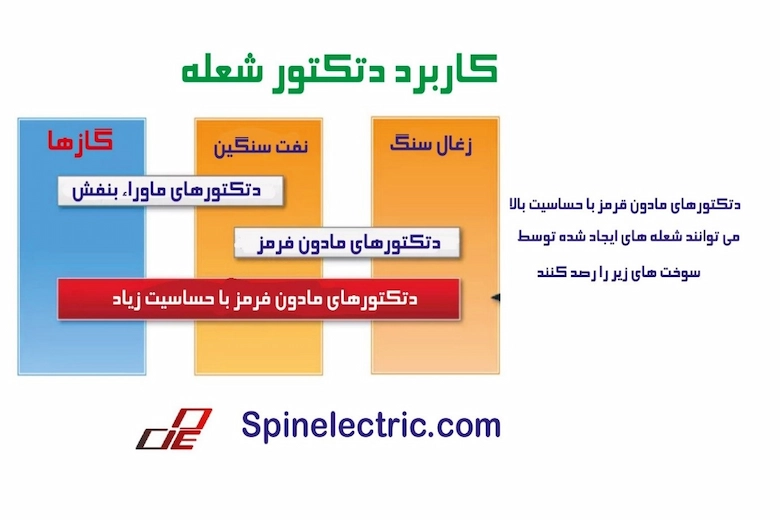

پس از طراحی نقشه، نوبت به انتخاب تجهیزات مناسب میرسد. تجهیزات اصلی شامل پنل مرکزی اعلام حریق، دتکتورهای دود و حرارت، شستیهای اعلام حریق، آژیرها و فلاشرها و همچنین سیمهای مقاوم در برابر آتش هستند. باید توجه داشت که انتخاب تجهیزات غیر استاندارد یا بی کیفیت میتواند کل پروژه را تحت الشعاع قرار دهد. برای مثال، در محیطهای صنعتی یا کارگاهها استفاده از دتکتور حرارتی به جای دتکتور دود مناسبتر است. همچنین، شستیهای اعلام حریق باید در مسیرهای خروج اضطراری نصب شوند تا افراد در زمان آتش سوزی بتوانند به راحتی آنها را فعال کنند. شایان ذکر است که استفاده از برندهای معتبر و مشاوره با شرکتهای تخصصی، ریسک خرابی و خطاهای احتمالی را به حداقل میرساند.

سیم کشی و اجرای زیر ساختهای الکتریکی

اما در این مرحله از آموزش نصب اعلام حریق، سیم کشی ساختمان متناسب با نقشه اعلام حریق انجام میشود. برای این کار باید از کابلهای نسوز و مقاوم در برابر حریق استفاده کرد تا در زمان آتش سوزی عملکرد سیستم دچار اختلال نشود. مسیر کابل کشی باید به گونهای طراحی شود که با کابلهای برق یا شبکه تداخل نداشته باشد و خطر ایجاد نویز یا آسیب به سیستم وجود نداشته باشد. همچنین، رعایت اصول نصب شامل استفاده از لولههای محافظ، داکت و بستها بسیار مهم است. در برخی پروژهها لازم است که کابل کشی در سقف کاذب یا کف کاذب اجرا شود که نیازمند دقت بالاتر است.

نصب پنل مرکزی اعلام حریق

پنل مرکزی قلب سیستم اعلام حریق محسوب میشود و باید در محلی امن و قابل دسترس نصب شود. این پنل وظیفه دارد سیگنالهای دریافتی از دتکتورها و شستیها را پردازش کرده و در صورت نیاز آژیر و فلاشر را فعال کند. نصب پنل باید مطابق با نقشه طراحی شده باشد و تمامی سیم کشیها به درستی به آن متصل شوند. همچنین، باید یک منبع تغذیه اضطراری مانند باتری بکاپ برای پنل در نظر گرفته شود تا در زمان قطعی برق نیز سیستم فعال بماند. انتخاب محل نصب پنل، معمولا در ورودی اصلی یا اتاق نگهبانی انجام میشود تا کنترل سیستم سادهتر باشد.

نصب دتکتورها و شستیها

در این مرحله، دتکتورها و شستیهای اعلام حریق در مکانهای مشخص شده نصب میشوند. دتکتور دود معمولا در سقف اتاقها و راهروها نصب میشود تا دود را به سرعت تشخیص دهد. دتکتور حرارتی بیشتر برای محیطهای صنعتی یا آشپزخانهها به کار میرود. شستیهای اعلام حریق باید در مسیرهای خروج اضطراری و در ارتفاع مناسب که معمولا ۱.۵ متر از سطح زمین است، نصب شوند تا در مواقع اضطراری به راحتی در دسترس افراد قرار گیرند. رعایت فاصله استاندارد بین دتکتورها که حدود ۷.۵ تا ۱۲ متر است، اهمیت زیادی دارد، زیرا نصب غیر اصولی ممکن است باعث کاهش کارایی سیستم شود.

نصب آژیرها و فلاشرها

آژیرها و فلاشرها بخش اطلاع رسانی سیستم هستند و باید به گونهای نصب شوند که در سراسر ساختمان هشدار به خوبی شنیده و دیده شود. آژیرها باید در نقاطی نصب شوند که صدای آنها در همه اتاقها شنیده شود و فلاشرها مخصوصا برای مکانهایی مثل سالنهای بزرگ یا محل حضور افراد نا شنوا ضروری هستند. همچنین، استفاده از چند آژیر در ساختمانهای بزرگ برای پوشش کامل صدا توصیه میشود. قدرت صدا و شدت نور باید متناسب با استانداردها انتخاب شود تا در شرایط اضطراری هیچ گونه ابهامی برای ساکنین وجود نداشته باشد.

تست و راه اندازی سیستم اعلام حریق

و اما آخرین گام از آموزش نصب اعلام حریق، تست کامل سیستم اعلام حریق است. در این مرحله باید تک تک دتکتورها، شستیها، آژیرها و فلاشرها بررسی شوند تا مطمئن شویم همه اجزا به درستی کار میکنند. این تست معمولا شامل فعال سازی دستی شستیها و ایجاد دود یا حرارت مصنوعی برای آزمایش دتکتورها است. همچنین باید عملکرد پنل مرکزی و باتری بکاپ بررسی شود. پس از اطمینان از صحت عملکرد سیستم، یک گزارش تست نهایی تنظیم میشود و سیستم آماده بهره برداری خواهد بود. تست و راه اندازی نقش حیاتی در اطمینان از کارایی سیستم دارد و نباید به هیچ وجه نادیده گرفته شود.

بیشتر بخوانید: علت آتش سوزی در کارخانهها چیست؟ – بررسی 10 دلیل مهم

نکات ایمنی در آموزش نصب اعلام حریق

نصب سیستم اعلام حریق یکی از مهمترین اقداماتی است که برای افزایش ایمنی ساختمانها و کاهش خطرات ناشی از آتش سوزی باید به طور دقیق و اصولی انجام شود. رعایت نکات ایمنی در حین نصب و راه اندازی این سیستمها، تضمین کننده عملکرد صحیح آنها در مواقع اضطراری است. در ادامه پنج نکته کلیدی ایمنی در ادامه پروسه آموزش نصب اعلام حریق را بررسی میکنیم:

رعایت کامل استانداردها و دریافت مجوزهای لازم

اولین و مهمترین اصل در آموزش نصب اعلام حریق، رعایت کامل استانداردهای ایمنی است. برای هر نوع کاربری ساختمان قوانین و دستورالعملهای خاصی وجود دارد که باید به طور دقیق اجرا شوند. همچنین، دریافت تاییدیه و مجوز از سازمان آتش نشانی یا مراجع ذی صلاح ضروری است. رعایت این اصول باعث میشود سیستم اعلام حریق به صورت مطمئن عمل کند و در زمان حادثه بهترین کارایی را داشته باشد.

انتخاب تجهیزات استاندارد و مناسب کاربری فضا

انتخاب تجهیزات با کیفیت و استاندارد یکی از مهمترین مراحل نصب سیستم اعلام حریق است. دتکتور دود، دتکتور حرارت، شستی، آژیر و پنل مرکزی باید متناسب با نوع محیط انتخاب شوند. برای مثال، استفاده از دتکتور حرارتی در آشپزخانهها و موتورخانهها ضروری است، در حالی که دتکتور دود برای اتاقها و راهروها کارایی بیشتری دارد. فراموش نکنید که تجهیزات استاندارد نه تنها خطاهای سیستم را کاهش میدهند بلکه طول عمر بالاتری دارند و از سرمایه گذاری شما حفاظت میکنند.

سیم کشی اصولی و استفاده از کابلهای مقاوم در برابر حریق

یکی از مهمترین نکات ایمنی در نصب اعلام حریق، اجرای سیم کشی اصولی با کابلهای ضد حریق است. این کابلها در برابر حرارت مقاوم بوده و حتی در زمان آتش سوزی نیز عملکرد خود را حفظ میکنند. مسیر سیم کشی باید با دقت طراحی شود تا از کابلهای برق یا منابع نویز فاصله داشته باشد. همچنین، استفاده از داکتها و لولههای محافظ برای افزایش ایمنی کابلها توصیه میشود. لازم به ذکر است که رعایت این موارد از آموزش نصب اعلام حریق، باعث میشود سیستم حتی در شرایط بحرانی بدون مشکل کار کند.

نصب درست و جانمایی بهینه تجهیزات

محل نصب تجهیزات اعلام حریق نقش حیاتی در عملکرد صحیح سیستم دارد. دتکتورها باید در سقف و نقاطی نصب شوند که بیشترین پوشش را داشته باشند و از منابع تولید دود یا بخار غیر مرتبط مثل آشپزخانه یا حمام فاصله کافی داشته باشند. شستیها باید در مسیرهای خروج اضطراری و در ارتفاع حدود ۱.۵ متر نصب شوند تا در مواقع لزوم دسترسی سریع به آنها امکان پذیر باشد. همچنین، نصب آژیرها و فلاشرها باید به گونهای باشد که هشدار در تمام نقاط ساختمان شنیده و دیده شود.

بیشتر بخوانید: رفع خطای سیستم اعلام حریق

تست جامع، نگهداری دورهای و آموزش کاربران

بعد از نصب، انجام تست کامل سیستم اعلام حریق الزامی است. این تست شامل بررسی عملکرد دتکتورها، شستیها، آژیرها، فلاشرها و باتری بکاپ است. علاوه بر آن، سرویس دورهای و بازدیدهای منظم توسط کارشناسان ایمنی اهمیت زیادی دارد تا از بروز خرابی یا خطا جلوگیری شود. آموزش کاربران و کارکنان ساختمان در زمینه نحوه استفاده از شستیها و واکنش صحیح در زمان هشدار، یکی از بخشهای مهم در آموزش نصب اعلام حریق و همچنین نگهداری سیستم محسوب میشود و تاثیر مستقیم بر ایمنی ساکنین دارد.

بیشتر بخوانید: دتکتور حرارتی خطی در حفاظت از انبارها و آشیانهها با استفاده از فناوری فیبر نوری

بهترین مرجع نصب اعلام حریق

حال که با آموزش نصب اعلام حریق آدرس پذیر و معمولی آشنا شدید، بد نیست به معرفی یکی از بهترین مراجع خدمات سیستمهای ایمنی در برابر حریق بپردازیم. اسپین الکتریک به عنوان بهترین مرجع نصب سیستم اعلام حریق، یک پکیج کامل و حرفهای از مشاوره تخصصی، بازدید و طراحی نقشه حفاظتی، تامین تجهیزات اعلام حریق و نصب اصولی را ارائه میدهد تا ایمنی ساختمان شما از مرحله برنامه ریزی تا بهره برداری تضمین شود. تیم فنی اسپین الکتریک با استفاده از دتکتورهای دارای گواهی نامه، پنلهای مرکزی آدرس پذیر، شستیها و آژیرهای استاندارد و سیم کشی با کابلهای نسوز، جانمایی تجهیزات را مطابق استانداردهای بین المللی انجام میدهد تا پوشش دهی کامل و کمترین هشدار کاذب حاصل شود.

علاوه بر نصب و راه اندازی، اسپین الکتریک خدمات تست و راه اندازی جامع، تهیه گزارشهای فنی، سرویس و نگهداری دورهای و پشتیبانی فنی را نیز ارائه میکند و با آموزش کاربران و نگهداری منظم، عملکرد بلند مدت سیستم اعلام حریق را تضمین مینماید. اگر به دنبال یک مرجع قابلاعتماد برای نصب اعلام حریق، تامین تجهیزات استاندارد و پشتیبانی پس از فروش هستید، اسپین الکتریک با تاکید بر کیفیت، تجربه و خدمات مشتری محور انتخابی مطمئن و حرفهای است. جهت کسب اطلاعات بیشتر و دریافت مشاوره رایگان، کافیست از طریق پلهای ارتباطی با کارشناسان ما تماس حاصل فرمایید.

راهنمای تست پس از آموزش نصب اعلام حریق

اکنون که آموزش نصب اعلام حریق را دریافت کردید، لازم است بدانید که تست سیستم اعلام حریق پس از نصب یکی از مراحل حیاتی برای اطمینان از عملکرد صحیح تجهیزات است. در این مرحله باید تمامی اجزا از جمله دتکتورها، شستیهای اعلام حریق، آژیرها، فلاشرها و پنل مرکزی به طور کامل بررسی و آزمایش شوند. تست دتکتورها عموما با ایجاد دود یا حرارت مصنوعی انجام میشود تا حساسیت آنها به شرایط واقعی ارزیابی گردد. لذا شستیها باید به صورت دستی فعال شوند تا از انتقال سیگنال به پنل و عملکرد صحیح آژیرها مطمئن شویم.

همچنین، عملکرد باتری بکاپ و منبع تغذیه اضطراری باید کنترل شود تا در زمان قطع برق سیستم همچنان فعال باقی بماند. ثبت گزارش تست، شامل تاریخ، نتیجه آزمایشها و هر گونه ایراد مشاهده شده، به بهبود فرآیند نگهداری و سرویسهای دورهای کمک میکند.

تجهیزات کلیدی در آموزش نصب اعلام حریق

علاوه بر آموزش نصب اعلام حریق، لازم است بدانید که لازمه موفقیت در نصب این سیستمها، استفاده از تجهیزات استاندارد و با کیفیت است. این تجهیزات شامل موارد زیر میشوند:

- پنل مرکزی اعلام حریق

- دتکتور دود

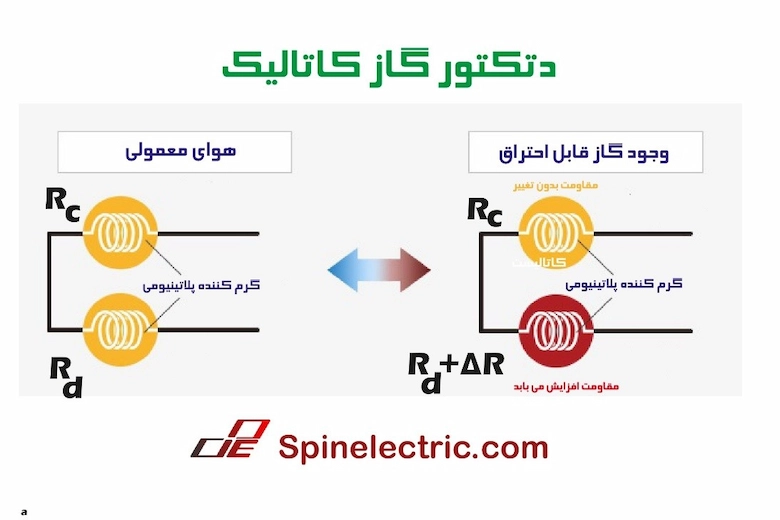

- دتکتور حرارتی

- شستی اعلام حریق

- آژیر اعلام حریق

- فلاشر یا چراغ هشدار

- کابلهای نسوز و مقاوم در برابر آتش

- باتری بکاپ یا منبع تغذیه اضطراری

- داکت، لوله و بستهای محافظ سیم کشی

- کارت توسعه یا ماژولهای جانبی

بیشتر بخوانید: دتکتور حرارتی خطی آنالوگ قابل ریست چیست و چه کاربردی دارد؟

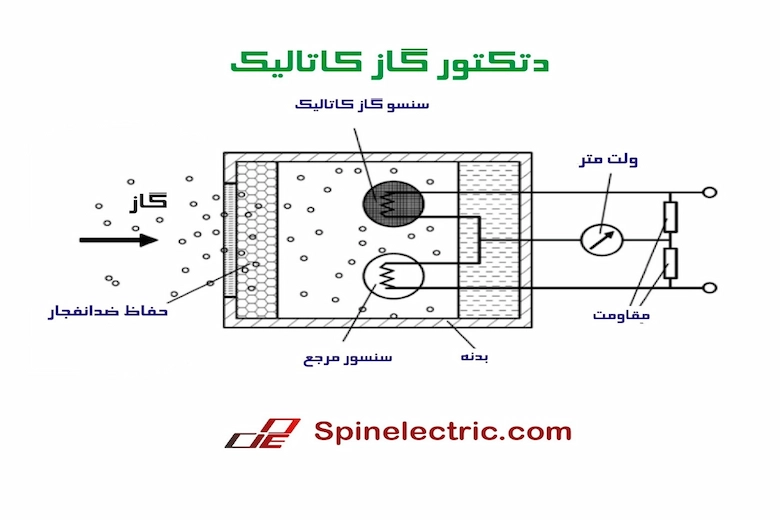

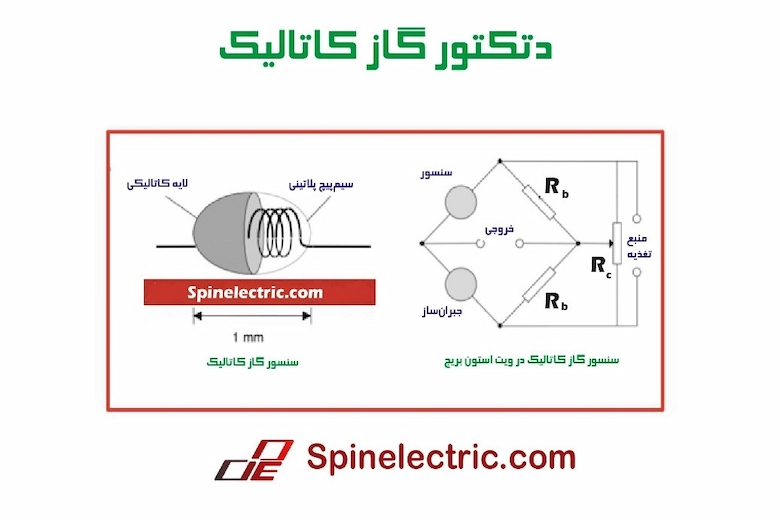

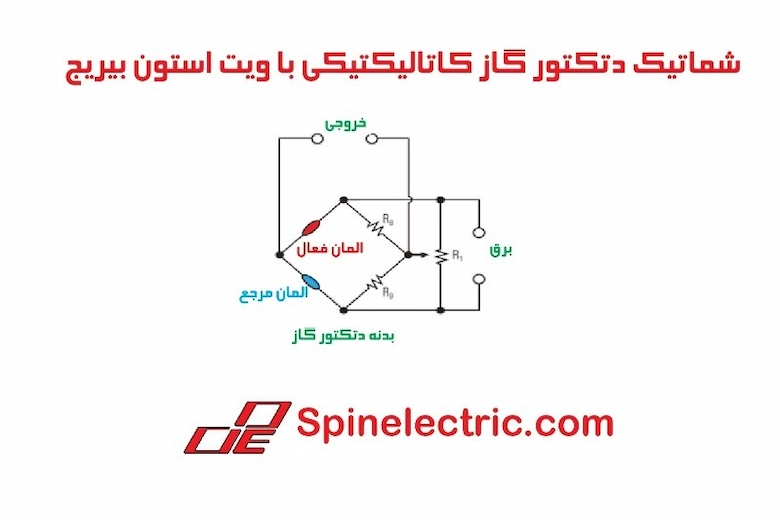

نحوه نصب دتکتور اعلام حریق

دتکتور اعلام حریق پر کارترین و حیاتیترین عضو در سیستمهای اعلام حریق به شمار میآید. در واقع دتکتور است که وظیفه تشخیص دود یا گاز را بر عهده میگیرد. اما نحوه نصب دتکتور اعلام حریق به شکل زیر میباشد:

انتخاب محل مناسب نصب دتکتور

اولین گام در پروسه نحوه نصب دتکتور اعلام حریق، انتخاب محل مناسب است. به صورت استاندارد، دتکتورها باید در سقف یا بالای دیوار نصب شوند تا بیشترین پوشش را در برابر دود یا حرارت داشته باشند. لذا سعی کنید که از نصب دتکتورها در مکانهای مرطوب، نزدیک تهویه، فن یا پنجرهای که جریان هوا شدید دارد خودداری کنید، زیرا این موقعیتها میتوانند عملکرد دتکتور را کاهش دهند. ارتفاع استاندارد نصب دتکتور معمولا بین ۱۰ تا ۳۰ سانتی متر پایینتر از سقف است و رعایت فاصله مناسب بین دتکتورها با توجه به فضای اتاق و دستورالعمل تولید کننده بسیار اهمیت دارد.

آماده سازی و نصب پایه دتکتور

پس از انتخاب محل مناسب، باید پیش از هر چیز، پایه دتکتور نصب شود. برای این کار ابتدا محل را با ابزار مناسب علامت گذاری کرده و با استفاده از پیچ و رول پلاک، پایه را به سقف یا دیوار محکم کنید. اطمینان حاصل کنید که پایه کاملا تراز و محکم باشد تا دتکتور پس از نصب ثابت و ایمن باقی بماند. در این مرحله، کابلهای برق یا سیگنال دتکتور نیز آماده شده و از مسیر مناسب عبور داده میشوند تا اتصالات بدون فشار و خمیدگی باشند. شایان ذکر است که استفاده از تجهیزات بی کیفیت در این مرحله از نحوه نصب دتکتور اعلام حریق، میتواند طول عمر و البته کارایی آن را به طرز محسوسی کاهش دهد.

اتصال کابلها و سیم کشی دتکتور

اما در سومین گام از نحوه نصب دتکتور اعلام حریق، کابلهای ورودی و خروجی سیستم اعلام حریق به ترمینالهای دتکتور متصل میشوند. توجه داشته باشید که قطب بندی سیمها مطابق با دستورالعمل تولید کننده رعایت شود تا دتکتور عملکرد صحیح داشته باشد. تمامی اتصالات باید محکم و بدون قطعی باشند و در صورت استفاده از دتکتورهای آدرس پذیر، آدرس دهی مناسب هر دتکتور روی پنل کنترل انجام شود. همچنین لازم است بدانید که این مرحله تضمین میکند که دتکتور بتواند سیگنال هشدار را به کنترل پنل منتقل کند.

نصب پوشش دتکتور و تست نهایی

و اما آخرین مرحله شامل نصب پوشش یا بدنه اصلی دتکتور و انجام تست عملکرد است. پس از قرار دادن پوشش، عملکرد دتکتور با استفاده از اسپری دود یا تست حرارت بررسی میشود تا مطمئن شوید که دتکتور به درستی سیگنال هشدار را ارسال میکند. همچنین بررسی کنید که دتکتور به راحتی از پایه جدا شود و در صورت نیاز به سرویس، امکان دسترسی سریع وجود داشته باشد. رعایت این مرحله باعث تضمین امنیت ساختمان و طول عمر سیستم اعلام حریق خواهد شد.

نحوه نصب شستی اعلام حریق

اما نصب شستی اعلام حریق یکی دیگر از مراحل کلیدی در طراحی سیستمهای ایمنی ساختمان است و نیازمند رعایت دقیق استانداردها و نکات فنی میباشد. اما نحوه نصب شستی اعلام حریق به چه صورت است؟ ابتدا محل نصب شستی را در دسترس و قابل رویت انتخاب کنید و اطمینان حاصل کنید که ارتفاع آن برای همه افراد مناسب باشد. این ارتفاع به طور استاندارد، بین ۱.۲ تا ۱.۴ متر از سطح زمین توصیه میشود. سپس با استفاده از ابزار مناسب، محل مورد نظر را علامت گذاری و بر اساس نوع شستی، پایه یا قوطی پشت آن را نصب کنید.

کابلهای رابط سیستم اعلام حریق را از مسیر مناسب عبور دهید و مطمئن شوید که کابلها در برابر آسیب و فشار محافظت شدهاند. پس از اتصال سیمها به ترمینالهای شستی، پوشش آن را نصب کرده و تست عملکرد شستی را انجام دهید تا از ارسال صحیح سیگنال هشدار به کنترل پنل اطمینان حاصل شود. در آخرین گام نیز اطمینان حاصل کنید که نصب شستی مطابق با استانداردهای ملی و بین المللی بوده و دارای گواهی تایید کیفیت است میباشد.

کلام پایانی

همانگونه که دیدید در این مقاله به طور کامل به بررسی آموزش نصب اعلام حریق پرداختیم. دانستیم که نصب و راه اندازی سیستم اعلام حریق تنها زمانی اثر بخش خواهد بود که تمامی مراحل از طراحی نقشه تا انتخاب تجهیزات، سیم کشی، نصب، تست و نگهداری با دقت و مطابق استاندارد انجام شوند. شایان ذکر است که رعایت نکات ایمنی مانند استفاده از تجهیزات استاندارد، کابلهای نسوز، جانمایی درست دتکتورها و آموزش کاربران باعث میشود این سیستم در شرایط بحرانی بهترین عملکرد را داشته باشد. از همراهی شما متشکریم.

مجموعه اسپین الکتریک با تجربه گسترده و بهره گیری از تجهیزات معتبر، بهترین گزینه برای نصب و پشتیبانی سیستمهای اعلام حریق به شمار میرود. جهت کسب اطلاعات بیشتر کافیست با ما تماس بگیرید.

سوالات متداول

بهترین محل نصب شستی و دتکتور اعلام حریق کجاست؟

شستیها باید در دسترس و قابل رویت باشند و ارتفاع استاندارد آنها عموما بین ۱.۲ تا ۱.۴ متر از سطح زمین است. دتکتورها نیز باید نزدیک سقف یا بالای دیوار نصب شوند تا بیشترین پوشش را داشته باشند و از جریان شدید هوا، تهویه یا مکانهای مرطوب دور باشند. رعایت این نکات در آموزش نصب اعلم حریق، موجب عملکرد صحیح سیستم و افزایش ایمنی ساختمان میشود.

آیا آموزش نصب اعلام حریق ضروری است؟

بله، نصب صحیح سیستم اعلام حریق نیازمند آشنایی با استانداردهای ملی و بین المللی، سیم کشی صحیح و اتصال به پنل کنترل است. انجام این کار توسط افراد غیر متخصص میتواند باعث اختلال در عملکرد سیستم شود و ایمنی ساختمان را به خطر بیندازد.

چگونه میتوان از عملکرد صحیح سیستم اعلام حریق مطمئن شد؟

همانگونه که پیشتر هم اشاره کردیم، پس از آموزش نصب اعلام حریق باید تست عملکرد این سیستم انجام شود. به طور کلی، استفاده از اسپری دود یا تست حرارت میتواند صحت ارسال سیگنال هشدار به پنل کنترل را تایید کند. همچنین شستیها نیز با فشار دادن و مشاهده پاسخ سیستم آزمایش میشوند که انجام این تستها به طور دورهای بسیار ضروری است.

آیا فاصله بین دتکتورها و شستیها اهمیت دارد؟

بله، فاصله مناسب بین دتکتورها باید مطابق دستورالعمل تولید کننده و استانداردهای ایمنی رعایت شود تا پوشش کامل فضا تضمین شود. فاصله اشتباه میتواند باعث عدم تشخیص به موقع حریق یا هشدار اشتباه شود و امنیت ساختمان را کاهش دهد. همچنین شستیها نباید بیش از حد دور از محلهای تجمع باشند تا در مواقع اضطراری دسترسی آسان داشته باشند.