ایمنی در محیطهای صنعتی یکی از مهمترین چالشهایی است که نیاز به فناوریهای پیشرفته دارد. یکی از جدیدترین و مؤثرترین ابزارها در این زمینه، دتکتور گاز اولتراسونیک هستند که برخلاف حسگرهای سنتی، بدون نیاز به تماس مستقیم با گاز، میتوانند نشت گاز را در کمترین زمان ممکن شناسایی کنند. اما این فناوری چگونه کار میکند و چه مزایایی نسبت به سایر روشها دارد؟ در ادامه این مقاله، به بررسی دقیق عملکرد، مزایا و کاربردهای این دتکتورها میپردازیم. اگر به دنبال راهکاری نوین برای افزایش ایمنی محیطهای صنعتی هستید، تا انتهای این مقاله با ما همراه باشید.

دتکتور گاز اولتراسونیک چیست؟

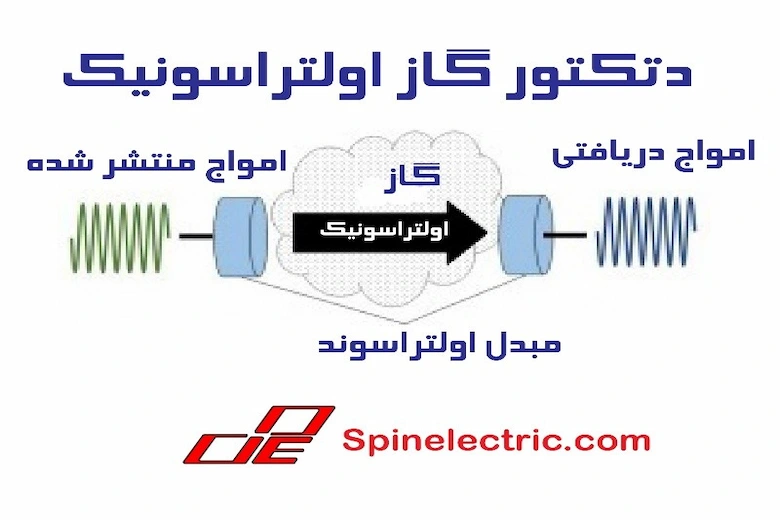

دتکتورهای گاز اولتراسونیک یکی از تکنولوژیهای پیشرفته در زمینه تشخیص و اندازهگیری غلظت گازها در محیطهای صنعتی و خطرناک هستند. این دتکتورها برخلاف دتکتورهای رایج که بر اساس جذب نور یا تغییرات شیمیایی عمل میکنند، از امواج اولتراسونیک برای شناسایی گازها استفاده میکنند. این تکنولوژی بهویژه برای تشخیص گازهایی که در فضاهای باز یا محیطهای بزرگ انتشار پیدا میکنند، بسیار مؤثر است.

اساس کار دتکتور گاز اولتراسونیک

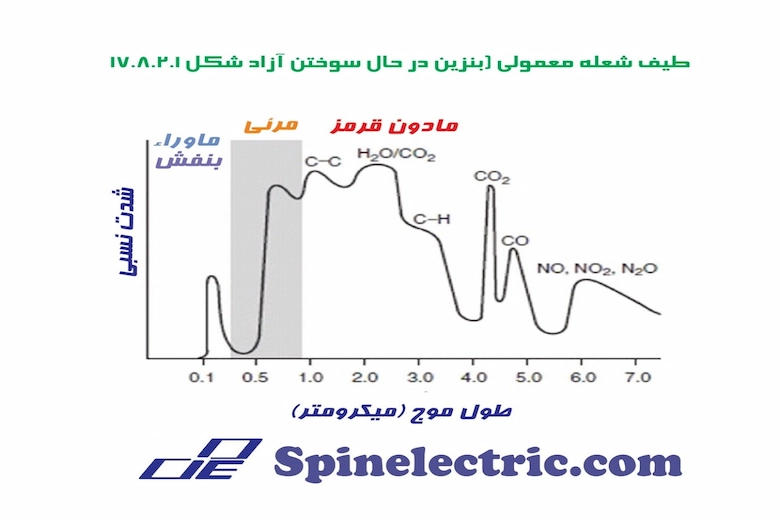

دتکتورهای گاز اولتراسونیک بر مبنای اصول فیزیکی امواج صوتی کار میکنند. در این دتکتورها از امواج صوتی با فرکانس بالا (اولتراسونیک) برای شناسایی تغییرات در خواص آکوستیکی محیط که ناشی از حضور گازها است، استفاده میشود.

نحوه عملکرد دتکتور گار اولتراسونیک

- دتکتور یک سیگنال اولتراسونیک (صوتی با فرکانس بالا) ارسال میکند.

- این سیگنال در محیطی که گاز خاصی وجود دارد، دچار تغییراتی میشود. بهعنوان مثال، گازهای مختلف میتوانند سرعت انتشار امواج صوتی یا میزان بازتاب امواج را تغییر دهند.

- تغییرات در این امواج بهصورت سیگنال الکتریکی به پردازنده دستگاه منتقل میشود.

- پردازنده این تغییرات را تحلیل کرده و بر اساس آن، غلظت گاز در محیط را محاسبه میکند.

بیشتر بخوانید: نحوه عیب یابی تجهیزات پیجینگ صنعتی

مزایای استفاده از امواج اولتراسونیک

- عدم نیاز به تماس مستقیم با گاز: برخلاف سنسورهای شیمیایی که برای تشخیص نیاز به تماس مستقیم با گاز دارند، دتکتورهای اولتراسونیک از فاصله قابل توجهی قادر به تشخیص گاز هستند.

- دقت بالا در محیطهای متغیر: این دستگاهها قادرند بهخوبی تغییرات در غلظت گازها را در محیطهایی با شرایط متغیر نظیر فشار و دماهای مختلف شناسایی کنند.

انواع دتکتور گاز اولتراسونیک

دتکتورهای گاز اولتراسونیک بهطور کلی به دو نوع عمده تقسیم میشوند:

- دتکتورهای گاز اولتراسونیک ثابت (Fixed Ultrasonic Gas Detectors): این دتکتورها بهصورت ثابت در محیط نصب میشوند و قادر به شناسایی گازهای منتشر شده در محدوده خاصی هستند. این نوع دتکتورها برای محیطهای صنعتی بزرگ و فضاهایی که گازهای قابل اشتعال یا خطرناک در آنها میتواند پخش شود، مناسب است.

- دتکتورهای گاز اولتراسونیک قابل حمل (Portable Ultrasonic Gas Detectors): این دستگاهها برای استفاده در عملیاتهای تعمیر و نگهداری و همچنین در موقعیتهای اضطراری مناسب هستند. آنها قابلیت حمل دارند و به تکنسینها این امکان را میدهند که در هر مکانی بهطور موقت برای شناسایی گازهای موجود استفاده کنند.

گازهایی که دتکتورهای اولتراسونیک شناسایی میکنند

دتکتورهای گاز اولتراسونیک میتوانند برای شناسایی طیف گستردهای از گازهای مختلف مورد استفاده قرار گیرند، بهویژه گازهایی که تمایل به انتشار سریع در فضای باز دارند. برخی از گازهای شایع که توسط دتکتورهای اولتراسونیک شناسایی میشوند عبارتند از:

- گازهای قابل اشتعال:

- گازهای سمی:

- آمونیاک (NH3)

- دیاکسید کربن (CO2)

- گازهای صنعتی:

- هیدروژن (H2)

- اکسید نیتروژن (NOx)

بیشتر بخوانید: انواع دتکتور بر اساس منطقه تحت پوشش (بررسی کلی)

ویژگیها و مزایای دتکتورهای گاز اولتراسونیک

- دقت بالا در تشخیص تغییرات غلظت گاز: دتکتورهای اولتراسونیک میتوانند با دقت بالا تغییرات غلظت گازها را شناسایی کرده و میزان خطر را تخمین بزنند.

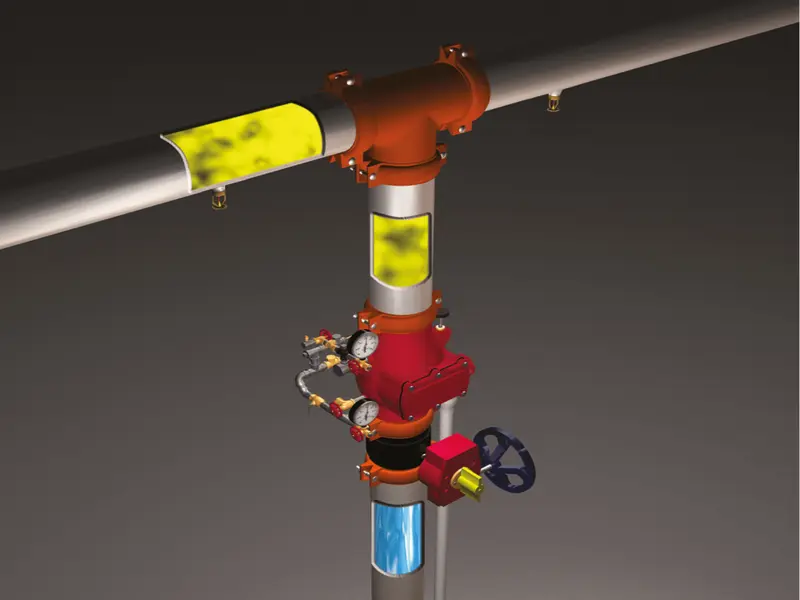

- شناسایی گازهای نشتکننده: این دتکتورها بهویژه برای شناسایی گازهای نشتکننده از سیستمهای لولهکشی، مخازن و تجهیزات صنعتی طراحی شدهاند.

- عملکرد مؤثر در فضای باز: به دلیل اینکه این دتکتورها نیازی به تماس مستقیم با گاز ندارند، برای استفاده در فضاهای باز یا محیطهایی با جریان هوای زیاد بسیار مناسب هستند.

- هشدار بهموقع: این سیستمها بهسرعت تغییرات در غلظت گاز را شناسایی کرده و هشدارهای لازم را به کاربران میدهند.

بیشتر بخوانید: دتکتور گاز صنعتی

چالش ها و محدودیت ها دتکتور گاز اولتراسونیک

اگرچه دتکتورهای گاز اولتراسونیک دارای مزایای بسیاری هستند، اما برخی چالشها نیز در استفاده از آنها وجود دارد:

- حساسیت به نویز: امواج اولتراسونیک ممکن است تحت تأثیر نویزهای محیطی قرار گیرند. این میتواند دقت دستگاه را کاهش دهد.

- نیاز به کالیبراسیون دقیق: دتکتورهای اولتراسونیک برای عملکرد بهینه نیاز به کالیبراسیون دقیق دارند، بهویژه در محیطهایی که شرایط مختلفی نظیر تغییرات دما و فشار وجود دارد.

نتیجهگیری

دتکتورهای گاز اولتراسونیک با تکنولوژی پیشرفته خود، امکان شناسایی سریع و دقیق نشت گاز را در محیطهای صنعتی و باز فراهم میکنند. با توجه به مزایای بینظیر این دستگاهها، از جمله دقت بالا، عدم نیاز به تماس مستقیم با گاز و قابلیت عملکرد در شرایط متغیر، استفاده از آنها یک راهکار ایمن و کارآمد برای پیشگیری از خطرات ناشی از نشت گاز است.

اگر به دنبال راهحلی مطمئن برای ایمنی صنعتی هستید، همین حالا با کارشناسان اسپین الکتریک تماس بگیرید و بهترین دتکتورهای گاز اولتراسونیک را با مشاوره تخصصی انتخاب کنید!

اگر به دنبال خرید بیم دتکتور هستید، همین حالا به فروشگاه اینترنتی اسپین الکتریک مراجعه کنید. ما مجموعهای از بهترین برندهای بیم دتکتور را با مناسب ترین قیمت بیم دتکتور و گارانتی اصالت کالا ارائه میدهیم. برای مشاهده مشخصات فنی، مقایسه مدلها و ثبت سفارش آنلاین، همین حالا وارد سایت شوید و با چند کلیک ساده، خریدی مطمئن را تجربه کنید!

سوالات متداول

دتکتور گاز اولتراسونیک چگونه از سایر دتکتورهای گازی متمایز میشود؟

دتکتورهای گاز اولتراسونیک برخلاف دتکتورهای سنتی که معمولاً بر اساس واکنش شیمیایی یا جذب نور کار میکنند، از امواج صوتی با فرکانس بالا برای تشخیص نشتی گاز استفاده میکنند. این روش به آنها امکان میدهد بدون نیاز به تماس مستقیم با گاز، در محیطهای باز و صنعتی نشت گاز را سریعتر و با دقت بالاتری شناسایی کنند.

آیا دتکتورهای گاز اولتراسونیک نیاز به نگهداری و کالیبراسیون دارند؟

بله، همانند سایر تجهیزات ایمنی، دتکتورهای گاز اولتراسونیک نیاز به کالیبراسیون دورهای دارند تا دقت تشخیص آنها در شرایط مختلف محیطی مانند تغییرات دما و فشار حفظ شود. همچنین، بررسی و تمیز کردن سنسورها میتواند عملکرد آنها را بهینه نگه دارد.

آیا این دتکتورها برای تمام انواع گازها قابل استفاده هستند؟

دتکتورهای گاز اولتراسونیک بیشتر برای گازهای قابل اشتعال و نشتکننده مانند متان، پروپان، هیدروژن و برخی گازهای صنعتی طراحی شدهاند. این دتکتورها برای گازهایی که بهراحتی در محیط منتشر میشوند و تغییرات آکوستیکی ایجاد میکنند، عملکرد بهتری دارند.